金属板的剪切加工方法、冲压部件的制造方法、金属板以及金属板的剪切模具与流程

本发明是涉及通过冲压成形制造冲压部件时的金属板的剪切加工以及冲压部件的制造的技术。

背景技术:

1、当前,对于汽车要求通过轻量化来提高燃料效率和提高碰撞安全性。而且,出于兼顾车身的轻量化和碰撞时的搭乘者保护的目的,汽车用部件、特别是结构部件具有使用高强度钢板的倾向。特别是近年来,作为高强度钢板,具有将更高强度的拉伸强度为980mpa以上的超高强度钢板应用于车身的倾向。

2、作为超高强度钢板应用于车身时的课题之一,有冲压时的拉伸凸缘裂纹和冲压部件制造后的延迟断裂。特别是,在拉伸强度为980mpa以上的钢板中,从剪切加工后的端面(以下也称为剪切端面)产生的延迟断裂和拉伸凸缘裂纹的对策成为重要的课题。

3、在此,已知在剪切端面残留较大的拉伸应力。由于该拉伸应力的残留,担心产生剪切端面处的拉伸凸缘裂纹、以及冲压后的产品(冲压部件)中的随着时间经过的延迟断裂。为了抑制剪切端面的这些断裂,需要减少剪切端面的拉伸残余应力、加工硬化层。

4、作为减少剪切工序端面的拉伸残余应力和加工硬化层的简单方法,例如有在冲孔加工时使用带台阶的上刀,在施加了张力的状态下进行剪切的方法(非专利文献1)。另外,作为其他方法,有将剪切工序分成二次而减小第二次的切削余量的方法(非专利文献2、专利文献1)。

5、在此,后者的减小第二次的切削余量的方法在其切削余量足够小的情况下,有时也被称为修边、修剪。但是,在本说明书中,无论切削余量的大小如何,都将其称为“二次剪切加工”。

6、在本说明书中,“二次剪切加工”是指在对同一端部实施了第一次切断之后实施第二次切断的加工。需要说明的是,二次剪切加工也被称为二次冲裁。

7、现有技术文献

8、非专利文献

9、非专利文献1:高桥雄三等:通过使用了带突起的冲头的张力下的冲裁而得到的高强度薄钢板的冲裁扩孔性的改善、塑性和加工、54-627(2013)、343-347

10、非专利文献2:中川威雄、吉田清太:剪切法-剪切面的拉伸变形能力的提高对策-、塑性和加工、10-104(1969)、665-671

11、专利文献

12、专利文献1:日本特开2006-116590号公报

技术实现思路

1、发明要解决的课题

2、担心由上述高强度钢板的剪切端面产生的拉伸凸缘裂纹和延迟断裂。

3、但是,使用带台阶的上刀的方法存在拉伸凸缘裂纹、耐延迟断裂特性的改善效果比较小的问题。

4、另外,基于“二次剪切加工”的方法,为了得到显著的效果,在多数情况下,需要减小第二次的切削余量。因此,若想要将基于“二次剪切加工”的方法应用于量产,则相对于进行剪切加工时的金属板的放置位置,与第二次的切削余量相应地要求数mm的位置精度。因此,存在产生实施上的困难的问题。

5、进而,在“二次剪切加工”中产生的冲落侧的废料成为与冲裁余量相同的数mm左右的切削残渣。因此,存在被切掉的废料夹在剪切模具(切断装置)之间而有可能难以除去的问题。这样的废料以附着于冲裁残留侧的坯料的状态被带入下一工序,有可能带来在冲压成形时损伤模具和坯料双方的危险。

6、本发明着眼于上述方面,其目的在于防止剪切端面处的上述断裂。因此,本发明的目的在于提供一种针对作为减少金属板的剪切端面的拉伸残余应力及加工区域的剪切加工方法的二次剪切加工,改善在量产应用时成为问题的金属板的剪切加工时的位置精度的方法。进而,本发明的目的在于提供一种改善二次剪切加工的冲落侧的废料的处理性的方法。即,本发明的目的在于提供一种剪切端面的耐拉伸凸缘裂纹特性及耐延迟断裂特性良好的高强度钢板等金属板的剪切加工技术。

7、用于解决课题的方案

8、为了解决课题,本发明的一方式是对金属板进行剪切加工的方法,其要点在于,对金属板的至少一部分的端部实施二次剪切加工,通过二次剪切加工中的第一次切断,形成第二次剪切加工的切削余量为5mm以下的第一区域,二次剪切加工中的第二次切断在约束所述第一区域的端部侧的移动的状态下执行。

9、另外,本发明的方式的要点在于,在将金属板经过一个或两个以上的冲压成形而制成冲压部件时,作为所述金属板,使用通过本发明的一方式所述的剪切加工剪切而成的金属板。

10、另外,本发明的方式是在至少一部分的端部通过剪切加工被切断之后进行冲压成形的金属板,其要点在于,作为所述被切断的端部,具有所述剪切加工的切削余量为5mm以下的第一区域和与所述第一区域连续且比所述第一区域突出从而所述剪切加工的切削余量比所述第一区域大的突出区域。

11、另外,本发明的方式是在利用下刀和压板约束金属板的状态下,利用上刀切断该金属板的端部的剪切模具,其要点在于,所述剪切模具具有对要切断的所述端部的端面侧的移动进行约束的约束件。

12、发明的效果

13、根据本发明的方式,至少在第一区域中,能够减少剪切加工时产生的钢板的剪切端面的拉伸残余应力和加工硬化层。其结果是,根据本发明的方式,例如在将高强度钢板等金属板应用于汽车的面板部件、结构/骨架部件等各种部件时,能够提高耐拉伸凸缘裂纹特性及延迟断裂特性。

14、另外,根据本发明的方式,能够改善剪切加工时的金属板的位置精度,因此,能够更适用于量产。这样,通过改善金属板的位置精度,在应用于量产时实质上能够应用的第二次剪切加工的切削余量缩小。而且,能够得到显著的耐拉伸凸缘裂纹特性及延迟断裂特性的提高。

15、进而,根据本发明的方式,通过提高切断时的金属板端部的稳定性,废料的形状更稳定,废料处理变得容易。特别是,在设置有突出区域的情况下,通过包含切削余量相对较大的突出区域,能够抑制废料成为切削残渣那样的情况。其结果是,该废料处理变得更容易。

技术特征:

1.一种金属板的剪切加工方法,对金属板进行剪切加工,其特征在于,

2.一种金属板的剪切加工方法,对金属板进行剪切加工,其特征在于,

3.如权利要求2所述的金属板的剪切加工方法,其特征在于,

4.如权利要求2或3所述的金属板的剪切加工方法,其特征在于,

5.如权利要求1所述的金属板的剪切加工方法,其特征在于,

6.如权利要求1~5中任一项所述的金属板的剪切加工方法,其特征在于,

7.一种冲压部件的制造方法,其特征在于,

8.如权利要求7所述的冲压部件的制造方法,其特征在于,

9.一种金属板,在至少一部分的端部通过剪切加工被切断之后进行冲压成形,其特征在于,

10.一种金属板的剪切模具,在利用下刀和压板约束金属板的状态下,利用上刀切断该金属板的端部,其特征在于,

11.如权利要求10所述的金属板的剪切模具,其特征在于,

12.如权利要求11所述的金属板的剪切模具,其特征在于,

13.如权利要求11或12所述的金属板的剪切模具,其特征在于,

14.如权利要求10所述的金属板的剪切模具,其特征在于,

技术总结

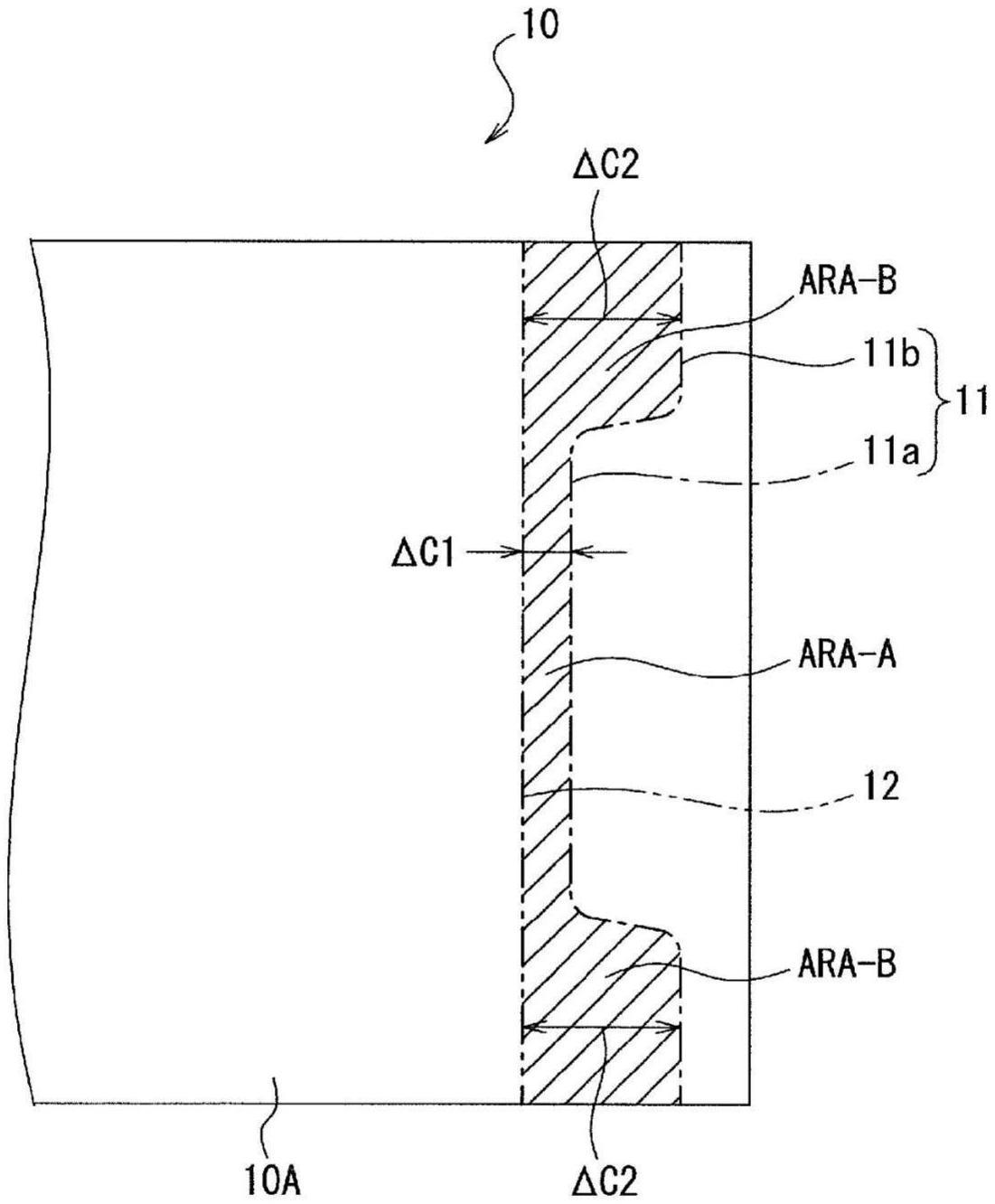

本发明的目的在于提供一种剪切端面的耐拉伸凸缘裂纹特性及耐延迟断裂特性良好的高强度钢板等金属板的剪切加工技术。一种对金属板(10)进行剪切加工的方法,对金属板(10)的至少一部分的端部实施二次剪切加工,通过二次剪切加工中的第一次切断,形成第二次剪切加工的切削余量为5mm以下的第一区域(ARA‑A)。二次剪切加工中的第二次切断在约束上述第一区域(ARA‑A)的端部侧的移动的状态下执行。例如,设置与第一区域(ARA‑A)连续的突出区域(ARA‑B),对该突出区域(ARA‑B)进行约束,从而对第一区域(ARA‑A)的端部侧的移动进行约束。

技术研发人员:松木优一,中川欣哉,新宫豊久,山崎雄司

受保护的技术使用者:杰富意钢铁株式会社

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!