一种异型材复合挤出成型装置的制作方法

本发明涉及异型材加工,尤其是指一种异型材复合挤出成型装置。

背景技术:

1、挤出成型装置进行异型材加工的常用装置,它是利用挤出成型技术实现不同形状的型材的加工。但是现有的挤出成型装置通常仅能成型产品的连续部件,对于断续部件,只能再通过后加工工艺加工来实现,这使得对于同时具备连续和断续部件的复杂产品来说,就需要对产品进行二次定位加工,这会增大产品的加工误差,降低产品结构的均一性和稳定性,从而导致产品不良率增加,影响产品的品质,也会使得生产管理和制造的成本随之增加,同时,也使得生产效率较低,无法满足生产需求。

2、因此,现有的挤出成型装置无法高效地进行复杂异型材的加工,无法满足生产需求。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中挤出成型装置无法高效地进行复杂异型材加工的缺陷。

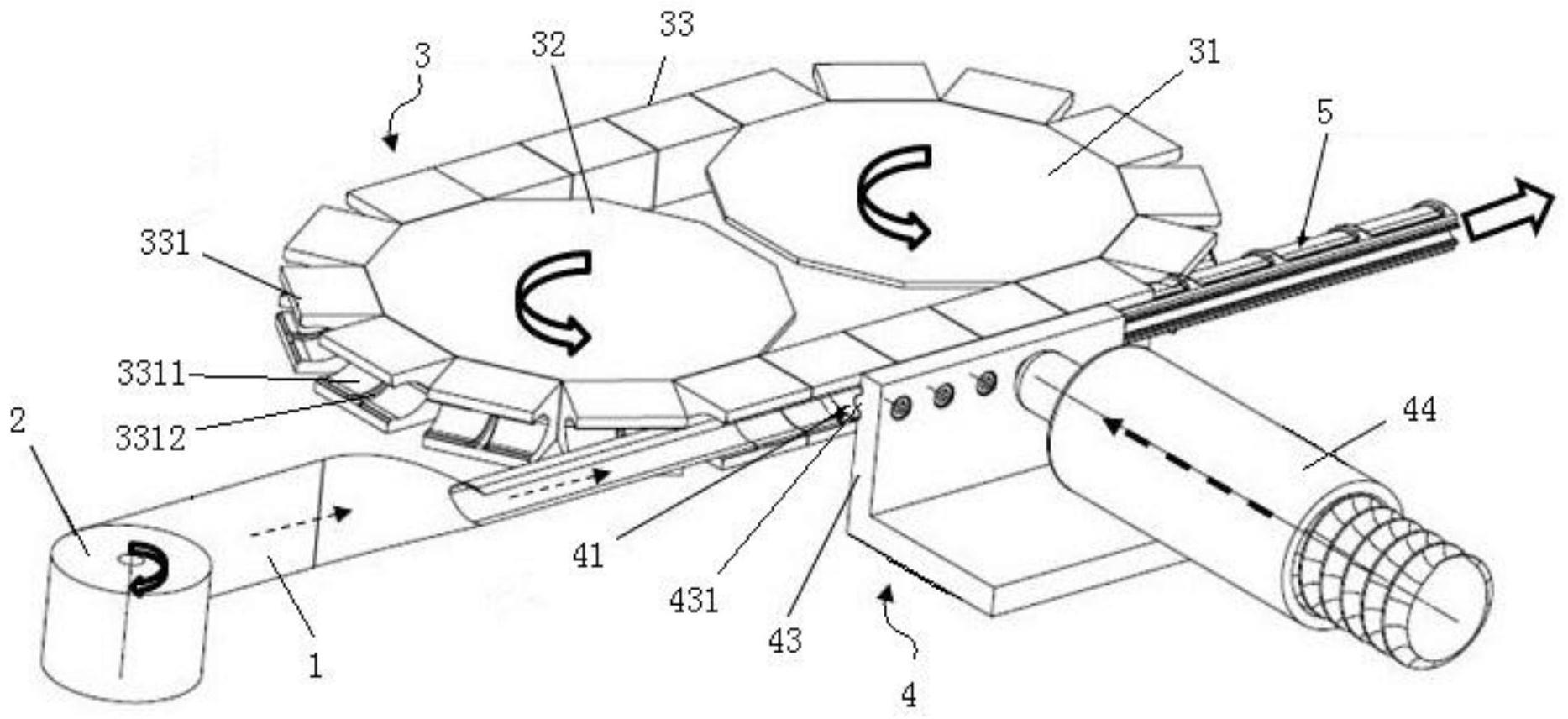

2、为解决上述技术问题,本发明提供了一种异型材复合挤出成型装置,包括非连续成型组件和连续成型组件,所述非连续成型组件包括传动链,所述传动链由驱动装置驱动转动,所述传动链包括多个依次连接的链节件,相邻两个所述链节件之间通过销轴相铰接,每个所述链节件上均设置有第一成型凹槽,所述第一成型凹槽的内壁上设置有第二成型凹槽,所述连续成型组件包括型芯和模座,所述型芯上设置有插接部和连续成型部,所述插接部插接在部分链节件的第一成型凹槽中,所述插接部和所述第一成型凹槽的形状相适应,所述连续成型部连接在所述模座上,所述连续成型部和所述模座之间形成连续成型腔,所述模座上还连接有原料注射器,所述原料注射器的出料口和所述连续成型腔相连通,所述连续成型腔的出口和外界相连通。

3、在本发明的一个实施例中,所述驱动装置包括第一驱动轮和第二驱动轮,所述第一驱动轮和第二驱动轮通过所述传动链相连接。

4、在本发明的一个实施例中,所述第一驱动轮和第二驱动轮的形状均呈多边形。

5、在本发明的一个实施例中,所述连续成型部上设置有第三成型凹槽,所述模座上设置有成型凸起,所述成型凸起的形状和所述第三成型凹槽相适应,所述成型凸起插接在所述第三成型凹槽中,所述成型凸起和所述第三成型凹槽之间留有间隙而形成所述连续成型腔。

6、在本发明的一个实施例中,所述第三成型凹槽内连接有阻挡部,所述阻挡部的长度小于所述第三成型凹槽的长度,所述阻挡部的形状和所述成型凸起相适应,所述成型凸起的一端插接在所述阻挡部中,另一端延伸至所述第三成型凹槽的端部。

7、在本发明的一个实施例中,所述模座包括立板,所述立板的底部连接有底板,所述成型凸起设置在所述立板上。

8、在本发明的一个实施例中,所述立板上设置有安装口,所述原料注射器包括射料嘴,所述射料嘴连接在所述安装孔中。

9、在本发明的一个实施例中,异型材复合挤出成型装置还包括旋转供料件,所述旋转供料件上缠绕有柔性件,所述柔性件的输出端穿设在部分链节件的第一成型凹槽中,且所述柔性件位于所述第一成型凹槽和所述插接部之间。

10、在本发明的一个实施例中,所述型芯可拆卸地连接在所述模座上。

11、在本发明的一个实施例中,所述型芯和所述模座通过螺栓相连接。

12、本发明的上述技术方案相比现有技术具有以下优点:

13、本发明所述的异型材复合挤出成型装置,可以高效地进行各类复杂异型材的加工,对于同时具备连续和断续部件的复杂异型材产品来说,可以实现一次成型,大大提升了成品质量和生产效率,也大幅度降低了生产成本。

技术特征:

1.一种异型材复合挤出成型装置,其特征在于:包括非连续成型组件和连续成型组件,所述非连续成型组件包括传动链,所述传动链由驱动装置驱动转动,所述传动链包括多个依次连接的链节件,相邻两个所述链节件之间通过销轴相铰接,每个所述链节件上均设置有第一成型凹槽,所述第一成型凹槽的内壁上设置有第二成型凹槽,所述连续成型组件包括型芯和模座,所述型芯上设置有插接部和连续成型部,所述插接部插接在部分链节件的第一成型凹槽中,所述插接部和所述第一成型凹槽的形状相适应,所述连续成型部连接在所述模座上,所述连续成型部和所述模座之间形成连续成型腔,所述模座上还连接有原料注射器,所述原料注射器的出料口和所述连续成型腔相连通,所述连续成型腔的出口和外界相连通。

2.根据权利要求1所述的异型材复合挤出成型装置,其特征在于:所述驱动装置包括第一驱动轮和第二驱动轮,所述第一驱动轮和第二驱动轮通过所述传动链相连接。

3.根据权利要求2所述的异型材复合挤出成型装置,其特征在于:所述第一驱动轮和第二驱动轮的形状均呈多边形。

4.根据权利要求1所述的异型材复合挤出成型装置,其特征在于:所述连续成型部上设置有第三成型凹槽,所述模座上设置有成型凸起,所述成型凸起的形状和所述第三成型凹槽相适应,所述成型凸起插接在所述第三成型凹槽中,所述成型凸起和所述第三成型凹槽之间留有间隙而形成所述连续成型腔。

5.根据权利要求4所述的异型材复合挤出成型装置,其特征在于:所述第三成型凹槽内部形成有阻挡部,所述阻挡部的长度小于所述第三成型凹槽的长度,所述阻挡部的形状和所述成型凸起相适应,所述成型凸起的一端插接在所述阻挡部中,另一端延伸至所述第三成型凹槽的端部。

6.根据权利要求4所述的异型材复合挤出成型装置,其特征在于:所述模座包括立板,所述立板的底部连接有底板,所述成型凸起设置在所述立板上。

7.根据权利要求6所述的异型材复合挤出成型装置,其特征在于:所述立板上设置有安装口,所述原料注射器包括射料嘴,所述射料嘴连接在所述安装孔中。

8.根据权利要求1所述的异型材复合挤出成型装置,其特征在于:还包括旋转供料件,所述旋转供料件上缠绕有柔性件,所述柔性件的输出端穿设在部分链节件的第一成型凹槽中,且所述柔性件位于所述第一成型凹槽和所述插接部之间。

9.根据权利要求1所述的异型材复合挤出成型装置,其特征在于:所述型芯可拆卸地连接在所述模座上。

10.根据权利要求9所述的异型材复合挤出成型装置,其特征在于:所述型芯和所述模座通过螺栓相连接。

技术总结

本发明涉及一种异型材复合挤出成型装置,包括非连续成型组件和连续成型组件,非连续成型组件包括传动链,传动链由驱动装置驱动转动,传动链包括多个依次连接的链节件,每个链节件上均设置有第一成型凹槽,第一成型凹槽的内壁上设置有第二成型凹槽,连续成型组件包括型芯和模座,型芯上设置有插接部和连续成型部,插接部插接在部分链节件的第一成型凹槽中,插接部和第一成型凹槽的形状相适应,连续成型部连接在模座上,连续成型部和模座之间形成连续成型腔,模座上还连接有原料注射器,原料注射器的出料口和连续成型腔相连通。本发明可以高效地进行各类复杂异型材的加工。

技术研发人员:尹新江

受保护的技术使用者:苏州三星电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!