一种热连轧变厚度带钢的测控方法与流程

本发明涉及热连轧控制技术,更具体地说,涉及一种热连轧变厚度带钢的测控方法。

背景技术:

1、变厚钢板是一种柔性化、节约型的钢板,要求沿带钢长度方向头尾与中部的厚度不一致,热轧过程中必须对厚度进行分段控制。这一要求打破了传统热轧带钢要求以全长厚度均一控制为目的思想。变厚热轧带钢目前主要在油井管生产领域应用较多。油井管生产企业先根据设计的油井管直径的大小对热轧带钢进行纵切、分条,然后再将分条后的热轧带钢头尾相接形成直径达数米的窄带卷,最后再采取直缝焊的方式生产出长度达数千米的油井管并卷曲成直径达数米的盘卷以便于运输和使用。油井管接头焊缝处能够承受的疲劳弯曲次数与油井管的壁厚有关。当壁厚增加时,焊接头能够承受的疲劳弯曲次数增加,反之,抗疲劳弯曲次数则减少。为了提高油井管的使用次数,用户希望增加油井管接头焊接处的壁厚。将用户的需求转换到热轧产品上就相当于要增加带钢头尾的厚度,需要对热轧带钢长度方向的厚度进行分段控制。2018年到目前每月变厚油井管的轧制量,平均每月大约1000吨。以前变厚油井管用户主要是美国的global tubing和quality tubing,最近一两年国内用户需求正在逐步增加。

2、国内的热轧1880产线实现了半自动变厚轧制,通过人工干预设定的方式已成功轧制出高钢级连续油管用变厚轧制酸洗产品。主要是由于股份热轧l3→l2→l1系统变厚产品信息不通,无法实现全自动轧制,同时下发给测厚仪的厚度目标值为固定值,不能动态进行调整,需要通过厚度修正的方法来满足实际厚度变化的检测需求。变厚轧制参数准备过程复杂上述变厚参数的计算逻辑和过程复杂,一般需要较长时间的定检修或换辊停机才有足够时间进行参数准备,同时还比较容易出错,也对规格的拓展和变厚轧制的精度有制约。

3、测厚仪检测精度说明:测厚仪主要用于线测量带钢厚度,并以电信号的形式输出。该电信号输给显示器和自动厚度控制系统,以实现对带钢厚度自动厚度控制(agc)。测量范围越大,测量精度就越差,因此测厚仪上传给基础自动化的厚度为基于目标值的偏差量,用此值进行反馈控制,直接上传的厚度绝对量精度不能满足控制要求。

4、但是在轧制变厚带钢时,变厚量能达到2mm,2mm造成的厚度检测精度误差很大,不能满足要求。因此产线1880轧制变厚带钢时都是通过停机手动修改量程的方式实现,而且也无法保证测量精度。

5、结合图1所示,是测厚仪直接上传厚度偏差和上传绝对厚度曲线对比,可以看出,直接上传厚度偏差的精度明显高于上传绝对厚度量。

技术实现思路

1、针对现有技术中存在的上述缺陷,本发明的目的是提供一种热连轧变厚度带钢的测控方法,通过基础自动化将带钢的动态目标厚度实时发送给测厚仪,测厚仪基于此动态目标厚度和实际检测厚度情况,生成厚度偏差曲线,将此偏差曲线传回基础自动化和相应的系统,已保证测量精度,同时用于实时反馈控制。

2、为实现上述目的,本发明采用如下技术方案:

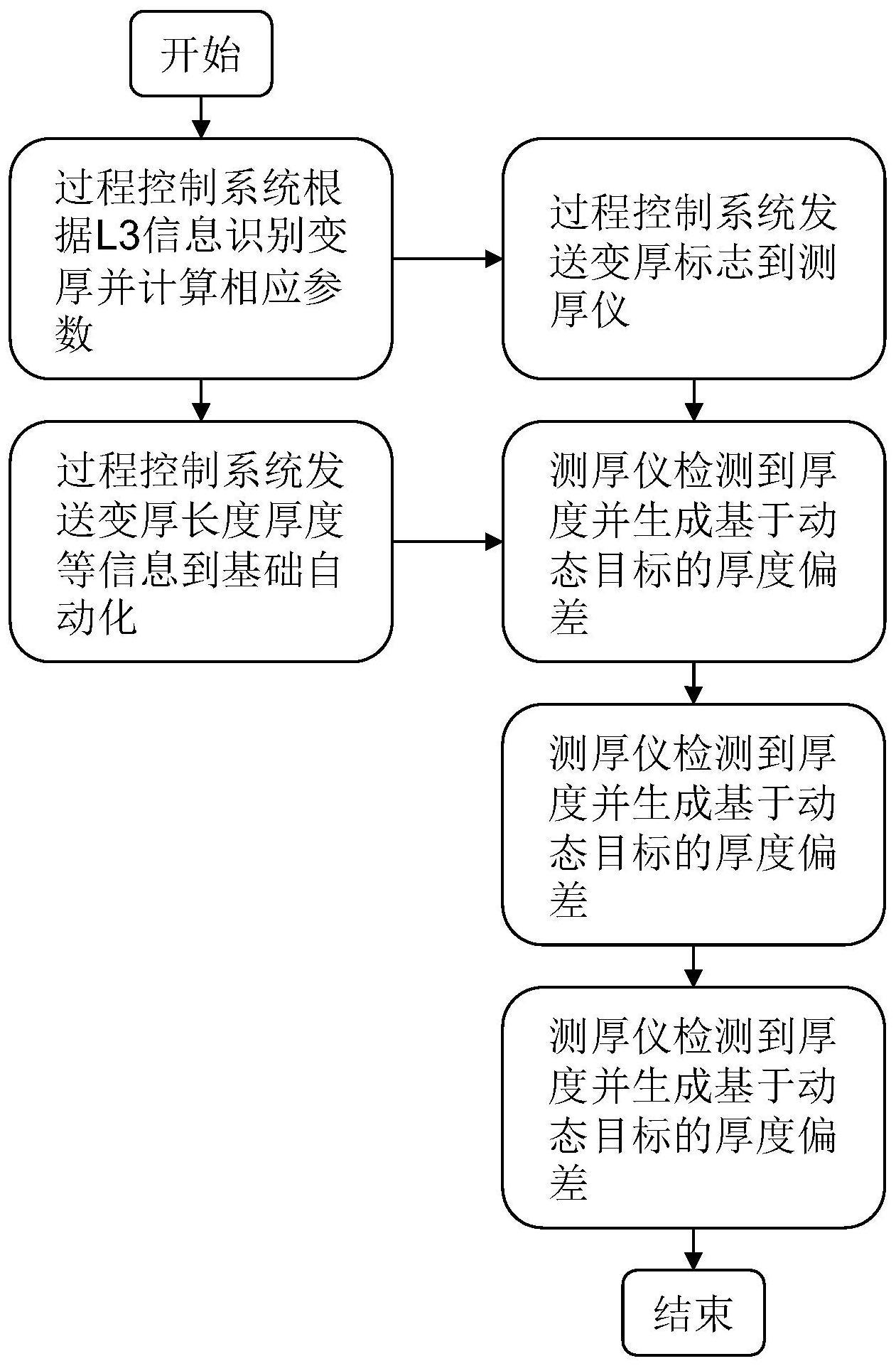

3、一种热连轧变厚度带钢的测控方法,包括以下步骤:

4、s1、过程机控制系统在精轧设定时,将变厚各段信息发送至基础自动化控制系统,同时将变厚轧制标志发送至测厚仪;

5、s2、所述基础自动化控制系统将所述变厚各段信息形成带钢动态目标厚度曲线,并实时发送至所述测厚仪;

6、s3、所述测厚仪基于所述带钢动态目标厚度曲线和实际测量厚度,计算生成实时的厚度偏差发回至所述基础自动化控制系统;

7、s4、所述基础自动化控制系统基于所述厚度偏差进行实时反馈控制。

8、较佳的,所述步骤s1中,所述变厚各段信息包括变厚轧制的类型、各段长度和厚度信息。

9、较佳的,所述步骤s2中,发送至所述测厚仪的具体发送时序为:

10、当f7机架占有时,所述测厚仪的厚度设定为h1,在第二段轧制开始启动所述f7机架的出口跟踪,当跟踪距离达到所述测厚仪时,启动所述测厚仪跟踪,所得跟踪距离决定厚度设定值;

11、当所述f7机架轧制第二段结束时,进行所述f7机架的出口跟踪,当跟踪距离达到所述测厚仪时,将测厚仪设定为h3;

12、当所述f7机架轧制第四段开始时,启动所述f7机架的出口跟踪,当跟踪距离达到所述测厚仪时,启动测厚仪跟踪,所得跟踪距离决定厚度设定值;

13、当所述f7机架轧制第四段结束时,进行所述f7机架的出口跟踪,当跟踪距离达到所述测厚仪时,将所述测厚仪设定为h5。

14、较佳的,所述步骤s3中,所述厚度偏差计算如下:

15、ti时刻厚度偏差用ti时刻的厚度实测绝对厚度-ti时刻基础自动化发送的厚度目标,即为:

16、thick_act_devti=thick_actti-thickaimti。

17、较佳的,所述步骤s4中,所述基础自动化控制系统将所述测厚仪返回的所述厚度偏差用于agc(agc:厚度自动控制,auto gauge control)实时反馈控制。

18、本发明所提供的一种热连轧变厚度带钢的测控方法,具有以下几点有益效果:

19、1)通过基础自动化控制系统实时发送动态目标给测厚仪,在测厚仪基于此动态目标生成厚度偏差量,可以在不修改测厚仪的测量量程情况下,保证测量精度满足要求;

20、2)测厚仪将此偏差返回基础自动化控制系统用于反馈控制,可以在基础自动化控制系统不需要过多处理的情况下,直接用此偏差进行控制,偏差控制在0位左右,即代表控制正中目标,从而提高了控制的精度。

技术特征:

1.一种热连轧变厚度带钢的测控方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的热连轧变厚度带钢的测控方法,其特征在于:所述步骤s1中,所述变厚各段信息包括变厚轧制的类型、各段长度和厚度信息。

3.根据权利要求1所述的热连轧变厚度带钢的测控方法,其特征在于,所述步骤s2中,发送至所述测厚仪的具体发送时序为:

4.根据权利要求1所述的热连轧变厚度带钢的测控方法,其特征在于,所述步骤s3中,所述厚度偏差计算如下:

5.根据权利要求1所述的热连轧变厚度带钢的测控方法,其特征在于:所述步骤s4中,所述基础自动化控制系统将所述测厚仪返回的所述厚度偏差用于agc实时反馈控制。

技术总结

本发明公开了一种热连轧变厚度带钢的测控方法,包括以下步骤:S1、过程机控制系统在精轧设定时,将变厚各段信息发送至基础自动化控制系统,同时将变厚轧制标志发送至测厚仪;S2、基础自动化控制系统将变厚各段信息形成带钢动态目标厚度曲线,并实时发送至测厚仪;S3、测厚仪基于带钢动态目标厚度曲线和实际测量厚度,计算生成实时的厚度偏差发回至基础自动化控制系统;S4、基础自动化控制系统基于厚度偏差进行实时反馈控制。本发明通过基础自动化将带钢的动态目标厚度实时发送给测厚仪,测厚仪基于此动态目标厚度和实际检测厚度情况,生成厚度偏差曲线,将此偏差曲线传回基础自动化和相应的系统,用于实时反馈控制。

技术研发人员:刘苗,张先念,幸利军,奚昌明,胡平

受保护的技术使用者:宝山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!