一种钣金件翻孔挤丝工艺的制作方法

1.本发明涉及到板金加工技术领域,具体涉及一种钣金件翻孔挤丝工艺。

背景技术:

2.目前,很多汽车冲压钣金件相互间连接都是焊接和螺母螺栓连接,螺母连接都是钣金件冲压完成后再拿去焊接螺母,这种生产工艺存在焊接不牢,漏焊等问题,为避免这种问题现在很多采用在钣金件上采用翻孔攻丝,但翻孔攻丝后容易破裂,导致零件报废。

技术实现要素:

3.针对现有技术的不足,本发明的目的是提供一种钣金件翻孔挤丝工艺,以有效的确保翻孔攻丝后不破裂,保证产品加工的合格率。

4.为达到上述目的,本发明采用的技术方案如下:

5.一种钣金件翻孔挤丝工艺,其关键在于包括如下步骤:

6.步骤1、在钣金件的冲压翻孔攻丝处进行打凸包;

7.步骤2、将所述凸包加高;

8.步骤3、将所述凸包变薄;

9.步骤4、冲孔并进行挤压攻丝。

10.进一步的,步骤3中所述凸包的变薄时,凸包处的凹凸模间隙为材料厚度的90%。

11.进一步的,步骤3中所述凸包的变薄率不超过材料厚度的30%。

12.本发明的显著效果是:通过将翻孔攻丝位置处进行打凸包、加高、变薄等处理后进行冲孔、攻丝,使得包装翻孔攻丝后不破裂,保证钣金件的合格率100%。

附图说明

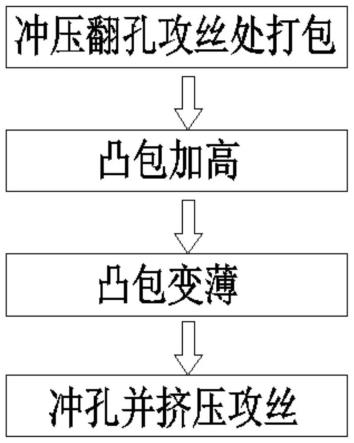

13.图1是本发明的方法流程图;

14.图2是本发明生产时钣金件的形变示意图。

具体实施方式

15.下面结合附图对本发明的具体实施方式以及工作原理作进一步详细说明。

16.如图1所示,一种钣金件翻孔挤丝工艺,具体步骤如下:

17.步骤1、在钣金件的冲压翻孔攻丝处进行打凸包;

18.步骤2、将所述凸包加高;

19.步骤3、将所述凸包变薄;

20.步骤4、冲孔并进行挤压攻丝。

21.具体实施过程中,步骤3中所述凸包的变薄时,凸包处的凹凸模间隙为材料厚度的90%;步骤3中所述凸包的变薄率不超过材料厚度的30%。

22.本实施例通过将翻孔攻丝位置处进行打凸包、加高、变薄等处理后进行冲孔、攻

丝,使得包装翻孔攻丝后不破裂,保证钣金件的合格率100%。

23.以上对本发明所提供的技术方案进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

技术特征:

1.一种钣金件翻孔挤丝工艺,其特征在于包括如下步骤:步骤1、在钣金件的冲压翻孔攻丝处进行打凸包;步骤2、将所述凸包加高;步骤3、将所述凸包变薄;步骤4、冲孔并进行挤压攻丝。2.根据权利要求1所述的钣金件翻孔挤丝工艺,其特征在于:步骤3中所述凸包的变薄时,凸包处的凹凸模间隙为材料厚度的90%。3.根据权利要求1或2所述的钣金件翻孔挤丝工艺,其特征在于:步骤3中所述凸包的变薄率不超过材料厚度的30%。

技术总结

本发明公开了一种钣金件翻孔挤丝工艺,包括在钣金件的冲压翻孔攻丝处进行打凸包;将所述凸包加高;将所述凸包变薄;冲孔并进行挤压攻丝等步骤。其显著效果是:通过将翻孔攻丝位置处进行打凸包、加高、变薄等处理后进行冲孔、攻丝,使得包装翻孔攻丝后不破裂,保证钣金件的合格率100%。的合格率100%。的合格率100%。

技术研发人员:王飞翔 李义

受保护的技术使用者:重庆宏华唯实达汽车部件有限公司

技术研发日:2022.06.01

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1