一种用于变速箱壳体的加工工艺的制作方法

1.本发明涉及汽车制造技术领域,具体涉及一种用于变速箱壳体的加工工艺。

背景技术:

2.变速箱壳体的正反面结构如图1-2所示,变速箱壳体内设置有若干个轴承孔,轴承孔承力较大,需要保证轴承孔端面对于结合面的平行度,以保证传动系统的匹配精度,其加工工艺步骤如下:三轴数控粗加工合箱面(图中基准c面)——三轴数控粗加工反面——三轴数控精加工合箱面(图中基准c面)——以基准面c为基准,三轴数控精加工反面——以基准面c为基准,卧式加工中心精加工所有侧面——钳工去毛刺、清洗——检测——包装、入库。

3.该工艺在精加工过程中,二次装夹找正的精度将直接影响工件最终的加工精度和几何误差,上述工艺步骤由于采用分工序加工,因多次装夹存在重复定位误差,导致技术要求中的形位公差达不到一致性,一次合格率≤70%,效率也低下。因此,亟需改变目前的传统加工工艺方法,采用一种能够提高一次合格率的工艺方法。

技术实现要素:

4.本发明的目的在于提供一种用于变速箱壳体的加工工艺。

5.本发明的技术方案是:一种用于变速箱壳体的加工工艺,加工步骤如下,

6.步骤一,通过定位孔定位,粗加工变速箱壳体的合箱面;

7.步骤二,旋转变速箱壳体,粗加工位于合箱面的反面;

8.步骤三,加工四轴顶针位;

9.步骤四,以顶针位定位,精加工与合箱面相互垂直的大端面及合箱面的法向面孔系;

10.步骤五,以合箱面为基准面定位,尾座顶针辅助,加工合箱面、反面及所有侧面;

11.步骤六,钳工去毛刺、清洗——检测——包装、入库。

12.进一步的技术方案,步骤一、步骤二、步骤三、步骤四中采用三轴加工设备进行加工。

13.进一步的技术方案,步骤五中采用四轴加工设备进行加工。

14.本发明的有益效果:

15.普通的对刀仪器不能直接接触到精基准面,而且操作也相对烦琐,往往不仅浪费时间而且精度却不能保证。二次装夹找正工件相对一次装夹找正要难很多,因为这时对刀面是精基准面而非粗基准面。

16.本发明通过调整加工面的顺序,以合箱面为基准,容易保证各个工位表面相互之间的精度关系,整个工艺中有效的减少了装夹的次数,一次合格率≥98%,效率提升50%。

附图说明

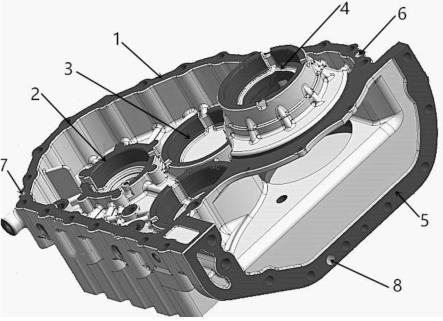

17.图1为本发明实施例中变速箱壳体的结构示意图,

18.图2为本发明实施例中变速箱壳体的结构示意图,

19.其中,1、基准c面,2、基准a孔,3、基准b孔,4、基准e孔,5、基准d面,6、第一销孔,7、第二销孔,8、第三销孔,9、第一定位孔,10、第二定位孔,11、第三定位孔。

具体实施方式

20.下面通过非限制性实施例,进一步阐述本发明,理解本发明。

21.本发明提供了一种用于加工如图1-2所示的变速箱壳体的加工工艺,加工步骤如下,

22.步骤一,通过第一销孔6、第二销孔7、第三销孔8进行定位,采用三轴加工设备粗加工变速箱壳体的合箱面:即基准c面1;

23.步骤二,旋转变速箱壳体,采用三轴加工设备继续粗加工基准c面1的反面;

24.步骤三,采用三轴加工设备加工四轴顶针位,包括第一定位孔9、第二定位孔10、第三定位孔11;

25.步骤四,以顶针位定位,采用三轴加工设备精加工大端面基准d面5及法向面孔系,法向面孔系包括基准a孔2、基准b孔3、基准e孔4;

26.步骤五,以基准c面1为基准面定位,尾座顶针辅助,采用四轴加工设备加工合箱面(基准c面)、反面及所有侧面;

27.步骤六,钳工去毛刺、清洗——检测——包装、入库。

28.普通的对刀仪器不能直接接触到精基准面,而且操作也相对烦琐,往往不仅浪费时间而且精度却不能保证。二次装夹找正工件相对一次装夹找正要难很多,因为这时对刀面是精基准面而非粗基准面。

29.本发明通过调整加工面的顺序,以基准c面为基准,保证了基准c面的平面度小于0.06mm,基准a孔、基准b孔和基准e孔相对于基准c面平行度小于0.03mm,垂直度偏差小于0.03mm,位置度偏差小于0.05mm,平行度小于0.06mm,同轴度偏差小于0.03mm,整个工艺中有效的减少了装夹的次数,一次合格率≥98%,效率提升50%。

30.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种用于变速箱壳体的加工工艺,其特征在于:加工步骤如下,步骤一,通过定位孔定位,粗加工变速箱壳体的合箱面;步骤二,旋转变速箱壳体,粗加工位于合箱面的反面;步骤三,加工四轴顶针位;步骤四,以顶针位定位,精加工与合箱面相互垂直的大端面及合箱面的法向面孔系;步骤五,以合箱面为基准面定位,尾座顶针辅助,加工合箱面、反面及所有侧面;步骤六,钳工去毛刺、清洗——检测——包装、入库。2.根据权利要求1所述的一种用于变速箱壳体的加工工艺,其特征在于:步骤一、步骤二、步骤三、步骤四中采用三轴加工设备进行加工。3.根据权利要求1所述的一种用于变速箱壳体的加工工艺,其特征在于:步骤五中采用四轴加工设备进行加工。

技术总结

本发明公开了一种用于变速箱壳体的加工工艺,属于汽车制造技术领域,本发明的工艺步骤如下:三轴粗加工合箱面—三轴粗加工反面—三轴加工四轴顶针位—三轴精加工垂直于合箱面的大端面—以合箱面为基准,尾座辅助,四轴加工合箱面、反面及所有侧面—钳工去毛刺、清洗—检测—包装、入库。本发明通过调整加工面的顺序,以合箱面为基准,容易保证各个工位表面相互之间的精度关系,整个工艺中有效的减少了装夹的次数,一次合格率≥98%,效率提升50%。50%。50%。

技术研发人员:赵福洲 吴雪冰 吴克桦

受保护的技术使用者:江苏攀森智能科技有限公司

技术研发日:2022.06.21

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1