五等分大齿轮的加工工艺的制作方法

1.本发明属于齿轮加工技术领域,具体涉及一种五等分大齿轮的加工工艺。

背景技术:

2.我国生产的yd31125cnc6型滚齿机,工作台上的t形槽均为六等分,在滚齿机加工齿轮时,均采用六个等高铁均布在工作台上,在大齿轮的腹板上开有六等分的槽,用螺栓压紧。这样的装夹方式简单、可靠,滚齿的进给量较大,效率高。

3.现在生产的大齿轮为铸钢件,中间的腹板为五等分,原来的六等分等高铁无法满足五等分零件的装夹要求。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术的不足,提供一种五等分大齿轮的加工工艺,设计新式工装,满足五等分大齿轮的装夹和加工,并保证齿轮的精度。

5.本发明提供一种五等分大齿轮的加工工艺,包括如下步骤,步骤s1.齿坯安装之前,将基准端面和夹具定位面擦净,油石推除毛刺,使齿坯基准端面向下与夹具定位面严密贴合;步骤s2.齿坯安装后,找正齿顶圆和基准端面,基面跳动≤0.03mm,齿顶圆跳动≤0.03mm;步骤s3.粗切第一刀,主轴转速60r/min,轴向进给量0.70mm/r;粗切第二刀,主轴转速60r/min,轴向进给量0.70mm/r;精切一刀,主轴转速90r/min,轴向进给量1mm/r。

6.作为本发明的进一步技术方案,齿轮的材质为zg35simnmo,调质硬度hb200-230,模数10,齿数102,齿顶圆直径φ1040mm,齿厚160mm。

7.进一步的,采用ya31125型滚齿机,ya31125型滚齿机上采用a级滚刀粗滚,aa级滚刀精滚,公差等级为din3961标准的7级精度。

8.进一步的,ya31125型滚齿机的参数包括:滚刀心轴外圆及端面跳动≤0.01mm;滚刀主轴轴向窜动≤0.005mm;滚刀校正凸台的径向跳动量近端≤0.01mm,远端 ≤0.012mm;大齿轮的基面跳动≤0.03mm,齿顶圆跳动≤0.03mm。

9.进一步的,齿坯装夹在工作台上采用的夹具为心轴、整体胎座或成组胎座。

10.本发明的优点在于,通过对工艺的调整,实现五等分大齿轮的装夹和加工,安装中通过百分表校正齿坯外圆和基准端面以保证齿坯的安装精度,齿坯安装后找正齿顶园和基准端面,根据齿轮参数采用两次粗切和一次精切;整个工艺的加工方法简便快捷,满足五等分大齿轮的工装要求,并能有效减少加工成本。

附图说明

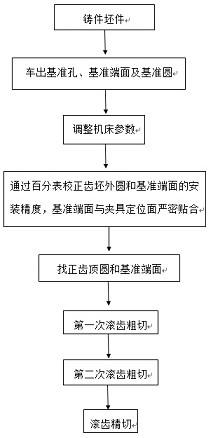

11.图1为本发明的工艺流程图。

具体实施方式

12.请参阅图1,加工零件名称大齿轮,材质zg35simnmo,调质硬度hb200-230,模数10,齿数102,齿顶圆直径φ1040mm,齿厚160mm。在yd31125cnc6型滚齿机上采用a级滚刀粗滚,aa级滚刀精滚,公差等级要达到din3961标准的7级精度。

13.本实施例提供一种五等分大齿轮的加工工艺,包括如下步骤,步骤s1.齿坯安装之前,将基准端面和夹具定位面擦净,油石推除毛刺,使齿坯基准端面向下与夹具定位面严密贴合;步骤s2.齿坯安装后,找正齿顶圆和基准端面,基面跳动≤0.03mm,齿顶圆跳动≤0.03mm;步骤s3.粗切第一刀,主轴转速60r/min,轴向进给量0.70mm/r;粗切第二刀,主轴转速60r/min,轴向进给量0.70mm/r;精切一刀,主轴转速90r/min,轴向进给量1mm/r。

14.采用ya31125型滚齿机,ya31125型滚齿机上采用a级滚刀粗滚,aa级滚刀精滚,公差等级为din3961标准的7级精度。

15.ya31125型滚齿机的参数包括:滚刀心轴外圆及端面跳动≤0.01mm;滚刀主轴轴向窜动≤0.005mm;滚刀校正凸台的径向跳动量近端≤0.01mm,远端 ≤0.012mm;大齿轮的基面跳动≤0.03mm,齿顶圆跳动≤0.03mm。

16.由于齿轮精度为7级,因此在精加工之前进行静平衡,避免装配试验时焊接平衡块造成齿部变形,如果齿部补焊后必须经过退火处理,并重新精车才能精切齿到位。

17.大模数齿轮在滚齿机上装夹,一般不用齿轮的内孔定位,而是用百分表校正齿坯外圆和基准端面来保证齿坯的安装精度,齿坯装夹在工作台上采用的夹具为心轴、整体胎座或成组胎座。安装尺寸要满足外圆直径在φ600mm-φ1200mm的大齿轮的装夹。

18.大齿轮切齿加工的切削规范应根据刀具和滚齿机的情况和性能、齿轮的材料和热处理状态、滚齿夹具的刚性等因素决定。

19.该工艺实现五等分大齿轮的装夹和加工,安装中通过百分表校正齿坯外圆和基准端面以保证齿坯的安装精度,齿坯安装后找正齿顶园和基准端面,根据齿轮参数采用两次粗切和一次精切;整个工艺的加工方法简便快捷,满足五等分大齿轮的工装要求,并能有效减少加工成本。

20.以上显示和描述了本发明的基本原理、主要特征和优点。本领域的技术人员应该了解,本发明不受上述具体实施例的限制,上述具体实施例和说明书中的描述只是为了进一步说明本发明的原理,在不脱离本发明精神范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由权利要求书及其等效物界定。

技术特征:

1.一种五等分大齿轮的加工工艺,其特征在于,包括如下步骤,步骤s1.齿坯安装之前,将基准端面和夹具定位面擦净,油石推除毛刺,使齿坯基准端面向下与夹具定位面严密贴合;步骤s2.齿坯安装后,找正齿顶圆和基准端面,基面跳动≤0.03mm,齿顶圆跳动≤0.03mm;步骤s3.粗切第一刀,主轴转速60r/min,轴向进给量0.70mm/r;粗切第二刀,主轴转速60r/min,轴向进给量0.70mm/r;精切一刀,主轴转速90r/min,轴向进给量1mm/r。2.根据权利要求1所述的一种五等分大齿轮的加工工艺,其特征在于,齿轮的材质为zg35simnmo,调质硬度hb200-230,模数10,齿数102,齿顶圆直径φ1040mm,齿厚160mm。3.根据权利要求1所述的一种五等分大齿轮的加工工艺,其特征在于,采用ya31125型滚齿机,ya31125型滚齿机上采用a级滚刀粗滚,aa级滚刀精滚,公差等级为din3961标准的7级精度。4.根据权利要求3所述的一种五等分大齿轮的加工工艺,其特征在于,ya31125型滚齿机的参数包括:滚刀心轴外圆及端面跳动≤0.01mm;滚刀主轴轴向窜动≤0.005mm;滚刀校正凸台的径向跳动量近端≤0.01mm,远端 ≤0.012mm;大齿轮的基面跳动≤0.03mm,齿顶圆跳动≤0.03mm。5.根据权利要求1所述的一种五等分大齿轮的加工工艺,其特征在于,齿坯装夹在工作台上采用的夹具为心轴、整体胎座或成组胎座。

技术总结

一种五等分大齿轮的加工工艺,齿坯安装之前,将基准端面和夹具定位面擦净,油石推除毛刺,使齿坯基准端面向下与夹具定位面严密贴合;齿坯安装后,找正齿顶圆和基准端面,基面跳动≤0.03mm,齿顶圆跳动≤0.03mm;具体滚齿参数为:粗切第一刀,主轴转速60r/min,轴向进给量0.70mm/r;粗切第二刀,主轴转速60r/min,轴向进给量0.70mm/r;精切一刀,主轴转速90r/min,轴向进给量1mm/r。整个工艺的加工方法简便快捷,满足五等分大齿轮的工装要求,并能有效减少加工成本。效减少加工成本。效减少加工成本。

技术研发人员:陈琦 袁垚

受保护的技术使用者:南京中船绿洲机器有限公司

技术研发日:2022.06.29

技术公布日:2022/9/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1