一种基于实测数据的焊接质量评估方法与流程

1.本发明属于焊接技术领域,涉及一种焊接质量评估方法。

背景技术:

2.车体等结构件是特种车辆主要组成部件,结构件表面焊接螺柱,用螺柱作为固定其他防护用特殊材料零件是目前普遍采用的办法,在焊接螺柱时,将带有圆形孔的模板放在结构件表面,在有圆形孔的位置焊接螺柱。

3.背景技术的缺陷:

4.结合图1、2、3,结构件由多块板形零件组焊在一起,由于板件表面各区域平面度不一致,外形尺寸与理论值不一致,模板按照板件理论尺寸进行设计,操作人员利用螺柱焊接模板在结构件表面焊接螺柱,焊后存在螺柱底面与结构件表面未完全贴合的焊接质量问题以及螺柱排布不均匀问题,影响后道工序零件的装配。

技术实现要素:

5.本发明的目的是提出一种基于实测数据的焊接质量评估方法,解决焊后存在螺柱底面与结构件表面未完全贴合的焊接质量问题以及螺柱排布不均匀问题,具体是针对结构件进行整体测量外形尺寸及表面,根据测量结果确定结构件外形尺寸及表面不一致情况,得到表面的平面度,并获得一个螺柱与结构件接触位置所在区域的平面度,通过局部区域平面度与整体平面度对比分析,预知螺柱与结构件表面贴合情况,并判断是否存在缺陷,如果存在缺陷,重新焊接螺柱,为确保螺柱焊接一致性、螺柱焊接质量预测提供依据。

6.本发明的技术方案:

7.一种基于实测数据的焊接质量评估方法,其特征在于,该方法包括下述步骤:

8.步骤一:平面a为结构件上的任何一个带焊接螺柱的平面;对平面a采用激光扫描,获得表征平面a对应的点云数据;

9.步骤二:首先,平面a对应的点云数据选择一个基准,该基准即为平面a的设计模型的基准,然后,将平面a对应的点云数据拟合成一个平面,该平面作为螺柱焊接的基准平面,即平面1;

10.步骤三:在平面1上,按照螺柱排布规则确定螺柱的位置,得到每个螺柱的焊接使用坐标值;

11.步骤四:将平面1上的螺柱焊接使用坐标值与平面a点云数据进行交互,在点云数据中找到与螺柱焊接使用坐标值最相近的坐标值,以该坐标值为中心,将半径rmm 内的点云数据进行拟合,获得平面x;

12.步骤五:将平面x与平面1进行比对,得出二者的不重合情况,并作为判定螺柱位置合格的依据。

13.本发明的技术效果:

14.基于实测数据进行螺柱排布,并通过仿真分析比对提前预测螺柱焊接质量,大大

改善了螺柱焊接的一致性,拓展了自动化焊接的应用范围,并通过数据积累可以找到前道工序(结构件零件)的误差问题,为结构件类的工艺优化提供了行之有效的方法。本发明具有广泛的使用范围,基于实测数据对装焊或装配过程进行预测,解决了传统事后检测带来的制造周期长、成本高的问题。

附图说明

15.图1结构件的结构示意图;

16.图2螺柱焊接模板示意图;

17.图3螺柱示意图。

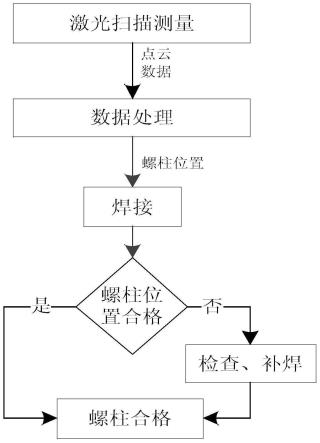

18.图4本发明的方法的流程图。

具体实施方式

19.本发明的一种基于实测数据的焊接质量评估方法,其特征在于,该方法包括下述步骤:

20.步骤一:以结构件平面a进行分析,其余平面与平面a处理方法相同。

21.通过对需要焊接螺柱的平面a采用激光扫描,快速、高效获得表征平面a表面平面度状态和外形尺寸信息的平面a对应的点云数据;

22.步骤二:将平面a对应的点云数据选择一个与平面a设计模型相同的基准(使两个平面a的点运数据集合的面与设计模型的基准对齐),对平面a对应的点云数据拟合成一个平面,该平面作为螺柱焊接的基准平面(平面1);

23.步骤三:在平面1上,按照螺柱排布规则(图纸设计的螺柱位置)确定螺柱的位置,得到每个螺柱的焊接使用(三维)坐标值;

24.获得平面1外形尺寸信息,按照图纸规定的螺柱数量,使所有螺柱在平面1上进行均匀分布,得到每个螺柱的焊接使用坐标值。

25.步骤四:将平面1上的螺柱焊接使用坐标值与平面a点云数据进行交互,找到与螺柱焊接使用坐标值最相近的理论坐标值,以理论坐标值为中心,将半径1mm内的点云数据进行拟合,获得每个螺柱所处焊接区域实际表面状态的平面,即平面x;

26.步骤五:将平面x与平面1进行比对,得出二者的不重合情况,并作为判定螺柱位置合格的依据。

27.进一步地,如果平面x的法线与平面1的法线的夹角大于5

°

,判定螺柱位置不合格,需要对该螺柱进行人工检查确认和补焊;反之,判定螺柱位置合格,即螺柱焊接质量合格。通过对螺柱位置合格情况进行评估,确保了所有螺柱焊接一致性和质量,解决由于了前序较差工况对本道工序焊接质量的影响。

28.本发明的原理是:

29.1、基于实际测量数据进行螺柱排布保证了螺柱排布均匀性。

30.2、通过模拟仿真获得螺柱焊接位置,通过自动分析预测螺柱焊接质量,通过补焊修复存在质量隐患的螺柱,确保了后道工序装配质量和使用要求。

技术特征:

1.一种基于实测数据的焊接质量评估方法,其特征在于,该方法包括下述步骤:步骤一:平面a为结构件上的任何一个带焊接螺柱的平面;对平面a采用激光扫描,获得表征平面a对应的点云数据;步骤二:首先,平面a对应的点云数据选择一个基准,该基准即为平面a的设计模型的基准,然后,将平面a对应的点云数据拟合成一个平面,该平面作为螺柱焊接的基准平面,即平面1;步骤三:在平面1上,按照螺柱排布规则确定螺柱的位置,得到每个螺柱的焊接使用坐标值;步骤四:将平面1上的螺柱焊接使用坐标值与平面a点云数据进行交互,在点云数据中找到与螺柱焊接使用坐标值最相近的坐标值,以该坐标值为中心,将半径rmm内的点云数据进行拟合,获得平面x;步骤五:将平面x与平面1进行比对,得出二者的不重合情况,并作为判定螺柱位置合格的依据。2.根据权利要求1所述的一种基于实测数据的焊接质量评估方法,其特征在于,步骤四中,半径1mm内的点云数据进行拟合。3.根据权利要求1所述的一种基于实测数据的焊接质量评估方法,其特征在于,获得平面外形尺寸信息,按照图纸规定的螺柱数量,使所有螺柱在平面上进行均匀分布,得到每个螺柱的焊接使用坐标值。4.根据权利要求1所述的一种基于实测数据的焊接质量评估方法,其特征在于,如果平面x的法线与平面1的法线的夹角大于5

°

,判定螺柱位置不合格。5.根据权利要求1所述的一种基于实测数据的焊接质量评估方法,其特征在于,如果平面x的法线与平面1的法线的夹角大于5

°

,判定螺柱位置不合格,需要对该螺柱进行人工检查确认和补焊;反之,判定螺柱位置合格,即螺柱焊接质量合格。6.根据权利要求1所述的一种基于实测数据的焊接质量评估方法,其特征在于,螺柱排布规则确定螺柱的位置,可以通过图纸设计的螺柱位置来确定。

技术总结

本发明提出一种基于实测数据的焊接质量评估方法,解决焊后存在螺柱底面与结构件表面未完全贴合的焊接质量问题以及螺柱排布不均匀问题,具体是针对结构件进行整体测量外形尺寸及表面,根据测量结果确定结构件外形尺寸及表面不一致情况,得到表面的平面度,并获得一个螺柱与结构件接触位置所在区域的平面度,通过局部区域平面度与整体平面度对比分析,预知螺柱与结构件表面贴合情况,并判断是否存在缺陷,如果存在缺陷,重新焊接螺柱,为确保螺柱焊接一致性、螺柱焊接质量预测提供依据。螺柱焊接质量预测提供依据。螺柱焊接质量预测提供依据。

技术研发人员:班永华 杜劭峰 张鹏 马涛 王宇琪 张磊 高瑞 秦尚宏 贾峰 段利波 贾磊 王立新 何耀宇 许艳杰 任志刚 聂新宇 朱庆伟

受保护的技术使用者:内蒙古第一机械集团股份有限公司

技术研发日:2022.08.10

技术公布日:2022/12/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1