一种长薄壁壳体防震加工方法与流程

1.本发明涉及薄壁件加工技术领域,具体涉及一种长薄壁壳体防震加工方法。

背景技术:

2.近年来,随着制造业的不断发展,对数控机床加工的工艺要求也不断提高。壁板类工件作为飞机、火箭、导弹等结构中的主要承力部件和主体装配骨架,其设计制造要求向着整体件、大型化、复杂化、高精度化等方向不断发展,此类工件在飞机结构件中的占比也日益增加,在飞机整体结构中具有举足轻重的作用。但是此类工件多为整体薄壁件,壁厚在0.5mm到2.5mm之间,而长度却在2-3m,壁厚太薄而长度过长,整体车削内孔容易震刀产生振动变形,表面产生震纹。表面震纹用砂纸打磨,加工精度和加工效率不高。

技术实现要素:

3.本发明的目的在于克服上述不足,提供了一种长薄壁壳体防震加工方法,在工件外设置套筒增强壁厚强度,在套筒与工件之间填充填充物,有效吸震,防止在车内孔使产生震纹,提高内孔表面粗糙度,无需砂纸进行打磨,大大提高了加工效率和加工精度。

4.本发明的目的是这样实现的:一种长薄壁壳体防震加工方法,包括以下步骤:1)、粗车:圆坯车内孔,预留加工余量;2)、制作套筒:分体式的套筒拼装成整体,然后套在粗车后的半成品工件上;3)、一端套筒封板安装:套筒封板封住套筒与半成品工件之间填充层的一端,使填充层一端封口,另一端开口;4)、填充物填充:颗粒状的填充物从填充层的开口处进入,直至填充物将填充层充满;5)、另一端套筒封板安装:套筒封板将填充满的填充层开口密封;6)、套筒定位:套筒两端的第一定位螺钉顶紧对应的套筒封板,第一定位螺钉设在套筒的第一定位孔内;7)、支撑圈安装:支撑圈套设在套筒的两端,通过第二定位螺钉顶紧套筒,顶紧后的套筒与支撑圈同心;8)、精加工:夹持支撑圈,对半成品工件的内孔进行精加工,得到成品工件。

5.优选的,所述步骤1中预留加工余量2mm。

6.优选的,所述步骤3中,填充层的填充物为沙与木炭的混合物。

7.优选的,所述步骤4中,边填充边调整套筒与半成品工件的同心度,确保套筒与半成品工件同心。

8.优选的,所述套筒封板外表面设有织物包层,套筒封板与工件外径、安装台阶内径紧密配合。

9.本发明的有益效果是:

在工件外设置套筒增强壁厚强度,在套筒与工件之间填充填充物,有效吸震,防止在车内孔使产生震纹,提高内孔表面粗糙度,无需砂纸进行打磨,大大提高了加工效率和加工精度。

附图说明

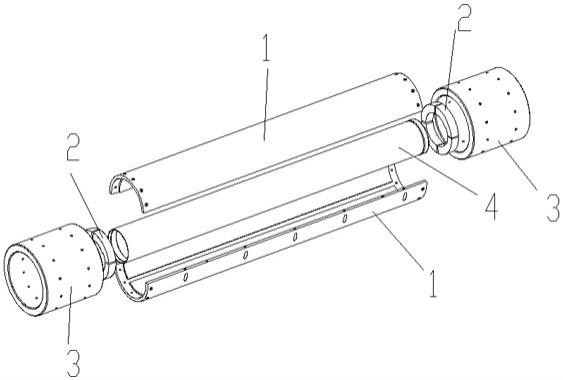

10.图1为本发明的安装示意图。

11.图2为本发明精加工前的工件与工装的装配示意图。

12.其中:套筒1;第一定位孔1.1;套筒封板2;支撑圈3;第二定位孔3.1;工件4;填充层5。

具体实施方式

13.参见图1和图2,本发明涉及一种长薄壁壳体防震加工装置,包括套筒1、套筒封板2和支撑圈3,所述套筒1套设在工件4外,所述套筒1与工件4之间设有填充层5,填充层5内充满填充物,所述填充层5的填充物为沙与木炭的混合物,所述套筒1的两端内部设有套筒封板2,所述套筒1对应套筒封板2设有安装台阶,填充层5的两端通过套筒封板2密封,所述套筒1的两端外部设有支撑圈3。

14.所述套筒封板2外表面设有织物包层,使套筒封板2与工件外径、安装台阶内径紧密配合,防止填充层5的填充物外溢,同时能减少工件与套筒封板之间的硬挤压,减少工件损坏。

15.所述安装台阶周向均布有第一定位孔1.1,第一定位螺钉穿过第一定位孔1.1顶紧套筒封板2,使套筒封板与工件、套筒连接紧固,防止工件空转。

16.所述支撑圈3周向设有第二定位孔3.1,第二定位螺钉穿过第二定位孔3.1顶紧套筒1,每个支撑圈3设有两圈第二定位孔3.1,通过第二定位螺钉使支撑圈3与套筒1连接紧固。

17.支撑圈3提高了工件两端的壁厚,提高端部的强度,便于装夹。

18.所述套筒1为分体式,便于拆装,所述套筒1分为上半套筒和下半套筒,上、下套筒通过螺栓连接。

19.所述套筒封板2也为分体式,便于安装,每个套筒封板2等分成4份。

20.一种长薄壁壳体的加工方法:包括以下步骤:1、粗车:圆坯车内孔,预留加工余量2mm;2、制作套筒:分体式的套筒拼装成整体,然后套在粗车后的半成品工件上;3、一端套筒封板安装:套筒封板封住套筒与半成品工件之间填充层的一端,使填充层一端封口,另一端开口;4、填充物填充:颗粒状的填充物从填充层的开口处进入,边填充边调整套筒与半成品工件的同心度,直至填充物将填充层充满,此时套筒与半成品工件同心;5、另一端套筒封板安装:套筒封板将填充满的填充层开口密封;6、套筒定位:套筒两端的第一定位螺钉顶紧对应的套筒封板,第一定位螺钉设在套筒的第一定位孔内,定位螺钉的螺钉头不会露出套筒外表面;

7、支撑圈安装:支撑圈套设在套筒的两端,通过第二定位螺钉顶紧套筒,顶紧后的套筒与支撑圈同心;8、精加工:夹持支撑圈,对半成品工件的内孔进行精加工,得到成品工件。

21.所述步骤8中,装夹后,支撑圈、套筒及半成品工件形成整体实现同步旋转,支撑圈和套筒保证了壁厚强度,沙与木炭混合的填充物能有效吸震,防止工件内表面加工后产生震纹,精加工后无需砂纸进行打磨,大大加工效率和加工精度。

22.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

技术特征:

1.一种长薄壁壳体防震加工方法,其特征在于:包括以下步骤:1)、粗车:圆坯车内孔,预留加工余量;2)、制作套筒:分体式的套筒拼装成整体,然后套在粗车后的半成品工件上;3)、一端套筒封板安装:套筒封板封住套筒与半成品工件之间填充层的一端,使填充层一端封口,另一端开口;4)、填充物填充:颗粒状的填充物从填充层的开口处进入,直至填充物将填充层充满;5)、另一端套筒封板安装:套筒封板将填充满的填充层开口密封;6)、套筒定位:套筒两端的第一定位螺钉顶紧对应的套筒封板,第一定位螺钉设在套筒的第一定位孔内;7)、支撑圈安装:支撑圈套设在套筒的两端,通过第二定位螺钉顶紧套筒,顶紧后的套筒与支撑圈同心;8)、精加工:夹持支撑圈,对半成品工件的内孔进行精加工,得到成品工件。2.根据权利要求1所述的一种长薄壁壳体防震加工方法,其特征在于:所述步骤1中预留加工余量2mm。3.根据权利要求1所述的一种长薄壁壳体防震加工方法,其特征在于:所述步骤3中,填充层的填充物为沙与木炭的混合物。4.根据权利要求1所述的一种长薄壁壳体防震加工方法,其特征在于:所述步骤4中,边填充边调整套筒与半成品工件的同心度,确保套筒与半成品工件同心。5.根据权利要求1所述的一种长薄壁壳体防震加工方法,其特征在于:所述套筒封板外表面设有织物包层,套筒封板与工件外径、安装台阶内径紧密配合。

技术总结

本发明涉及一种长薄壁壳体防震加工方法,包括以下步骤:粗车

技术研发人员:徐红军 陈秀峰 徐志祥

受保护的技术使用者:江阴天澄机械装备有限公司

技术研发日:2022.08.31

技术公布日:2022/10/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1