一种混联结构车铣复合加工中心

1.本发明涉及机械加工设备技术领域,尤其涉及一种并联与串联结合的混联结构车铣复合加工中心。

背景技术:

2.在现代机械加工领域中,零部件的结构设计与加工工艺变得日益复杂,因此对机床的自由度提出了更高的要求。传统机床一般为串联结构,优点是工作范围大、运动控制简单,但存在运动部件质量大,位置误差累积等缺点。与此相反,并联结构具有运动灵活性好,刚度大,惯性小,结构紧凑,位置误差不累积等优点,但工作范围较小、运动算法复杂。兼具二者优点的混联结构机床目前得到各国研发机构的广泛重视,成为未来机械加工机床发展的重要研究方向。

技术实现要素:

3.本发明的目的在于提供一种混联结构车铣复合加工中心。

4.本发明采用的技术方案是:一种混联结构车铣复合加工中心,包括床身、主轴、铣刀库、多轴铣削平台、z向进给平台、尾座、x向进给平台和车刀架。所述车刀架安装在x向进给平台上,所述x向进给平台安装在z向进给平台上。所述多轴铣削平台安装在z向进给平台上,与车刀架相对,分别位于主轴两侧。所述z向进给平台与尾座安装在床身的直线导轨上。

5.所述主轴由伺服电主轴驱动,输出端连接三爪卡盘,可夹持待加工工件高速旋转并无级调速。车削状态时,主轴带动工件高速旋转为车削主运动;铣削状态时,主轴可作为c轴带动工件进行精确分度旋转。

6.所述多轴铣削平台由固定板、活动板、铣削轴头、电动推杆、球铰构成。所述电动推杆由伺服电机驱动,六个电动推杆采用并联布置,通过改变电动推杆的伸缩长度,可驱动铣削轴头进行位姿变换。所述多轴铣削平台可z向移动实现快速定位,切削进给运动则通过六个电动推杆并联运动来实现。另外,所述铣削轴头与活动板之间由转动副连接,铣削轴头相对于活动板可0-90

°

旋转,此旋转运动定义为b轴运动,可实现立铣与卧铣状态的切换。

7.可选的,所述铣刀库采用圆盘式结构,具有多个卡刀座,可装载铣刀、钻头、铰刀等多种刀具,铣刀库安装在一滑动导轨上,换刀状态时铣刀库被推出,机床正常运行状态时铣刀库被拉回。

8.可选的,所述z向进给平台与x向进给平台可采用直线电机驱动,亦可采用滚珠丝杠副、伺服电机驱动。

9.可选的,所述车刀架采用转塔刀架结构,可装载多把刀具,通过伺服电机驱动转塔旋转完成换刀。机床加工时车削刀具可沿x、z轴两方向移动。

10.本发明与现有技术相比具有如下优点:本发明采用了并联与串联结合的混联结构设计,综合了并、串联各自的优点。多轴铣削平台的六个电动推杆采用并联布置,刚度高,精度好,结构紧凑,运动灵活,可实现五轴联动的铣削加工。多轴铣削平台的铣削轴头与活动

板之间以转动副串联连接,可实现立铣与卧铣状态切换,实现对工件径向与轴向两方向的切削加工,而传统的车铣复合机床通常是设置两个铣削轴头从而实现此功能。铣削轴头上亦可装载钻头、铰刀等刀具,实现钻、铰孔等加工方式,适用于加工复杂曲面、复杂结构零件。车刀架与多轴铣削平台分别位于主轴两侧,保持了z向进给平台所受重力相对平衡,并且车削与铣削共用z轴伺服进给系统,简化了机床结构,降低了制造成本。

附图说明

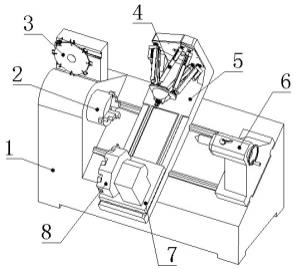

11.图1为本发明整体结构示意图。

12.图2为本发明右视图。

13.图3为本发明a向视图。

14.图4为本发明中多轴铣削平台结构示意图。

15.图5为本发明卧铣状态示意图。

16.图6为本发明换刀状态示意图。

17.图7为本发明中车刀架结构示意图。

18.标号说明:1是床身;2是主轴;3是铣刀库;4是多轴铣削平台;5是z向进给平台;6是尾座;7是x向进给平台;8是车刀架;30是x向直线导轨;31是z向直线导轨;40是固定板;41是活动板;42是铣削轴头;43是电动推杆;44是球铰;50是待加工工件;60是卡刀座;61是刀库滑动导轨;70是转塔;71是压紧块;72是锁紧螺钉;73是车削刀具。

具体实施方式

19.下面将结合附图及实施例对本发明的技术方案作详细说明。

20.如图1至图3所示,一种混联结构车铣复合加工中心,包括床身1、主轴2、铣刀库3、多轴铣削平台4、z向进给平台5、尾座6、x向进给平台7和车刀架8。所述车刀架8安装在x向进给平台7上,所述x向进给平台7安装在z向进给平台5上。所述多轴铣削平台4安装在z向进给平台5上,与车刀架8相对,分别位于主轴2两侧。所述z向进给平台5与尾座6安装在床身1的z向直线导轨31上。

21.所述主轴2由伺服电主轴驱动,输出端连接三爪卡盘,可夹持待加工工件高速旋转并无级调速。车削状态时,主轴带动工件高速旋转为车削主运动;铣削状态时,主轴2可作为c轴带动工件进行精确分度旋转。

22.如图4所示,所述多轴铣削平台4由固定板40、活动板41、铣削轴头42、电动推杆43、球铰44构成。所述电动推杆43由伺服电机驱动,六个电动推杆43采用并联布置,通过改变电动推杆43的伸缩长度,可驱动铣削轴头42进行位姿变换。所述电动推杆43两端通过球铰44分别与固定板40、活动板41连接。所述多轴铣削平台4可z向移动实现快速定位,切削进给运动则通过六个电动推杆43并联运动来实现。所述铣削轴头42与活动板41之间由转动副连接,铣削轴头42相对于活动板41可0~90

°

旋转,此旋转运动定义为b轴运动,可实现立铣与卧铣状态的切换,卧铣状态如图5所示。

23.如图6所示,所述铣刀库3采用圆盘式结构,具有八个卡刀座60,可装载八把刀具。铣刀库3可绕自身中心旋转,旋转运动由伺服电机驱动。铣刀库3安装在刀库滑动导轨61上,铣刀库3的平移滑动由齿条及步进电机驱动。换刀状态时铣刀库3被推出,铣削轴头42可运

动至铣刀库3正下方的卡刀座位置,取用或者存放刀具。机床正常运行状态时铣刀库3被拉回。

24.所述z向进给平台5与x向进给平台7由直线电机驱动。

25.所述尾座6可沿z向直线导轨31手动调整位置,用以顶紧工件端面中心抑制振动,通常在加工较长工件时使用。

26.如图7所示,所述车刀架8采用转塔刀架结构,转塔70与压紧块71接触面为契型斜面,旋紧锁紧螺钉72可使压紧块71对车削刀具73产生挤压力,从而将车削刀具73固定。车刀架8可安装八把刀具,通过伺服电机驱动转塔70旋转完成换刀。机床加工时车削刀具可沿x、z轴两方向移动。

27.由技术常识可知,本发明可以通过其他的不脱离其必要特征的实施方案来实现。因此,上述公开的实施方案只是举例说明,并不是仅有的。本发明的保护范围由所附权利要求及其等同物限定。

技术特征:

1.一种混联结构车铣复合加工中心,包括床身、主轴、铣刀库、多轴铣削平台、z向进给平台、尾座、x向进给平台和车刀架,其特征在于:所述车刀架安装在x向进给平台上,所述x向进给平台安装在z向进给平台上,所述多轴铣削平台安装在z向进给平台上,与车刀架8相对,分别位于主轴2两侧,所述z向进给平台与尾座安装在床身的z向直线导轨上。2.根据权利要求1所述的混联结构车铣复合加工中心,其特征在于:所述主轴由伺服电主轴驱动,车削状态时,主轴高速旋转作为车削主运动,铣削状态时,主轴可作为c轴进行精确分度旋转。3.根据权利要求1所述的混联结构车铣复合加工中心,其特征在于:所述多轴铣削平台由固定板、活动板、铣削轴头、电动推杆、球铰构成,所述电动推杆由伺服电机驱动,六个电动推杆采用并联布置,通过改变电动推杆的伸缩长度,可驱动铣削轴头进行位姿变换,从而实现五轴联动铣削加工。4.根据权利要求3所述的混联结构车铣复合加工中心,其特征在于:所述铣削轴头与活动板之间由转动副连接,铣削轴头相对于活动板可0-90

°

旋转,此旋转运动定义为b轴运动,可实现立铣与卧铣状态的切换。

技术总结

本发明公开了一种混联结构车铣复合加工中心,包括床身、主轴、铣刀库、多轴铣削平台、Z向进给平台、尾座、X向进给平台和车刀架。所述车刀架安装在X向进给平台上,所述X向进给平台安装在Z向进给平台上,车削刀具可沿X、Z两方向移动。所述多轴铣削平台安装在Z向进给平台上,与车刀架相对,分别位于主轴两侧,所述多轴铣削平台由固定板、活动板、铣削轴头、电动推杆、球铰等构成,通过改变六个电动推杆的伸缩长度,可驱动铣削轴头进行位姿变换。本发明采用了并联与串联结合的混联结构设计,结构紧凑、运动灵活,可实现车削、钻孔、铰孔及五轴铣削等加工方式,适用于复杂曲面、复杂结构零件的加工。工。工。

技术研发人员:彭宝营 罗辉 王鹏家

受保护的技术使用者:北京信息科技大学

技术研发日:2022.09.03

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1