一种金属灯杆自动折弯设备的制作方法

1.本发明涉及金属折弯技术领域,特别涉及一种金属灯杆自动折弯设备。

背景技术:

2.金属灯杆在生产时需要通过下料、折弯、焊接等一系列工序制成;授权公告号为cn21172729.u的中国实用新型专利公开了一种路灯灯杆折弯设备,该设备通过机台上的主轴、若干伸缩气缸以及与伸缩气缸相连接的压板转动,对进入半圆槽内的板料进行滚压,同时机台顶部设置有液压油缸,液压油缸芯轴连接有夹持部,通过夹持部对板料进行夹持,然后向下挤压板料,使得板料沿板圆槽进行弯曲,在弯曲成型的过程中,喷雾部对板材朝向半圆槽槽壁一侧的表面喷射润滑油,利用润滑油减小板材与半圆槽之间的摩擦力。

3.上述设备采用下压的方式将灯杆下压至折弯加工槽内进行折弯,驱动设备承载负荷较大,容易导致其使用寿命缩短,增加灯杆的折弯加工成本,同时在对多个灯杆同时进行折弯时,在将灯杆放置之后未对其折弯与竖直处进行限位,导致灯杆在折弯的过程中易发生移动,从而难以确保多个灯杆折弯长度的一致性。

技术实现要素:

4.为了解决上述问题,本发明采用以下技术方案,一种金属灯杆自动折弯设备,包括折弯台,所述折弯台的底部安装有呈矩阵排布的支撑腿,所述折弯台的顶部安装有沿其长度方向均匀排布的多组承接座,每组承接座上均放置有杆件,每组承接座由沿折弯台宽度方向依次排布的一号弧形座、二号弧形座、三号弧形座组成,一号弧形座与二号弧形座的底部通过固定板与折弯台相连接,三号弧形座通过旋转组件与折弯台相连接,折弯台的顶部开设有沿其长度方向均匀排布的弧形通槽,弧形通槽的其中一端位于二号弧形座与三号弧形座之间,二号弧形座与弧形通槽端部之间安装有对杆件进行限位的限位组。

5.所述旋转组件包括开设在三号弧形座底部且沿其长度方向均匀排布的导滑槽,导滑槽内壁与导向杆顶部转动连接,同一三号弧形座上的多个导向杆底部共同安装有推移板,折弯台上开设有沿其长度方向均匀排布且与推移板滑动连接的滑移槽,推移板与滑移槽之间连接有复位弹簧。

6.优选的,所述导向杆与导滑槽之间安装有连接弹簧。

7.优选的,所述推移板远离弧形通槽的一端顶部通过支撑杆安装有挡块,折弯台的顶部开设有沿其长度方向均匀排布的拉压槽,拉压槽位于相邻两个一号弧形座之间,拉压槽内通过拉压弹簧安装有z形板,多个z形板的顶部共同安装有拉动杆,拉动杆的底部安装有沿折弯台长度方向均匀排布的挤推板,挤推板与一号弧形座一一对齐,且挤推板位于一号弧形座的上方。

8.优选的,所述折弯台上开设有沿其长度方向均匀排布的t形槽,t形槽的竖直段与相对应的滑移槽相连通,推移板上安装有抵推杆,抵推杆贯穿t形槽的竖直段,t形槽的水平段开设有限位槽,限位槽上通过挤推弹簧安装有与t形槽水平段滑动连接的推移头,推移头

与抵推杆远离推移板的一端抵紧,折弯台的顶部开设有多组推料槽,每组推料槽由对称布置在固定柱两侧的推料槽组成,推料槽内滑动连接有l形推杆,l形推杆靠近弧形通槽的一端安装有匚型架,匚型架正上下两端之间也安装有成型轮,且其中一个匚型架上安装有与推移头对齐的挤压杆。

9.优选的,所述折弯台上固定连接有均匀排布且与弧形通槽同心的固定柱,固定柱上安装有与其同心的平衡架,平衡架由平衡盘以及通过连接杆与其固定连接的弧形板组成,连接杆沿平衡盘侧壁均匀排布,且弧形板位于弧形通槽的正上方,弧形板的底部开设有与弧形通槽尺寸相同的弧形凹槽,弧形凹槽与弧形通槽之间滚动连接有折弯轮,折弯轮的底部贯穿弧形通槽后固定套设有从动齿轮,折弯台的底部安装有沿其长度方向均匀排布且与固定柱同心的转动轴与齿圈,弧形通槽位于转动轴与齿圈之间,转动轴与折弯台转动连接,齿圈与折弯台固定连接,且齿圈与从动齿轮啮合传动,转动轴上固定套设有与从动齿轮啮合传动的主齿轮,多个转动轴之间通过一号链轮链条传动连接,多个转动轴的底部共同安装有承接板,承接板的两端通过连接柱与折弯台相连接,平衡盘与折弯台之间转动连接有沿弧形通槽内凹弧形面均匀排布的成型轮,一号弧形座与二号弧形座之间安装有对杆件端部进行固定的夹具。

10.优选的,所述夹具包括一号弧形座与二号弧形座之间开设的对称布置的导向槽,两个导向槽分别位于杆件的两侧,沿折弯台长度方向排布的多个导向槽之间共同转动连接有转动杆,转动杆的其中一端贯穿折弯台,导向槽内安装有与转动杆通过螺纹配合的方式相连接的对杆件进行夹紧固定的弧形夹板,一号弧形座与二号弧形座之间的两个导向槽内的转动杆上的螺纹旋向相反。

11.优选的,所述限位组包括折弯台与平衡架之间转动连接的对称布置的两个输送轮,两个输送轮分别位于杆件的两侧,输送轮的顶部贯穿平衡架后固定套设有输送齿轮,两个输送齿轮啮合传动,多个杆件同一侧的输送轮之间通过二号链轮链条传动连接。

12.本发明的有益效果在于:1.本发明设计的一种金属灯杆自动折弯设备,通过承接座、限位组件与折弯轮三者相配合的方式对杆件进行折弯形成灯杆,使得灯杆的弯曲加工结构简单,驱动折弯轮的驱动结构所承载的负荷力不会过大,避免了超负荷加工导致折弯机寿命缩短的问题,而在杆件折弯之前,通过输送轮与挡块的配合对放置在一号弧形座与二号弧形座上的杆件进行输送,使得同一批的多个杆件折弯弧形段尺寸相同,防止出现杆件折弯长度不一致的问题。

13.2.本发明中的转动杆转动带动弧形夹板向杆件侧壁移动,直至弧形夹板将杆件夹紧固定,防止杆件在折弯成型加工时二号弧形座与输送轮之间部分发生移动,导致杆件折弯长度不准确。

14.3.本发明中的匚型架带动挤压杆移动推动推移头移动,推移头挤压挤推弹簧的同时推动抵推杆移动,抵推杆推动推移板与三号弧形座移动,从而防止三号弧形座阻挡杆件取出。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

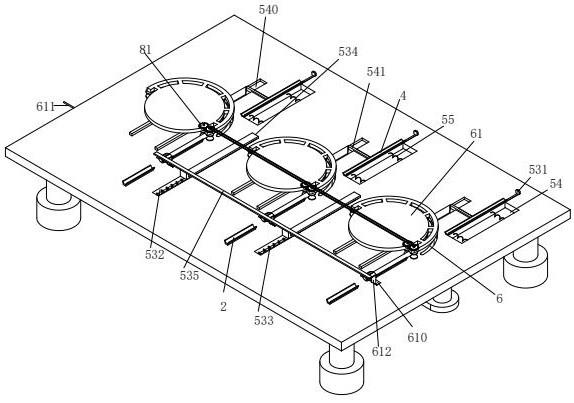

16.图1是本发明的第一立体结构示意图。

17.图2是本发明的局部立体结构示意图。

18.图3是本发明图2的a处放大图。

19.图4是本发明图2的b处放大图。

20.图5是本发明推料槽、l形推杆、匚型架的剖视结构示意图。

21.图6是本发明拉压弹簧、z形板、拉动杆的剖视结构示意图。

22.图7是本发明的第二立体结构示意图。

23.图8是本发明旋转组件的剖视结构示意图。

24.图9是本发明t形槽、抵推杆、挤推弹簧、推移头的俯向剖视结构示意图。

25.图10是本发明平衡架、固定柱、平衡架、弧形凹槽、折弯轮的仰向剖视结构示意图。

26.图11是本发明杆件折弯之后的结构示意图。

27.图中:1、折弯台;2、一号弧形座;3、二号弧形座;4、三号弧形座;5、旋转组件;50、导滑槽;51、导向杆;53、推移板;530、支撑杆;531、挡块;532、拉压槽;533、拉压弹簧;534、z形板;535、拉动杆;536、挤推板;54、滑移槽;540、t形槽;541、抵推杆;542、挤推弹簧;543、推移头;544、推料槽;545、l形推杆;546、匚型架;547、挤压杆;55、复位弹簧;501、连接弹簧;6、弧形通槽;60、固定柱;61、平衡架;62、弧形凹槽;63、折弯轮;64、从动齿轮;65、转动轴;66、齿圈;67、主齿轮;68、承接板;69、成型轮;601、夹具;610、导向槽;611、转动杆;612、弧形夹板;7、杆件;8、限位组;80、输送轮;81、输送齿轮。

具体实施方式

28.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

29.参阅图1、图2与图11,一种金属灯杆自动折弯设备,包括折弯台1,所述折弯台1的底部安装有呈矩阵排布的支撑腿,所述折弯台1的顶部安装有沿其长度方向均匀排布的多组承接座,每组承接座上均放置有杆件7,每组承接座由沿折弯台1宽度方向依次排布的一号弧形座2、二号弧形座3、三号弧形座4组成,一号弧形座2与二号弧形座3的底部通过固定板与折弯台1相连接,三号弧形座4通过旋转组件5与折弯台1相连接,折弯台1的顶部开设有沿其长度方向均匀排布的弧形通槽6,弧形通槽6的其中一端位于二号弧形座3与三号弧形座4之间,二号弧形座3与弧形通槽6端部之间安装有对杆件7进行限位的限位组8。

30.参阅图2与图8,所述旋转组件5包括开设在三号弧形座4底部且沿其长度方向均匀排布的导滑槽50,导滑槽50内壁与导向杆51顶部转动连接,同一三号弧形座4上的多个导向杆51底部共同安装有推移板53,折弯台1上开设有沿其长度方向均匀排布且与推移板53滑动连接的滑移槽54,推移板53与滑移槽54之间连接有复位弹簧55。

31.参阅图8,所述导向杆51与导滑槽50之间安装有连接弹簧501,在三号弧形座4旋转与杆件7脱离之后,三号弧形座4在连接弹簧501作用下复位。

32.杆件7在折弯轮63的推动挤压折弯旋转的过程时挤压三号弧形座4转动,避免将杆件7卡死,之后在需要将折弯成型之后的杆件7取下时,推动三号弧形座4下端的推移板53挤压复位弹簧55移动,以便于将折弯之后的杆件7取下。

33.参阅图2与图6,所述推移板53远离弧形通槽6的一端顶部通过支撑杆530安装有挡块531,折弯台1的顶部开设有沿其长度方向均匀排布的拉压槽532,拉压槽532位于相邻两

个一号弧形座2之间,拉压槽532内通过拉压弹簧533安装有z形板534,多个z形板534的顶部共同安装有拉动杆535,拉动杆535的底部安装有沿折弯台1长度方向均匀排布的挤推板536,挤推板536与一号弧形座2一一对齐,且挤推板536位于一号弧形座2的上方。

34.通过拉动杆535带动z形板534与挤推板536移动,然后将杆件7放置在一号弧形座2与二号弧形座3上,之后松开拉动杆535,使得拉动杆535与z形板534在拉压弹簧533的弹力带动下向杆件7移动,使得挤推板536推动杆件7与输送轮80抵紧,实现多个杆件7的端部对齐的效果。

35.参阅图2、图4、图5与图9,所述折弯台1上开设有沿其长度方向均匀排布的t形槽540,t形槽540的竖直段与相对应的滑移槽54相连通,推移板53上安装有抵推杆541,抵推杆541贯穿t形槽540的竖直段,t形槽540的水平段开设有限位槽,限位槽上通过挤推弹簧542安装有与t形槽540水平段滑动连接的推移头543,推移头543与抵推杆541远离推移板53的一端抵紧,折弯台1的顶部开设有多组推料槽544,每组推料槽544由对称布置在固定柱60两侧的推料槽544组成,推料槽544内滑动连接有l形推杆545,l形推杆545靠近弧形通槽6的一端安装有匚型架546,匚型架546上下两端之间也转动安装有成型轮69,且其中一个匚型架546上安装有与推移头543对齐的挤压杆547。

36.l形推杆545通过外部电动滑块与推料槽544相连接,当杆件7折弯成型之后,启动外部电动滑块以及与输送轮80相连接的外部电动机,l形推杆545与匚型架546上的成型轮69推动杆件7弯曲段,输送轮80带动杆件7的竖直段与杆件7的弯曲段同步移动,同时匚型架546带动挤压杆547推动推移头543移动,推移头543挤压挤推弹簧542的同时推动抵推杆541移动,抵推杆541推动推移板53与三号弧形座4移动,从而防止三号弧形座4阻挡杆件7的取出。

37.参阅图1、图2、图4、图7与图10,所述折弯台1上固定连接有均匀排布且与弧形通槽6同心的固定柱60,固定柱60上安装有与其同心的平衡架61,平衡架61由平衡盘以及通过连接杆与其固定连接的弧形板组成,连接杆沿平衡盘侧壁均匀排布,且弧形板位于弧形通槽6的正上方,弧形板的底部开设有与弧形通槽6尺寸相同的弧形凹槽62,弧形凹槽62与弧形通槽6之间滚动连接有折弯轮63,折弯轮63的底部贯穿弧形通槽6后固定套设有从动齿轮64,折弯台1的底部安装有沿其长度方向均匀排布且与固定柱60同心的转动轴65与齿圈66,弧形通槽6位于转动轴65与齿圈66之间,转动轴65与折弯台1转动连接,齿圈66与折弯台1固定连接,且齿圈66与从动齿轮64啮合传动,转动轴65上固定套设有与从动齿轮64啮合传动的主齿轮67,多个转动轴65之间通过一号链轮链条传动连接,多个转动轴65的底部共同安装有承接板68,承接板68与转动轴65转动连接,承接板68的两端通过连接柱与折弯台1相连接,平衡盘与折弯台1之间转动连接有沿弧形通槽6内凹弧形面排布的多个成型轮69,一号弧形座2与二号弧形座3之间安装有对杆件7端部进行固定的夹具601。

38.杆件7与挡块531抵紧之后,夹具601将杆件7靠近一号弧形座2的一端固定,其中一个转动轴65贯穿承接板68后与外部驱动电机相连接,外部驱动电机带动与其相连接的转动轴65转动,转动轴65在转动的过程中通过一号链轮链条带动其余的转动轴65转动,转动轴65带动主齿轮67转动并与从动齿轮64啮合,从动齿轮64在与主齿轮67啮合的过程中沿齿圈66移动,从而使得从动齿轮64带动折弯轮63沿着弧形通槽6与弧形凹槽62滚动,折弯轮63在滚动的过程中对杆件7进行折弯成型加工,折弯轮63将杆件7滚动折弯在成型轮69上,从而

通过简单的结构实现灯杆自动化折弯加工,使得杆件7在折弯的过程中其表面除折弯轮63之外不与其他结构接触,减小杆件7在旋转折弯过程中的摩擦力,从而使驱动折弯轮63的驱动结构所承载的负荷力减小,避免了超负荷加工导致折弯机寿命缩短的问题,而平衡架61则是用于对折弯轮63与成型轮69的顶部进行支撑并对杆件7上方进行限位。

39.参阅图1与图3,所述夹具601包括一号弧形座2与二号弧形座3之间开设的对称布置的导向槽610,两个导向槽610分别位于杆件7的两侧,沿折弯台1长度方向排布的多个导向槽610之间共同转动连接有转动杆611,转动杆611的其中一端贯穿折弯台1,导向槽610内安装有与转动杆611通过螺纹配合的方式相连接的对杆件7进行夹紧固定的弧形夹板612,一号弧形座2与二号弧形座3之间的两个导向槽610内的转动杆611上的螺纹旋向相反。

40.当杆件7与挡块531抵紧之后,转动转动杆611,转动杆611转动带动弧形夹板612向杆件7侧壁移动,直至弧形夹板612将杆件7夹紧固定,防止在折弯成型加工时杆件7位于二号弧形座3与输送轮80之间的部分发生移动,导致杆件7折弯长度不准确。

41.参阅图1与图2,所述限位组8包括折弯台1与平衡架61之间转动连接的对称布置的两个输送轮80,两个输送轮80分别位于杆件7的两侧,输送轮80上套设有橡胶环,以增大摩擦力,输送轮80的顶部贯穿平衡架61后固定套设有输送齿轮81,两个输送齿轮81啮合传动,多个杆件7同一侧的输送轮80之间通过二号链轮链条传动连接。

42.其中一个输送轮80的顶部与外部电动机相连接,杆件7放置在一号弧形座2与二号弧形座3上时,杆件7的靠近弧形通槽6的一端抵紧在两个输送轮80之间,在多个杆件7全部放置完成之后,启动外部电动机,外部电动机带动与其相连接的输送轮80转动,输送轮80在转动的过程中通过输送齿轮81的啮合带动相对应的输送轮80转动,同时输送轮80之间通过二号链轮链条的传动连接同步进行转动,输送轮80在转动的过程中对杆件7进行输送,直至杆件7的端部与挡块531抵紧,输送轮80不仅对杆件7进行输送,还可以对杆件7进行限位,使得折弯的杆件7竖直段部分不发生变形,提高了杆件7折弯的精准度,从而使得同一批的多个杆件7折弯弧形段尺寸相同,防止出现杆件7折弯长度不一致的问题。

43.工作时,首先将杆件7放置在一号弧形座2与二号弧形座3上,此时杆件7靠近弧形通槽6的一端与限位组8抵紧,当多个杆件7全部放置完成之后,通过限位组8与挤推板536的配合带动杆件7向三号弧形座4移动,直至杆件7与挡块531抵紧,然后再通过齿圈66、从动齿轮64、主齿轮67三者的配合带动折弯轮63沿弧形通槽6滚动,从而将杆件7的一端折弯成型。

44.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1