一种双向粉末压制成型装置的液压系统

本发明属于粉末压制相关,更具体地,涉及一种双向粉末压制成型装置的液压系统。

背景技术:

1、粉末压制成型装置通过镶嵌在机架内部的液压缸驱动滑块在竖直方向运动带动冲头在模具内部运动,进而完成粉末的压制成型过程,是将颗粒状粉末压制成具有一定形状、密度、力学特性样品的专用设备。伸缩运动是压制过程中最频繁的动作之一,而控制伸缩运动采用阀控缸的驱动方式。因此,压制成型后产品的高致密度、低各向密度差是衡量粉末压制成型装置液压控制系统性能的重要指标。但目前的粉末压制成型装置液压控制系统存在如下问题:(1)常规单向压制工艺摩擦力从上端向下端增大,压制成型后样品密度呈“上高下低”的趋势,导致退模时极易出现破损、疵病等现象;(2)虽然也存在双向粉末压制成型装置,例如cn101676096、cn2568388、cn204003781等,但其均采用单阀控单缸驱动形式,该方式进出口节流通过阀体内一根阀芯的位移来机械耦合调节,使得对液压缸两腔的控制是关联的,无法实现压制成型过程中位移、力的复合控制,使得压制成型样品的密度均匀性和稳定性难以保证,以上技术难以与压制过程压制对象的非线性反作用力相匹配,进而导致最终产品密度不均匀、高各向密度差、应力分布不均,难以满足对产品性能均一性的要求。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种双向粉末压制成型装置的液压系统,可以实现液压缸的有杆腔和无杆腔的解耦,使得控制更加灵活,进而可以实现对非线性的反作用力进行对消补偿,使得系统具有较强的抗负载干扰能力,极大地抑制了速度抖变和压力超调。

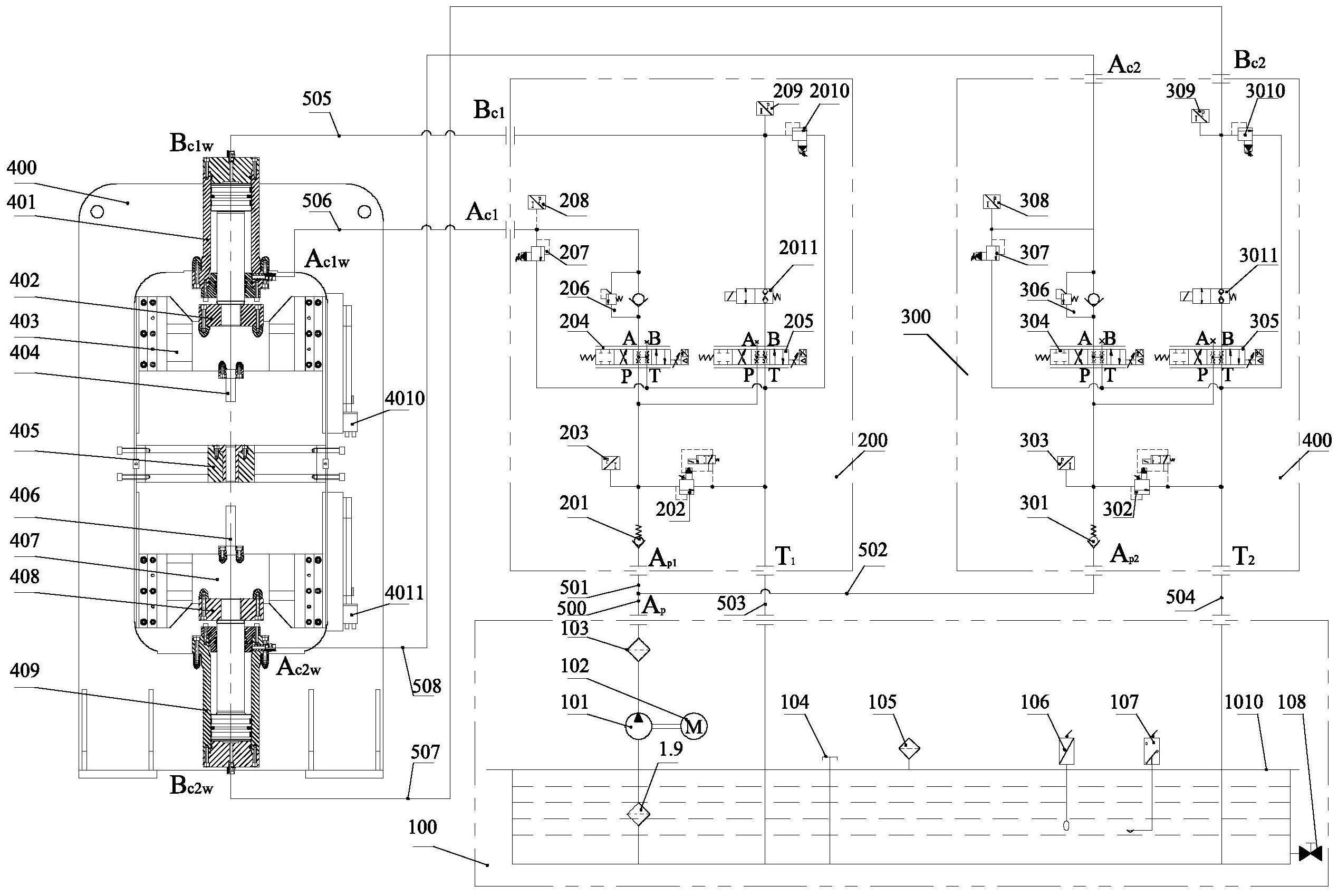

2、为实现上述目的,按照本发明的一个方面,提供了一种双向粉末压制成型装置的液压系统,所述液压系统包括:双向粉末压制成型单元,包括:上液压缸和下液压缸,所述上液压缸的下端部由上至下依次连接有压力传感器、上滑块和上冲头,所述下液压缸的上端部由下至上连接有压力传感器、下滑块和下冲头,所述上滑块和下滑块外侧均设置有光栅尺,以监测上液压缸和下液压缸的位移,所述压力传感器用于检测压制对象的反作用力;两双阀芯独立控制单元,每一所述双阀芯独立控制单元均包括:第一比例阀和第二比例阀,第一比例阀与双向粉末压制成型单元一侧液压缸的有杆腔连接,第二比例阀与双向粉末压制成型单元同一侧液压缸的无杆腔连接,第一比例阀与有杆腔之间串联设置有单向顺序阀,第二比例阀与无杆腔之间串联设置有无泄漏电磁阀;所述第一比例阀和第二比例阀的一侧包括p口和t口,另一侧包括a口和b口,其中第一比例阀的p口和第二比例阀的p口连接并通过第一管路连接于油箱,所述第一比例阀的t口和第二比例阀的t口通过第二管路连接于油箱,所述第一比例阀的b口封堵,所述第二比例阀的a口封堵;控制单元,所述控制单元包括压制对象的反作用力与上液压缸和下液压缸位移的关系曲线,所述控制单元与所述两双阀芯独立控制单元连接,以根据所述关系曲线控制两双阀芯独立控制单元的作动。

3、优选地,所述第一比例阀的t口与有杆腔之间旁路设置有第一安全阀以及第一压力传感器,所述第二比例阀的t口与无杆腔之间旁路设置有第二安全阀和第二压力传感器。

4、优选地,所述第一管路和第二管路之间连接有电磁溢流阀。

5、优选地,所述两双阀芯独立控制单元的第一管路连接于同一液压泵,所述液压泵用于将油箱中的油供入第一管路。

6、优选地,两双阀芯独立控制单元的第一管路上均串联有单向阀。

7、优选地,所述压力传感器为轮辐式压力传感器,所述轮辐式压力传感器与上滑块和下滑块之间刚性连接。

8、优选地,所述上冲头与上滑块可拆卸连接,所述下冲头与下滑块可拆卸连接。

9、优选地,所述关系曲线通过多次实验获得。

10、优选地,无泄漏电磁阀为二位二通无泄漏座阀板式结构。

11、总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的双向粉末压制成型装置的液压系统主要具有以下有益效果:

12、1.通过两双阀芯独立控制单元分别对上液压缸和下液压缸的有杆腔和无杆腔进行独立控制,实现有杆腔和无杆腔的解耦,从而打破常规单阀控单缸的机械耦合,增加了系统控制的自由度,进而控制单元可以根据力和位移的关系曲线对非线性的反作用力进行对消补偿,使得系统具有较强的抗负载干扰能力,极大地抑制了速度抖变和压力超调,提升了压制成型样品的密度均匀性和稳定性。

13、2.第一安全阀对液压缸的有杆腔的压力进行安全限定,当液压缸的有杆腔的压力超过第一安全阀的最大设定值时开启溢流,保护系统安全;第二安全阀对液压缸的无杆腔的压力进行安全限定,当液压缸的无杆腔的压力超过第二安全阀的最大设定值时开启溢流,保护系统安全。

14、3.无泄漏电磁阀为二位二通无泄漏座阀板式结构,当电磁铁失电时可实现上下液压缸无杆腔绝对无泄漏关闭功能,从而实现粉末压制力达到期望值时对液压缸进行保压处理,以期改善样品边角部位的应力分布,使得整体密度更加均匀,各向密度差更加一致。

15、4.第一管路上均串联有单向阀防止系统故障诊断维修时两双阀芯独立控制单元的油液倒流。

16、5.压力传感器为轮辐式压力传感器可以直观检测上液压缸和下液压缸施加在粉末上的压制力,其重复控制精度为0.05%,可以生成高致密度的粉末压制成型样品。

技术特征:

1.一种双向粉末压制成型装置的液压系统,其特征在于,所述液压系统包括:

2.如权利要求1所述的液压系统,其特征在于,所述第一比例阀的t口与有杆腔之间旁路设置有第一安全阀(207,307)以及第一压力传感器(208,308),所述第二比例阀的t口与无杆腔之间旁路设置有第二安全阀(2010,3010)和第二压力传感器(209,309)。

3.根据权利要求1所述的液压系统,其特征在于,所述第一管路和第二管路之间连接有电磁溢流阀(202,302)。

4.根据权利要求1所述的液压系统,其特征在于,两所述双阀芯独立控制单元(200,300)的第一管路连接于同一液压泵(101),所述液压泵(101)用于将油箱中的油供入第一管路。

5.根据权利要求1或4所述的液压系统,其特征在于,两双阀芯独立控制单元(200,300)的第一管路上均串联有单向阀(201,301)。

6.根据权利要求1所述的液压系统,其特征在于,所述压力传感器(402,408)为轮辐式压力传感器,所述轮辐式压力传感器与上滑块(403)和下滑块(407)之间刚性连接。

7.根据权利要求1或6所述的液压系统,其特征在于,所述上冲头(404)与上滑块(403)可拆卸连接,所述下冲头(406)与下滑块(407)可拆卸连接。

8.根据权利要求1所述的液压系统,其特征在于,所述关系曲线通过多次实验获得。

9.根据权利要求1所述的液压系统,其特征在于,无泄漏电磁阀(2011,3011)为二位二通无泄漏座阀板式结构。

技术总结

本发明属于粉末压制相关技术领域,其公开了一种双向粉末压制成型装置的液压系统,系统包括:双向粉末压制成型单元包括上液压缸和下液压缸;两双阀芯独立控制单元,每一双阀芯独立控制单元均包括:第一比例阀和第二比例阀,第一比例阀与一侧液压缸的有杆腔连接,第二比例阀与同一侧液压缸的无杆腔连接;第一比例阀和第二比例阀的一侧包括P口和T口,另一侧包括A口和B口,第一比例阀的B口封堵,第二比例阀的A口封堵;控制单元,控制单元与两双阀芯独立控制单元连接,以根据关系曲线控制两双阀芯独立控制单元的作动。本申请可以实现液压缸的有杆腔和无杆腔的解耦,进而可以实现对非线性的反作用力对消补偿,使得系统具有较强的抗负载干扰能力。

技术研发人员:李宝仁,武哲,杨钢,徐越,储景瑞,甘润林,高隆隆,王闻航,高路平

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!