一种笔记本电脑底壳脚垫槽及其连续成型方法与流程

1.本发明涉及冲压加工技术领域,特别涉及一种笔记本电脑底壳脚垫槽连续成型方法。

背景技术:

2.如图1和图2所示,笔记本电脑底壳1是位于键盘背面的一块外壳,为了使其能够在台面上平放,在其下表面需要设置若干腰形的脚垫区,其中第一脚垫区11a靠近底壳1的前部,长度较长;第二脚垫区11b和第三脚垫区11c较短,并且对称设置于底壳1后部的两侧。第一脚垫区11a、第二脚垫区11b和第三脚垫区11c的剖面的共性是中间有个腰形的凹陷区111和从凹陷区111的边缘直立形成的拱起部112。因为脚垫区内要收容截面呈矩形的脚垫,所以脚垫的一面要贴合凹陷区111,两侧要贴合拱起部112的内壁。以往底壳1的结构是凹陷区111的壁厚较薄,拱起部112的壁厚较厚,甚至要在凹陷区111的厚度上直接加倍,所以采用的方法是先将板件打凹,随后铣出凹陷区111。这样的加工方式不足之处在于:一则铣削加工一定要先从模具内取出打凹的板件,然后再放入cnc内加工,不仅效率低下,而且成本较贵;二则切削会产生相当多的金属废料,处理麻烦。

3.因此有必要改进脚垫结构和成型方法来解决以上问题。

技术实现要素:

4.本发明的主要目的在于提供一种笔记本电脑底壳脚垫槽及其连续成型方法,能够用连续冲压加工形成笔记本电脑的脚垫槽结构。

5.本发明通过如下技术方案实现上述目的:一种笔记本电脑底壳脚垫槽,包括凹陷区和从所述凹陷区的外表面两侧直立凸起的拱起部,所述凹陷区的内表面两侧具有与所述拱起部位置相对的凹槽。

6.一种笔记本电脑底壳脚垫槽连续成型方法,加工步骤包括:

7.s1、打凸脊:将板件的两面夹紧,在预定位置打出凸脊,所述凸脊与所述板面的其余位置以弧面过渡;

8.s2、打凹:将板件定位并夹紧所述弧面,将所述凸脊反向挤压,形成凹陷部,且所述凹陷部与所述弧面之间以斜面过渡;

9.s3、整形:将板件定位并夹紧所述弧面,将所述斜面的内侧整形成直面,并且将所述凹陷部的背部拍平,在背部的两侧形成凹槽。

10.具体的,所述凸脊内侧的曲率半径为板件厚度的80%-100%。

11.具体的,所述斜面与所述凹陷部之间的夹角为100

°‑

120

°

。

12.具体的,所述凹槽处具有圆角,所述圆角的半径为板件厚度的10%。

13.本发明技术方案的有益效果是:

14.本成型方法实际是通过起皱的方法形成笔记本电脑底壳脚垫槽,外型满足安放脚垫的要求,但因为是纯冲压加工形成的,所以壁厚较为均匀,免去了cnc加工过程,简化了加

工流程,节省了成本,减少了加工废料。

附图说明

15.图1为笔记本电脑底壳的立体图;

16.图2为以往脚垫槽的局部剖面图;

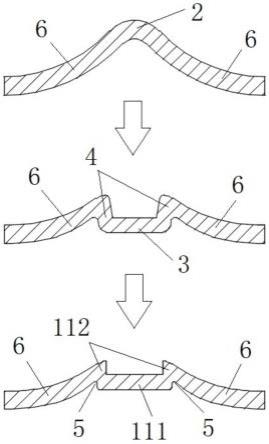

17.图3为实施例脚垫槽的剖面的加工顺序变化图。

18.图中标记为:

19.1-底壳,11a-第一脚垫槽,11b-第二脚垫槽,11c-第三脚垫槽,111-凹陷区,112-拱起部;

20.2-凸脊;

21.3-凹陷部;

22.4-斜面;

23.5-凹槽;

24.6-弧面。

具体实施方式

25.下面结合具体实施例对本发明作进一步详细说明。

26.实施例:

27.如图3所示,本发明的一种笔记本电脑底壳脚垫槽连续成型方法,脚垫槽包括凹陷区111和从凹陷区111的外表面两侧直立凸起的拱起部112,凹陷区111的内表面两侧具有与拱起部112位置相对的凹槽5,其加工步骤包括:

28.s1、打凸脊2:将板件的两面夹紧,在预定位置打出凸脊2,凸脊2与板面的其余位置以弧面6过渡。底壳加工时的姿态与使用时的姿态是上下相反的。凸脊2的结构实际上主要是为了形成两个拱起部112做准备,因为凸脊2可以让特定位置的材料凸起于板件,弧面6即拱起部112的外延部分,所以优先采用打凸脊2的方式让拱起部112的外延结构先形成,此后弧面6部分的外形就基本不再变化。为了避免凸脊2被打得太深而导致最后产生凹痕,凸脊2内侧的曲率半径为板件厚度的80%-100%。

29.s2、打凹:将板件定位并夹紧弧面6,将凸脊2反向挤压,形成凹陷部3,且凹陷部3与弧面6之间以斜面4过渡。因为脚垫槽的目标结构需要中部凹陷而不是凸起,所以需要在限定了弧面6结构后对凸脊2进行打凹。虽然目标结构中凹陷部3的两侧应该是直立的面,但是为了避免冲头太尖锐而冲断材料,会先打成斜面4,斜面4与凹陷部3的夹角以100

°‑

120

°

为宜。

30.s3、整形:将板件定位并夹紧弧面6,将斜面4的内侧整形成直面,并且将凹陷部3的背部拍平,在背部的两侧形成凹槽5。在斜面4已经成型的基础上,要将其变形成拱起部112的结构就需要进一步整形,此时凹陷部3的外侧已经成为了凹陷区111所需的结构。凹陷部3的内侧因为前两步成型的原因本身会存在凹槽,在本步骤中凹槽5只是略微变小,形成缩小的圆角。圆角的半径为板件厚度的10%,接近原设计。

31.本成型方法实际是通过起皱的方法形成笔记本电脑底壳脚垫槽,外型满足安放脚垫的要求,但因为是纯冲压加工形成的,所以壁厚较为均匀,免去了cnc加工过程,简化了加

工流程,节省了成本,减少了加工废料。

32.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术特征:

1.一种笔记本电脑底壳脚垫槽,其特征在于:包括凹陷区和从所述凹陷区的外表面两侧直立凸起的拱起部,所述凹陷区的内表面两侧具有与所述拱起部位置相对的凹槽。2.根据权利要求1所述的笔记本电脑底壳脚垫槽连续成型方法,其特征在于:加工步骤包括:s1、打凸脊:将板件的两面夹紧,在预定位置打出凸脊,所述凸脊与所述板面的其余位置以弧面过渡;s2、打凹:将板件定位并夹紧所述弧面,将所述凸脊反向挤压,形成凹陷部,且所述凹陷部与所述弧面之间以斜面过渡;s3、整形:将板件定位并夹紧所述弧面,将所述斜面的内侧整形成直面,并且将所述凹陷部的背部拍平,在背部的两侧形成凹槽。3.根据权利要求2所述的笔记本电脑底壳脚垫槽连续成型方法,其特征在于:所述凸脊内侧的曲率半径为板件厚度的80%-100%。4.根据权利要求2所述的笔记本电脑底壳脚垫槽连续成型方法,其特征在于:所述斜面与所述凹陷部之间的夹角为100

°‑

120

°

。5.根据权利要求2所述的笔记本电脑底壳脚垫槽连续成型方法,其特征在于:所述凹槽处具有圆角,所述圆角的半径为板件厚度的10%。

技术总结

本发明属于冲压加工技术领域,涉及一种笔记本电脑底壳脚垫槽及其连续成型方法,笔记本电脑底壳脚垫槽包括凹陷区和从所述凹陷区的外表面两侧直立凸起的拱起部,所述凹陷区的内表面两侧具有与所述拱起部位置相对的凹槽。连续成型方法加工步骤包括:S1、打凸脊,S2、打凹,S3、整形。本成型方法实际是通过起皱的方法形成笔记本电脑底壳脚垫槽,外型满足安放脚垫的要求,但因为是纯冲压加工形成的,所以壁厚较为均匀,免去了CNC加工过程,简化了加工流程,节省了成本,减少了加工废料。减少了加工废料。减少了加工废料。

技术研发人员:刘贤根

受保护的技术使用者:苏州春秋电子科技股份有限公司

技术研发日:2022.09.14

技术公布日:2022/12/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1