镍铝镍复合材料、复合工艺及用途的制作方法

1.本发明涉及镍铝镍复合材料技术领域,尤其涉及一种镍铝镍复合材料、 复合工艺及用途。

背景技术:

2.在电池模组或电池包之间进行串并联时,需要进行焊接,目前的焊接材 料为纯镍带或镍合金带(如锌白铜),虽然焊接性能良好,但纯镍带或镍合 金带的材料成本高。另外,在手机屏蔽罩、晶体振荡元件外壳、电子元件屏 蔽外壳或电位器用滑动片等方面采用锌白铜,而锌白铜的主要成分为镍、锌 和铜,同样存在着材料成本高的缺陷。

3.鉴于此,有必要开发一种可焊性良好,密度更小且成本优势明显的,能 够替代纯镍带或镍合金带(如锌白铜)的材料,以克服上述缺陷。

技术实现要素:

4.本发明的目的在于揭示一种镍铝镍复合材料、复合工艺及用途。

5.本发明的第一个发明目的,是提供一种镍铝镍复合材料。

6.本发明的第二个发明目的,是提供一种镍铝镍复合材料复合工艺。

7.本发明的第三个发明目的,是提供一种镍铝镍复合材料的用途。

8.本发明的第四个发明目的,是提供一种镍铝镍复合材料的用途。

9.为实现上述第一个发明目的,本发明提供了一种镍铝镍复合材料,自 下而上依次包括第一镍层、铝层和第二镍层,所述第一镍层和铝层之间为轧 制复合界面,所述第二镍层和铝层之间为轧制复合界面,所述第一镍层、铝 层和第二镍层的厚度比为1:(6-10):1。

10.优选地,所述第一镍层、铝层和第二镍层的总厚度为0.1mm-0.3mm。

11.优选地,所述第一镍层和第二镍层的厚度分别为0.01mm-0.03mm。

12.优选地,所述铝层的厚度分别为0.08mm-0.24mm。

13.为实现上述第二个发明目的,本发明提供了一种焊接用的镍铝镍复合 工艺,包括以下步骤:

14.铝带的两个表面需要进行粗糙化预处理;

15.第一镍带的第一表面进行粗糙化预处理;

16.第二镍带的第二表面进行粗糙化预处理;

17.通过热轧复合工序将第一镍带、铝带和第二镍带进行热轧复合,得到热 轧镍铝复合带;

18.所述热轧镍铝复合带通过多道次冷轧工序处理,得到镍铝复合带;

19.所述铝镍复合带进行罩式退火、清洗、精整矫直、分切和包装。

20.优选地,所述粗糙化处理至少为喷砂工艺、打磨工艺或激光工艺中的一 种。

21.优选地,所述第一镍带厚度为0.3mm-0.8mm,所述第二镍带厚度为 0.3mm-0.8mm,所述铝带厚度为1.8mm-6.0mm。

22.优选地,所述热轧工序的变形率为30%-70%,所述冷轧工序的变形率为 80%-95%,所述罩式退火温度为300℃-480℃。

23.为实现上述第三个发明目的,本发明提供了一种镍铝镍复合材料的用 途,第一发明创造所述的镍铝镍复合材料用于电池模组之间的焊接连接带。

24.为实现上述第四个发明目的,本发明提供了一种镍铝镍复合材料的用 途,第一发明创造所述的镍铝镍复合材料用于手机屏蔽罩、晶体振荡元件外 壳、大型的医疗器械或电位器用滑动片。

25.与现有技术相比,本实施例的有益效果是:

26.(1)所述第一镍层和铝层之间为轧制复合界面,所述第二镍层和铝层 之间为轧制复合界面;轧制复合界面是镍层和铝层经过复合轧机进行热轧复 合工序,在大轧制力的作用下,使镍和铝的复合界面发生交互作用,形成 镍铝间的化合物,增大镍铝之间复合的复合强度,形成镍铝的复合界面, 不容易出现分层现象,复合后的镍铝复合带经过多道次的轧制、退火、精 整矫直等工序,最后轧制成不同厚度规格的镍铝镍复合带,同时保持了焊 接时的可焊性,以及作为屏蔽材料时的屏蔽性能,还能起到降本减重的作 用。

27.(2)镍和铝的复合界面先后经过热轧工序和多道次冷轧工序形成,因 镍的熔点为1453℃,而铝的熔点为660℃,选用热轧复合温度为180℃-350℃, 在大轧制力作用下,使镍和铝的界面发生交互,二者之间复合强度大,界 面融合好,再经过多道次冷轧后,使铝镍之间的复合强度进一步增强,避 免在铝镍复合材料在后续切割、压合、折弯、焊接等工序时出现分层现象, 同时保持了焊接时的可焊性,以及作为屏蔽材料时的屏蔽性能。

28.(3)镍铝镍复合后,第一镍层和第二镍层的总厚度占比为 16.67%-25%,因镍铝之间的密度差异,第一镍层和第二镍层的总重量占 比为39.7%-52.4%,相比使用总厚度一致的纯镍带或镍合金带(如锌白铜), 原材料成本大幅度降低,同时也起到了减重的效果。

29.(4)相比镍合金带(如锌白铜)而言,镍铝镍复合材料的两个面均为 纯镍,其可焊性显然会优于镍合金带(如锌白铜),同时还能起到降本减重 的作用。

附图说明

30.图1为本发明铜铝复合材料剖视图。

31.其中,1、第一镍层;2、铝层;3、第二镍层。

具体实施方式

32.下面结合附图所示的各实施方式对本发明进行详细说明,但应当说明 的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些 实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发 明的保护范围之内。

33.在本发明的描述中,需要理解的是,术语"中心"、"纵向"、"横向"、"长 度"、"宽度"、"厚"、"厚度"、"上"、"下"、"前"、"后"、"左"、"右"、"竖直"、 "水平"、"顶"、"底"、"内"、"外"、"顺时针"、"逆时针"等指示的方位或位置 关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描 述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方 位构造和操作,因此不能理解为对本发明的限制。

34.实施例一

35.参见图1,本实施例提供了一种镍铝镍复合材料,自下而上依次包括第 一镍层1、铝层2和第二镍层3,所述第一镍层1和铝层2之间为轧制复合 界面,所述第二镍层3和铝层2之间为轧制复合界面,所述第一镍层1、铝 层2和第二镍层3的厚度比为1:(6-10):1。

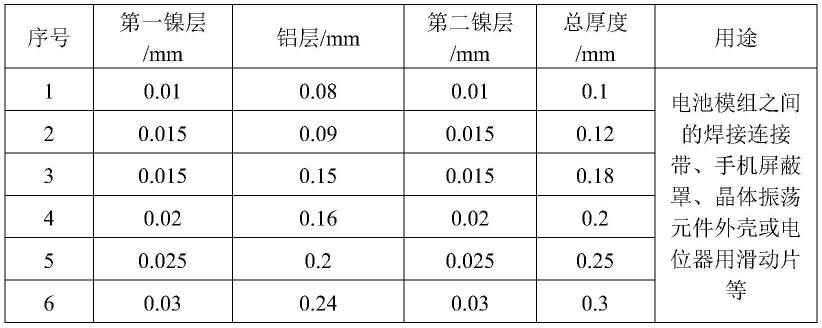

36.具体地,为降低纯镍带或镍合金带(如锌白铜)的原材料成本,采用镍 铝镍复合带替代;所述第一镍层1和铝层2之间为轧制复合界面,所述第二 镍层3和铝层2之间为轧制复合界面;轧制复合界面是先后经过热轧工序和 多道次冷轧工序形成,因镍的熔点为1453℃,而铝的熔点为660℃,选用热 轧温度为180℃-350℃,在大轧制力的作用下,使镍和铝的界面发生交互, 形成镍铝间的化合物,二者之间复合强度大,界面融合好,再经过多道次 冷轧后,使铝镍之间的复合强度进一步增强,避免在铝镍复合材料在后续 切割、压合、折弯、焊接等工序时出现分层现象,同时保持了焊接时的可 焊性,以及作为屏蔽材料时的屏蔽性能;镍铝复合后,第一镍层和第二镍 层的总厚度占比为16.67%-25%,因镍铝之间的密度差异,第一镍层和第 二镍层的总重量占比为39.7%-52.4%,相比使用总厚度一致的纯镍带或镍 合金带(如锌白铜),原材料成本大幅度降低,同时也起到了减重的效果, 表1是第一镍层、铝层和第二镍层的厚度及总厚度表。

37.表1第一镍层、铝层和第二镍层的厚度及总厚度表

[0038][0039]

实施例二

[0040]

本实施例提供了一种镍铝镍复合工艺,包括以下步骤:

[0041]

s1:铝带的两个面进行粗糙化处理;

[0042]

s2:第一镍带的第一表面进行粗糙化处理;

[0043]

s3:第二镍带的第二表面进行粗糙化处理;

[0044]

具体地,步骤s1-s3,粗糙化处理,有助于提高铝带的两个面分别和第 一镍带、第二镍带的复合力,增加结合力,减少铝镍复合材料在后续切割、 压合、折弯、焊接等工序时出现分层现象,粗糙化处理至少为喷砂工艺、 打磨工艺、激光工艺中的一种;

[0045]

s4:通过热轧复合工序将第一镍带、铝带和第二镍带进行热轧复合,得 到热轧铝镍复合带;具体地,所述热轧工序的变形率为30%-70%,第一镍带、 铝带和第二镍带进行热轧复合,热轧复合的温度为180℃-350℃度,热轧速 度为3m/min-5m/min;因镍的熔点为1453℃,而铝的熔点为660℃,选用热 轧温度为180-350度,使镍和铝的界面发生交互,使镍铝之间复合强度大, 界面融合好;

[0046]

s5:所述热轧铝镍复合带通过多道次冷轧工序处理,得到镍铝复合带; 具体地,所

述冷轧工序的变形率为80%-95%,多道次冷轧工序使镍铝镍复合 材料逐渐变薄,且铝镍之间的复合强度进一步增强,界面融合更好,避免 在铝镍复合材料在后续切割、压合、折弯、焊接等工序时出现分层现象, 同时因复合材料的两个面为镍,保持了焊接时的可焊性。

[0047]

s6:所述铝镍复合带进行罩式退火。具体地,所述罩式退火温度为300℃

ꢀ‑

480℃,罩式退火是将s5得到的铝镍复合带进行在相对静止状态下进行退 火,在冷连轧后再通过罩式退火处理,能够控制铝镍复合带的变形组织与再 结晶组织的合理比例,从而制备出屈服强度、伸长率等方面满足需求的铝镍 复合带。

[0048]

通过步骤s1-s6,第一镍带、铝带、第二镍带厚度及镍铝镍复合材料厚 度关系参见表2,所述第一镍带厚度为0.3mm-0.8mm,所述第二镍带厚度为 0.3mm-0.8mm,所述铝带厚度为1.8mm-6.0mm,所述热轧工序的变形率为 30%-70%,所述冷轧工序的变形率为80%-95%,经热轧和冷轧后,总变形率 在95%-98%。

[0049]

表2第一镍带、铝带、第二镍带厚度及镍铝镍复合材料厚度

[0050][0051]

实施例三

[0052]

本实施例提供了一种镍铝镍复合材料的用途,实施例一所述的镍铝镍复 合材料用于电池模组之间的焊接连接带,电池模组为锂电池、镍氢电池、钠 电池等的一种。焊接连接带在焊接时,需要根据实际工况,将镍铝镍复合材 料进行切割、打孔等,因此,需要镍铝镍复合材料能够经受切割、打孔等工 序,不出现分层现象,而本实施例的镍铝镍复合材料先后经过热轧及多道次 冷轧,总的变形率达到了95%-98%,界面复合力强,不容易分层;既能够满 足镍面的易焊性,也相比纯镍带或镍合金带(如锌白铜)大幅度减轻,原料 成本大幅降低,因此,本实施例的镍铝镍复合材料在用于电池模组之间的焊 接连接带时,完全能够替代纯镍带或镍合金带(如锌白铜)。

[0053]

相比镍合金带(如锌白铜)而言,镍铝镍复合材料的两个面均为纯镍, 其可焊性显然会由于镍合金带(如锌白铜),同时还能起到降本减重的作用。

[0054]

实施例四

[0055]

本实施例提供了一种镍铝镍复合材料的用途,实施例一所述的镍铝镍复 合材料用于手机屏蔽罩、晶体振荡元件外壳、大型的医疗器械或电位器用滑 动片;手机屏蔽罩、晶体振荡元件外壳、大型的医疗器械或其他电子元器件 的屏蔽外壳,通常采用镍合金板,尤其是锌白铜,锌白铜富有银白色的金属 光泽,具有良好的切削加工性、抗腐蚀性和机械性能,适合于冷压力加工, 切削后表面光洁度高;镍本身具有良好的抗腐蚀性能,而本实施例

的镍铝镍 复合材料因铝镍经轧制后界面复合强度大,使镍铝镍复合材料同样具有好的 切削加工性、抗腐蚀性和机械性能,能够替代锌白铜,而本实施例的镍铝镍 复合材料的原材料成本更低,更轻,能够减轻手机屏蔽罩、晶体振荡元件外 壳、大型的医疗器械重量的同时,还能降低成本。

[0056]

电位器用滑动片通常采用锌白铜,锌白铜富有银白色的金属光泽,具有 良好的切削加工性、抗腐蚀性和机械性能;镍本身具有良好的抗腐蚀性能, 而本实施例的镍铝镍复合材料因铝镍经轧制后界面复合强度大,使镍铝镍复 合材料同样具有好的切削加工性、抗腐蚀性和机械性能,能够替代锌白铜, 而本实施例的镍铝镍复合材料的原材料成本更低,更轻,能够减轻电位器用 滑动片重量的同时,还能降低成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1