一种双主轴铣头的制作方法

1.本发明涉及铣床,尤其是一种双主轴龙门铣床用铣头。

背景技术:

2.铣床主要指用铣刀对工件多种表面进行加工的机床,通常铣刀以旋转运动为主运动,工件和铣刀的移动为进给运动,它可以加工平面、沟槽,也可以加工各种曲面、齿轮等。现有主轴箱有通过两根主轴切换实现粗铣和精铣,如中国专利公开号为cn216881738u一种数控铣床双轴主轴箱,包括:箱体;粗加工组件,所述粗加工组件包括有主动轴和粗铣刀具,所述主动轴可转动地设置在所述箱体内,所述传动端与外部的驱动装置连接,所述粗铣刀具与所述粗加工端连接,并位于所述箱体的底侧面;精加工组件,所述精加工组件包括有从动轴和精铣刀具,所述从动轴与所述主动轴齿轮传动连接,所述从动轴设置在所述箱体内,所述从动轴一端为分动端,另一端为精加工端,所述精加工刀具与所述精加工端连接,并位于所述箱体的底侧面;离合组件,所述离合组件包括有螺母、螺纹套筒和离合器;该离合器能够控制所述从动轴与所述螺纹套筒之间相互分离或相互接合。离合器在切换时,如果齿轮之间没有啮合好,齿轮容易卡死;且齿轮咬合的瞬间,齿轮发生相互碰撞,容易损坏齿轮;主动轴加工时,从动轴在离合器作用下可以不参与动作,但当从动轴切入参与加工时,从动轴的动力需要主动轴提供,此时主动轴与从动轴同时旋转,那么,工作状态的铣刀切削出来的废渣可能会对旁边空转的铣刀产生干扰,空转的铣刀甚至有可能将废渣甩出,对周围的人员造成伤害,没有加工的铣刀也跟着旋转,耗能更大,铣刀长期处于旋转状态,对轴承损耗更大,影响轴承的使用寿命。

技术实现要素:

3.本发明所要解决的技术问题是提供一种双主轴铣头,安全性更高,能耗更小,轴承实用寿命更长。

4.为解决上述技术问题,本发明的技术方案是:一种双主轴铣头,包括第一主轴、第二主轴和第一驱动机构,第一主轴与第二主轴之间通过离合器连接,所述第一驱动机构通过离合器驱动第一主轴或第二主轴旋转;所述第一主轴包括第一外轴和枢接在第一外轴内的第一内轴,所述第二主轴包括第二外轴和枢接在第二外轴内的第二内轴;所述离合器包括套在第一内轴上的第一单向轴承、套在第二内轴上的第二单向轴承、第一传动单元和第二传动单元,所述第一驱动机构包括动力单元,所述第一传动单元通过第一单向轴承与第一内轴连接,所述第二传动单元通过第二单向轴承与第二内轴连接,所述第一传动单元与第二传动单元传动连接。本发明原理:当第一主轴的第一刀头处于工作状态,而第二主轴的第二刀头处于非工作状态,动力单元将动力传递至第一主轴,使第一刀头在动力作用下旋转,通过离合器断开第二主轴,使动力单元无法将动力传递至第二主轴,第二主轴处于无动力旋转或停止状态;当第一主轴的第一刀头处于非工作状态,而第二主轴的第二刀头处于工作状态,动力单元将动力传递至第二主轴,使第二刀头在动力作用下旋转,通过离合器断

开第一主轴,使动力单元无法将动力传递至第一主轴,第一主轴处于无动力旋转或停止状态。通过离合器对两根主轴的工作状态进行切换,保证工作时只有一根主轴处于工作旋转状态,该传动结构简单,整体体积小,解决双轴同时旋转带来的安全问题、耗能问题和轴承寿命问题。

5.作为改进,所述第一传动单元与第二传动单元通过齿轮啮合实现传动连接。

6.作为改进,所述第一传动单元包括第一齿轮,所述第一单向轴承位于第一齿轮与第一主轴之间;所述第二传动单元包括第二齿轮,所述第二单向轴承位于第二齿轮与第二主轴之间。

7.作为改进,还包括刹车装置,所述刹车装置包括用于限制第一内轴旋转的第一刹车机构和用于限制第二内轴旋转的第二刹车机构。

8.作为改进,所述第一内轴的下端设有第一刀头,所述第二内轴的下端设有第二刀头;所述第一刹车机构包括设在第二外轴上且能作用在第一刀头上的第一刹车块,所述第二刹车机构包括设在第二内轴上的第二刹车块;所述第一刹车块通过第一支架固定在第二外轴的下端,所述第二刹车块通过第二支架固定在第二内轴的上端。

9.作为改进,还包括气液输送机构,所述气液输送机构包括设在第一外轴下端端盖内的第一通道和设在第一内轴内的第二通道,所述第一通道的进口端设在端盖的外壁,所述第一通道的出口端呈环形且设在端盖的内壁,所述第二通道的进口端设在内轴的外壁且与第一通道的出口端对应,所述第二通道的出口端设在内轴的下端面。

10.作为改进,还包括用于驱动第二主轴升降的第二驱动机构,所述第二驱动机构包括设在外轴外的油缸,所述油缸包括设在外轴外壁与主轴箱之间的油腔、设在油腔内且与外轴连接的活塞和用于封堵油腔下端且固定在主轴箱上的封盖,所述封盖套在外轴上,封盖与外轴之间设有下油封。

11.作为改进,所述活塞与外轴一体成型,所述活塞的表面设有环形槽,所述环形槽内设有上油封,所述主轴箱设有限制活塞行程的挡台。

12.本发明与现有技术相比所带来的有益效果是:1、通过离合器对两根主轴的工作状态进行切换,保证工作时只有一根主轴处于工作旋转状态,该传动结构简单,整体体积小,解决双轴同时旋转带来的安全问题、耗能问题和轴承寿命问题;2、通过增加刹车机构限制主轴旋转,保证工作时只有一根主轴处于旋转状态,另一根主轴处于静止状态,可以降低两根主轴之间相互干扰,提高安全性能,节省能量损耗;3、利用端盖与内轴的旋转配合,代替旋转接头的功能,使通道能位于主轴内,简化气液输送机构和减少空间占用;4、驱动第二主轴升降的油缸设在第二外轴外,油缸将第二内轴和第二外轴作为整体升降,解决第二内轴与第二外轴相对上下移动带来的抖动问题;另外,油缸集成在主轴箱和第二外轴之间,活塞与第二外轴一体成型,主轴箱作为缸体,整体占用空间小。

附图说明

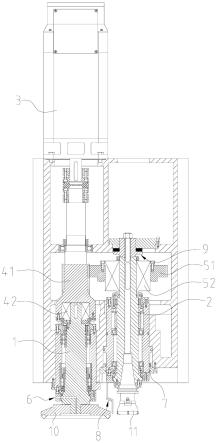

13.图1为铣床状态图i。

14.图2为铣床状态图ii。

15.图3为第二驱动机构示意图。

16.图4为刹车装置示意图。

17.图5为气液输送机构示意图。

18.图6为另一种离合器应用的示意图。

具体实施方式

19.下面结合说明书附图对本发明作进一步说明。

20.如图1、2所示,一种双主轴铣头,可用于龙门铣床,包括主轴箱和设在主轴箱内的铣头,主轴箱设置在铣床的龙门架上,主轴箱能整体移动。所述铣头包括第一主轴2、第二主轴3和第一驱动机构,所述第一主轴2与第二主轴3平行设置;所述第一主轴2包括第一外轴21和枢接在第一外轴21内的第一内轴22,第一外轴21图第一内轴22之间设有第一轴承;所述第二主轴3包括第二外轴31和枢接在第二外轴31内的第二内轴32,第二外轴31与第二内轴32之间设有第二轴承33。

21.如图1、2所示,第一主轴2与第二主轴3之间通过离合器连接,所述第一驱动机构通过离合器驱动第一主轴2或第二主轴3旋转。所述第一驱动机构包括动力单元,动力单元为电机1。所述离合器包括套在第一内轴22上的第一单向轴承42、套在第二内轴32上的第二单向轴承52、第一传动单元41和第二传动单元51;如图6所示,还可以采用其他形式的离合器实现第一主轴2和第二主轴3的动力切换,如采用第一电磁离合器43代替第一单向轴承42,采用第二电磁离合器53代替第二单向轴承52。所述第一传动单元41包括第一齿轮,第一传动单元41通过第一单向轴承42与第一内轴22连接,所述第一单向轴承42位于第一齿轮与第一内轴22之间,根据单向轴承的特性,当第一传动单元41正向旋转时可以通过第一单向轴承42将动力传递至第一内轴22,当第一传动单元41反向旋转时则不能通过第一单向轴承42将动力传递至第一内轴22。所述第二传动单元51包括第二齿轮,第二传动单元51通过第二单向轴承52与第二内轴32连接,所述第二单向轴承52位于第二齿轮与第二内轴32之间,根据单向轴承的特性,当第二传动单元51正向旋转时可以通过第二单向轴承52将动力传递至第二内轴32,当第二传动单元51反向旋转时则不能通过第二单向轴承52将动力传递至第二内轴32。所述第一传动单元41与第二传动单元51通过齿轮啮合实现传动连接,保证第一传动单元41与第二传动单元51为反向旋转,在单向轴承作用下,动力单元只能将动力传递至其中一根主轴,通过动力单元的正反转切换两根主轴的工作状态。

22.如图1、2所示,所述动力单元为电机1,所述电机1设在第一主轴2的上端,电机倒置设置并通过传动轴与第一传动单元41连接,所述电机1、传动轴、第一齿轮、第一单向轴承42及第一主轴2同轴。动力单元直接驱动第一内轴22,第一内轴22转速与电机1转速相同,第一内轴22能处于高速模式,适合精铣加工,因此第一主轴2用于安装精铣刀;第一传动单元41经齿轮传动后将动力传递至第二传动单元51,第二传动单元51减速后具有更大的力矩,适合粗铣加工,因此第二主轴3用于安装粗铣刀。

23.如图3所示,所述第二主轴3与第二驱动机构7连接,第二驱动机构7可以是气缸或液压缸,通过第二驱动机构7驱动第二主轴3连同第二轴承座一起升降运动。当第二主轴3处于工作状且第一主轴2处于非工作态时,第二驱动机构驱动第二主轴3下降,使第二刀头11在低于第一主轴2的第一刀头10位置进行加工;当第二主轴3处于非工作状且第一主轴2处

于工作态时,第二驱动机构驱动第二主轴3上升,使第二刀头11在高于第一主轴2的第一刀头10位置,第一刀头10在工作。本实施例的第二驱动机构7包括设在第二外轴31外的油缸,所述油缸包括设在第二外轴31外壁与主轴箱74之间的油腔73、设在油腔73内且与第二外轴31连接的活塞71和用于封堵油腔73下端且固定在主轴箱74上的封盖76;所述活塞71与第二外轴31一体加工成型,通过推动活塞71实现第二主轴3的整体升降;所述活塞71的表面设有环形槽,所述环形槽内设有上油封72;所述主轴箱74设有限制活塞71行程的挡台741,挡台741作为活塞71的上限,封盖76作为活塞71的下限;所述封盖76套在第二外轴31上,封盖76通过螺栓锁紧在主轴箱74上,封盖76与第二外轴31之间设有下油封75。油缸设在第二外轴31外,油缸将第二内轴32和第二外轴31作为整体升降,解决第二内轴32与第二外轴31相对上下移动带来的抖动问题;另外,油缸集成在主轴箱箱体和第二外轴31之间,活塞71与外轴一体成型,主轴箱74作为缸体,整体占用空间小。

24.如图4所示,还包括刹车装置,所述刹车装置包括用于限制第一内轴22旋转的第一刹车机构8和用于限制第二内轴32旋转的第二刹车机构9。所述第一刹车机构8包括设在第二外轴31上且能作用在第一刀头10上的第一刹车块81,所述第二刹车机构9包括设在第二内轴32上的第二刹车块91。所述第一刹车块81通过第一支架82固定在第二外轴31的下端,所述第二刹车块91通过第二支架92固定在第二内轴32的上端。所述第一支架82包括竖直设置的连接板、倾斜设在连接板下端的安装板和竖直设在安装板下端的护板,所述连接板的上端固定在第二外轴31上,所述安装板的斜度与第一刀头10的背面斜度相同,所述护板呈弧形,所述第一刹车块81设在安装板的底面。所述第二支架92包括圆柱体和设在圆柱体外壁的凸缘,所述圆柱体通过螺栓锁紧在第二内轴32上,所述第二刹车块91设在凸缘上,第二刹车块91的上方设有与其配合的刹车座。当第二主轴3下降时,第二外轴31带动第一支架82下降,使第一刹车块81作用在第一刀头10的背面,进而限制第一刀头10及第一主轴2旋转;当第二主轴3上升时,第二内轴32带动第二支架92上升,使第二刹车块91作用在刹车座上,进而限制第二刀头11及第二主轴3旋转。通过增加刹车机构限制主轴旋转,保证工作时只有一根主轴处于旋转状态,另一根主轴处于静止状态,可以降低两根主轴之间相互干扰;提高安全性能,节省能量损耗。

25.如图1、5所示,还包括气液输送机构6,其包括设在第一外轴21下端端盖61内的第一通道62和设在第一内轴22内的第二通道63;所述第一通道62的进口端设在端盖61的外壁,所述第一通道62的出口端呈环形且设在端盖61的内壁;所述第二通道63的进口端设在第一内轴22的外壁且与第一通道62的出口端对应,第二通道63的进口端无论旋转到什么位置都能与第一通道62对接,使外部气源能进第一通道62进入第二通道63,所述第二通道63的出口端设在内轴的下端面,第二通道63的出口端引致安装头,喷气口位于第一刀头10的中心位置。所述端盖61与第一内轴22之间设有两个油封64,所述第一通道62的出口端设在两个油封64之间,油封可以防止泄漏。利用端盖61与第一内轴22的旋转配合,代替旋转接头的功能,使通道能位于主轴内,简化气液输送机构和减少空间占用;当端盖61第一通道62的进口端与高压气源连接时,喷气口设在第一内轴22的下端,吹出来的高压气体直接作用在工件表面,然后向四周分散,可以快速将四周的料屑清除,且可以气道气冷散热的目的;当端盖61第一通道62的进口端与冷却箱连接时,冷却液通过端盖61和第一内轴22的通道输出至加工表面,实现快速冷却的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1