一种平衡轴支架的加工方法与流程

本发明涉及到汽车底盘类零件的机械加工领域,具体为一种平衡轴支架的加工方法。

背景技术:

1、平衡轴支架属于商用车底盘系统平衡悬架的组成关键零件,本平衡轴支架用于出口,其零件要求严格,尺寸精度高,质量目标要求为30ppm,不良率为“零”;用户只对零件产品进行抽检,只要发生不良,该批次零件进行退货处理,并要求100%进行库存排查,消除不良;如果出现类似的情况,那对企业的形象及经济效益影响是巨大的;

2、根据此零件的质量要求,所以说零件加工的过程能力要求非常高,我们对平衡轴支架进行分析,发现影响其加工的关键项及加工难度点:

3、第一:φ105mm轴承孔及与其垂直的m24mm螺纹孔的垂直度及对称度是批量生产加工难度;

4、第二:φ105mm轴承孔与m24mm螺纹内孔相交处的毛刺去除是难点,是该零件的关键项;通常相交孔内的毛刺去除是难点,一般人工使用锉刀或风动及电动铣头、磨头去除;这种方法去除毛刺极易伤到内孔或去除不彻底,对于本产品轴承孔为精加工,且孔内如果有划伤或打磨伤均使零件报废,造成极大的浪费;如何有效的去除相交孔内的毛刺,也是本发明专利需要重点解决的问题;

5、第三:φ105(+0.012,+0.047)mm*166.5mm的轴承孔中,表面粗糙度ra1.6μm,因为孔较深,在镗孔时极容易出现锥度,且出现人工跳刀误差,容易出现孔径大或孔径偏小甚至超差的问题。

6、所以说选择合适的加工工艺方法及夹具非常关键;如何保证百万分之一件不出现一件不合格品是难点。

技术实现思路

1、针对现有技术中存在的问题,本发明提供了一种主要针对平衡轴支架的加工方法,通过采用本方案的加工方案,不仅能够很好的保证轴承孔、螺纹孔之间的精度;同时还能够有效地去除二者相接之处的毛刺,对于保证整个平衡轴支架的成品质量具有极大的促进作用。

2、具体的,本发明提出的详细技术方案如下:

3、一种平衡轴支架的加工方法,具体包括以下步骤:

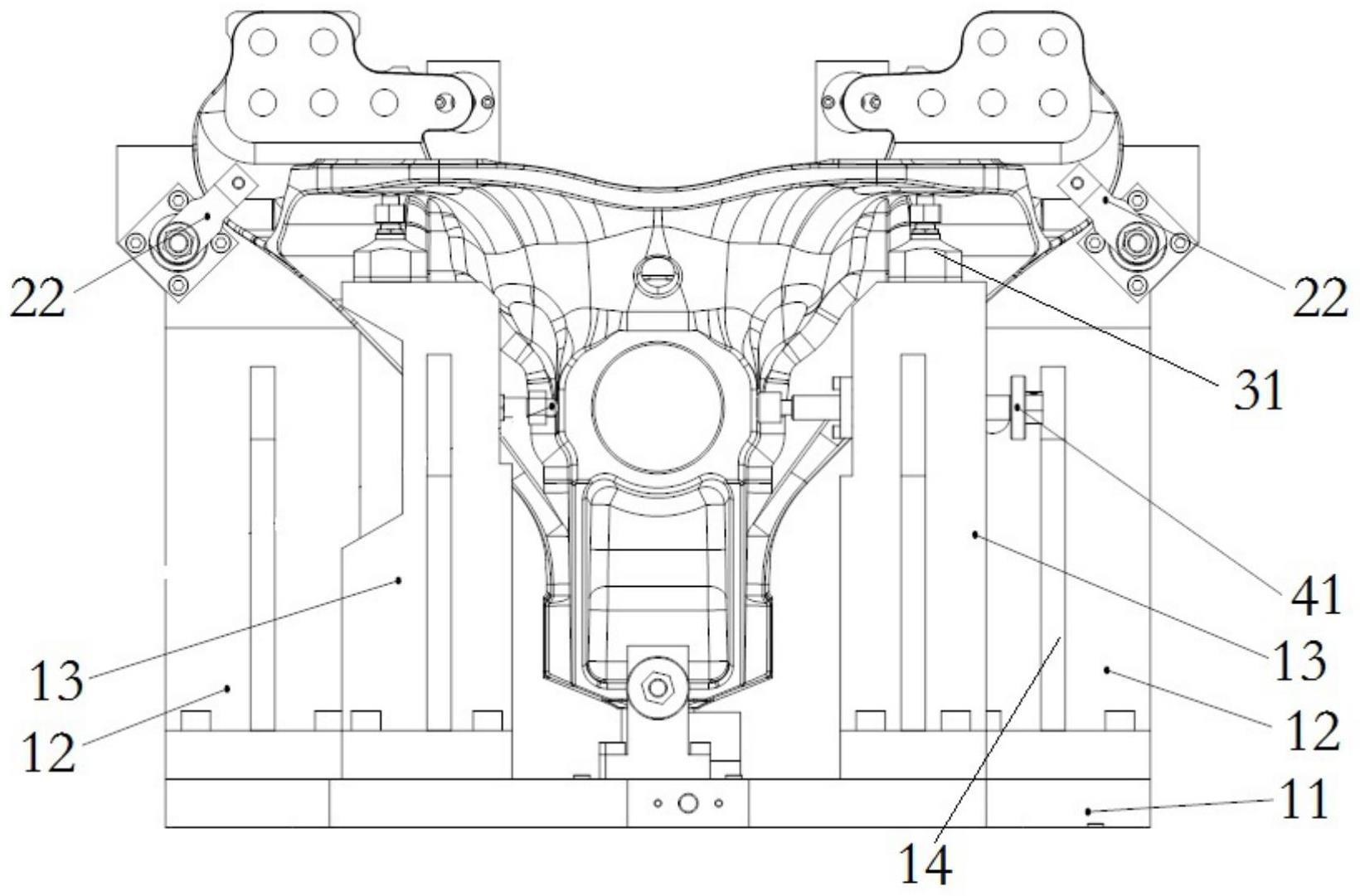

4、s1.将平衡轴支架安装固定在定位工装上;

5、s2.在卧式加工中心中对平衡轴支架进行加工,具体在平衡轴支架的正中心中加工轴承孔;

6、s3.继续在卧式加工中心中对平衡轴支架进行加工,具体在平衡轴支架上加工螺纹孔,螺纹孔贯穿至轴承孔处,并保证螺纹孔相对于轴承孔的垂直度和对称度;

7、s4.将内倒角刀具固定到卧式加工中心的主轴上,内倒角刀具的刀头被配置为,在受到外力时会逐渐回缩,在外力消失时会自动回弹;将刀头沿着所述螺纹孔深入至轴承孔内,启动主轴旋转并移动,使得刀头在轴承孔与螺纹孔相交位置进行倒角;

8、s5.倒角完成后,主轴停止转动且此时的刀头朝下;然后主轴回退逐渐退刀,直至完全刀具退出。

9、进一步的,在步骤s1中,提出的定位工装包括底板,在所述底板上设有前后方向定位组件、上下方向定位组件和侧向定位组件;

10、所述前后方向定位组件被配置为对平衡轴支架在前后方向上进行定位固定;

11、所述上下方向定位组件被配置为对平衡轴支架在上下方向上进行定位固定;

12、所述侧向定位组件被配置为对平衡轴支架在左右方向上进行定位固定。

13、进一步的,所述前后方向定位组件包括定位块和旋转压头;

14、所述底板的左右侧边分别固定连接有第一支座,每个所述第一支座的顶部安装固定有定位块;每个所述第一支座上还固定有旋转压头,所述旋转压头与所述定位块一一对应;所述平衡轴支架靠接在所述定位块上后,再转动所述旋转压头对所述平衡轴支架进行抵压。

15、进一步的,所述前后方向定位组件还包括底部压头,所述定位块、旋转压头被配置为限制所述平衡轴支架的顶部,所述底部压头被配置为限制所述平衡轴支架的底部。

16、进一步的,所述上下方向定位组件包括定位销;

17、所述底板的左右侧边分别固定连接有第二支座,每个所述第二支座的顶部安装有所述定位销;所述定位销竖直向上延伸。

18、进一步的,所述侧向定位组件包括调节压杆;

19、所述底板上还固定连接有第三支座,所述调节压杆活动连接在所述第三支座的上端;手动调整所述调节压杆以对所述平衡轴支架的侧边进行定位固定。

20、进一步的,在步骤s2中,依次采用粗镗、半精镗、铰孔的方式完成对轴承孔的加工;具体为,按φ103.5±0.1mm规格进行粗镗,按φ104.7±0.05mm规格进行半精镗,半精镗所采用的刀具为带微调精镗刀,采用大直径铰刀来保证φ105mm(+0.012,+0.047)孔径公差及圆度公差0.018mm的铰孔操作;

21、铰孔的切削参数为:主轴转速为260rpm/min,进给速度200m/min。

22、进一步的,在步骤s3中,依次采用钻底孔、精镗底孔、孔口加工倒角、攻丝的方式完成对螺纹孔的加工;具体为,钻底孔为φ20.6mm(+0.1,0),然后锪φ44mm孔,然后精镗螺纹底孔φ21mm(+0.15,0),再进行螺纹底孔孔口倒15°角,最后攻螺纹。

23、进一步的,在步骤s4中,所述内倒角刀具包括刀杆和刀头,所述刀头弹性内置在所述刀杆中,所述刀头受力时回缩至所述刀杆中;所述刀头不受力时,刀头中的刃口处于刀杆之外。

24、采用本技术方案所达到的有益效果为:

25、通过采用本方案提供的加工方法,解决了平衡轴支架加工中的关键技术难点,统筹地解决了三个难点问题(其一,轴承孔的开孔精度问题;其二,螺纹孔与轴承孔的垂直度和对称度问题;其三,轴承孔与螺纹孔相交处毛刺的清理问题),才有效的保证零件的加工稳定性,保证批量生产过程的稳定性;尤其是针对相交孔内倒角方面,方法简单,倒角可靠,孔内无毛刺。

技术特征:

1.一种平衡轴支架的加工方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的一种平衡轴支架的加工方法,其特征在于,在步骤s1中,提出的定位工装包括底板,在所述底板上设有前后方向定位组件、上下方向定位组件和侧向定位组件;

3.根据权利要求2所述的一种平衡轴支架的加工方法,其特征在于,所述前后方向定位组件包括定位块和旋转压头;

4.根据权利要求3所述的一种平衡轴支架的加工方法,其特征在于,所述前后方向定位组件还包括底部压头,所述定位块、旋转压头被配置为限制所述平衡轴支架的顶部,所述底部压头被配置为限制所述平衡轴支架的底部。

5.根据权利要求4所述的一种平衡轴支架的加工方法,其特征在于,所述上下方向定位组件包括定位销;

6.根据权利要求5所述的一种平衡轴支架的加工方法,其特征在于,所述侧向定位组件包括调节压杆;

7.根据权利要求1所述的一种平衡轴支架的加工方法,其特征在于,在步骤s2中,依次采用粗镗、半精镗、铰孔的方式完成对轴承孔的加工;具体为,按φ103.5±0.1mm规格进行粗镗,按φ104.7±0.05mm规格进行半精镗,半精镗所采用的刀具为带微调精镗刀,采用大直径铰刀来保证φ105mm(+0.012,+0.047)孔径公差及圆度公差0.018mm的铰孔操作;

8.根据权利要求1所述的一种平衡轴支架的加工方法,其特征在于,在步骤s3中,依次采用钻底孔、精镗底孔、孔口加工倒角、攻丝的方式完成对螺纹孔的加工;具体为,钻底孔为φ20.6mm(+0.1,0),然后锪φ44mm孔,然后精镗螺纹底孔φ21mm(+0.15,0),再进行螺纹底孔孔口倒15°角,最后攻螺纹。

9.根据权利要求1所述的一种平衡轴支架的加工方法,其特征在于,在步骤s4中,所述内倒角刀具包括刀杆和刀头,所述刀头弹性内置在所述刀杆中,所述刀头受力时回缩至所述刀杆中;所述刀头不受力时,刀头中的刃口处于刀杆之外。

技术总结

本发明公开了一种平衡轴支架加工方法,用于保证关键孔的尺寸精度及内孔毛刺的保证方法;采用大孔径铰刀保证较深孔径的加工稳定性,然后采用钻-镗-攻的工艺方法,保证螺纹孔对称度及垂直度的要求,采用合理的内孔反镗刀具,有效地去除相交孔孔内毛刺的问题,从而有效地保证了平衡轴支架的加工质量及过程稳定性。

技术研发人员:朱仕海,熊亘,何鹏程,郭文杰

受保护的技术使用者:东风汽车底盘系统有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!