一种加工中心主轴双向液压注油换刀机构的制作方法

本发明涉及数控加工,具体为一种加工中心主轴双向液压注油换刀机构。

背景技术:

1、数控加工中心机床每个做加工的都知道,是由b轴(主轴)来实现转动对工件进行加工钻孔或车削,目前传动的b轴在锁刀具的通常都是往一个方向拉,另外一头受到挤压把刀具夹紧,这样的操作方式使用久了之后由于b轴里面的轴承多次受到很大力度的冲击与挤压,这样轴承的寿命就会降低,而且换轴承需要很大的工程量,因此我们要解决b轴里面的轴承不让其受到压力,因此设计了一种加工中心主轴双向液压注油换刀机构。

技术实现思路

1、针对现有技术的不足,本发明提供了一种加工中心主轴双向液压注油换刀机构,解决了上述背景技术中提出的问题。

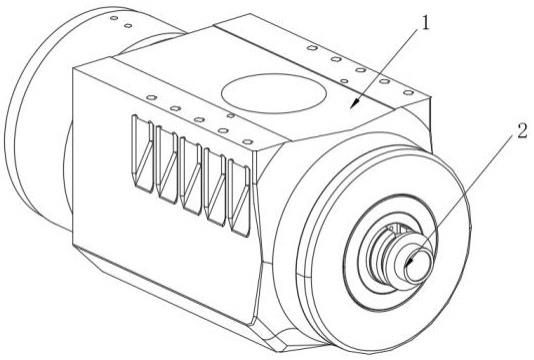

2、为实现以上目的,本发明通过以下技术方案予以实现:一种加工中心主轴双向液压注油换刀机构,包括主体以及设置在主体的内部的换刀组件,且主体和换刀组件之间通过若干组轴承形成转动连接,所述换刀组件的前端外部且位于主体的前端内部设置有通过反向液压支撑力对主轴上的轴承进行保护的锁止组件,所述主体的尾端设置有第一油管和第二油管,所述主体的前端设置有第三油管、第四油管和第五油管。

3、优选的,所述换刀组件包括主轴,所述主轴的内部前后滑动连接有拉杆,所述主轴的后端连接有后盖,所述拉杆的后端且位于后盖的内部连接有活塞。

4、优选的,所述活塞的外表面设置有隔断环,所述活塞和隔断环滑动连接在后盖的内部,所述后盖和活塞之间通过隔断环形成第一油腔和第二油腔,且第一油管和第二油管的底部分别延伸至第一油腔和第二油腔的内部。

5、优选的,所述主轴的内表面开设有环槽,所述拉杆的外表面且位于环槽的内部设置有压环所述环槽的内侧面和压环的侧面之间设置有碟簧。

6、优选的,所述拉杆的前端且位于主轴的前端内部等距离且呈圆周状设置有若干组限位件,所述主轴的前端连接有刀具,所述刀具的尾端位于若干组限位件的内部。

7、优选的,所述锁止组件包括互为啮合连接的后齿环和前齿环,所述后齿环的后端设置有外环和内环,所述外环和内环之间设置有支撑环,且内环的外表面和支撑环的内表面均设置有相适配的斜面,所述后齿环通过外环和内环连接在主体的内部。

8、优选的,所述前齿环的内部设置有套环,所述前齿环前后滑动连接在套环的外部,所述前齿环的外部设置有连接环,所述套环套接在主轴的外部,且为固定连接。

9、优选的,所述外环、内环和支撑环之间形成第三油腔,且第三油管的底部与第三油腔相连,所述连接环和前齿环之间形成第四油腔,且第四油管的底部与第四油腔相连,所述后齿环和连接环之间形成第五油腔,且第五油管的底部与第五油腔相连。

10、优选的,所述支撑环与内环之间为斜面接触,所述第三油腔中的液压力推动支撑环移动,带动内环同向移动,挤压后齿环,让后齿环与前齿环卡合更紧密。

11、有益效果

12、本发明提供了一种加工中心主轴双向液压注油换刀机构。与现有技术相比具备以下有益效果:

13、通过液压力的挤压方式,在实现对主轴进行液压锁止的同时,所给予的反向液压力,对后齿环形成支撑,进而促使后齿环所连接内环的不会对主轴里面的轴承形成挤压力,从而对轴承进行保护,延长轴承的使用寿命,降低轴承的更换频率。

技术特征:

1.一种加工中心主轴双向液压注油换刀机构,包括主体(1)以及设置在主体(1)的内部的换刀组件(2),且主体(1)和换刀组件(2)之间通过若干组轴承(3)形成转动连接,其特征在于,所述换刀组件(2)的前端外部且位于主体(1)的前端内部设置有通过反向液压支撑力对主轴上的轴承进行保护的锁止组件(4),所述主体(1)的尾端设置有第一油管(5)和第二油管(6),所述主体(1)的前端设置有第三油管(7)、第四油管(8)和第五油管(9)。

2.根据权利要求1所述的一种加工中心主轴双向液压注油换刀机构,其特征在于,所述换刀组件(2)包括主轴(21),所述主轴(21)的内部前后滑动连接有拉杆(22),所述主轴(21)的后端连接有后盖(23),所述拉杆(22)的后端且位于后盖(23)的内部连接有活塞(24)。

3.根据权利要求2所述的一种加工中心主轴双向液压注油换刀机构,其特征在于,所述活塞(24)的外表面设置有隔断环(25),所述活塞(24)和隔断环(25)滑动连接在后盖(23)的内部,所述后盖(23)和活塞(24)之间通过隔断环(25)形成第一油腔(26)和第二油腔(27),且第一油管(5)和第二油管(6)的底部分别延伸至第一油腔(26)和第二油腔(27)的内部。

4.根据权利要求2所述的一种加工中心主轴双向液压注油换刀机构,其特征在于,所述主轴(21)的内表面开设有环槽(28),所述拉杆(22)的外表面且位于环槽(28)的内部设置有压环(29)所述环槽(28)的内侧面和压环(29)的侧面之间设置有碟簧(210)。

5.根据权利要求2所述的一种加工中心主轴双向液压注油换刀机构,其特征在于,所述拉杆(22)的前端且位于主轴(21)的前端内部等距离且呈圆周状设置有若干组限位件(211),所述主轴(21)的前端连接有刀具(212),所述刀具(212)的尾端位于若干组限位件(211)的内部。

6.根据权利要求1所述的一种加工中心主轴双向液压注油换刀机构,其特征在于,所述锁止组件(4)包括互为啮合连接的后齿环(41)和前齿环(42),所述后齿环(41)的后端设置有外环(43)和内环(44),所述外环(43)和内环(44)之间设置有支撑环(45),且内环(44)的外表面和支撑环(45)的内表面均设置有相适配的斜面,所述后齿环(41)通过外环(43)和内环(44)连接在主体(1)的内部。

7.根据权利要求6所述的一种加工中心主轴双向液压注油换刀机构,其特征在于,所述前齿环(42)的内部设置有套环(46),所述前齿环(42)前后滑动连接在套环(46)的外部,所述前齿环(42)的外部设置有连接环(47),所述套环(46)套接在主轴(21)的外部,且为固定连接。

8.根据权利要求7所述的一种加工中心主轴双向液压注油换刀机构,其特征在于,所述外环(43)、内环(44)和支撑环(45)之间形成第三油腔(48),且第三油管(7)的底部与第三油腔(48)相连,所述连接环(47)和前齿环(42)之间形成第四油腔(49),且第四油管(8)的底部与第四油腔(49)相连,所述后齿环(41)和连接环(47)之间形成第五油腔(410),且第五油管(9)的底部与第五油腔(410)相连。

9.根据权利要求1所述的一种加工中心主轴双向液压注油换刀机构,其特征在于,所述支撑环(45)与内环(44)之间为斜面接触,所述第三油腔(48)中的液压力推动支撑环(45)移动,带动内环(44)同向移动,挤压后齿环(41),让后齿环(41)与前齿环(42)卡合更紧密。

10.根据权利要求1-9所述的任意一项一种加工中心主轴双向液压注油换刀机构,其特征在于,使用方法包括如下步骤:

技术总结

本发明公开了一种加工中心主轴双向液压注油换刀机构,本发明涉及数控加工技术领域,包括主体以及设置在主体的内部的换刀组件,且主体和换刀组件之间通过若干组轴承形成转动连接,换刀组件的前端外部且位于主体的前端内部设置有通过反向液压支撑力对主轴上的轴承进行保护的锁止组件,主体的尾端设置有第一油管和第二油管,主体的前端设置有第三油管、第四油管和第五油管,通过在主轴停止转动时,则对第三油腔和第四油腔内注油,将第五油腔内液油抽出,进而第四油腔内液油推动前齿环向后移动,使前齿环和后齿环啮合,则主体和换刀组件之间处于锁止状态,且第三油腔内液油对支撑环施加推力,避免前齿环对后齿环施加推力,抵消对轴承造成的压力,该结构可快速实现对主轴的锁止和解锁,从而精确实现主轴准停。

技术研发人员:袁晓波,袁超,袁龙全

受保护的技术使用者:东莞堡威自动化科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!