不对称滚卷钢带U型骨架滚压成型方法与流程

不对称滚卷钢带u型骨架滚压成型方法

技术领域

1.本发明涉及一种不对称滚卷钢带u型骨架滚压成型方法,属于汽车密封条加工技术领域。

背景技术:

2.参见图8,在汽车密封条内往往需要内植钢带,作为汽车密封条的骨架部分。现有的u型钢带成型时主要采用等角度滚压成型,并在成型过程中需增加矫直工装进行钢带矫直,用于减少骨架的扭曲变形。由于成型骨架有扭曲现象,增加了挤出口型的调试难度,造成浪费,导致在密封条挤出过程中骨架的位置容易左右偏斜,造成挤出废品增加。

技术实现要素:

3.本发明的目的在于提供一种不对称滚卷钢带u型骨架滚压成型方法,有效消除扭曲应变,减少钢带扭曲的可能,提高钢带的成型质量。

4.本发明的技术方案:一种不对称滚卷钢带u型骨架滚压成型方法,包括以下步骤:

5.步骤一、确定最终形滚轮的设计基准点:首先在cad软件上建立滚压坐标,在滚压坐标上绘制出不对称滚卷钢带u型骨架的截面最终形状,并使不对称滚卷钢带u型骨架的截面长边和短边分别位于x轴两侧,然后在cad软件上计算出不对称滚卷钢带u型骨架的截面惯性轴,并以截面惯性轴为基准建立截面惯性轴坐标,然后将不对称滚卷钢带u型骨架的截面随同截面惯性轴坐标一起旋转截面惯性轴偏移角,使截面惯性轴坐标和滚压坐标重合,此时以不对称滚卷钢带u型骨架截面的中心线在长边圆弧的象限点作为最终形滚轮的设计基准点;

6.步骤二、以最终形滚轮的设计基准点为基础,采用弧长不变展开法逐步展开不对称滚卷钢带u型骨架的截面预压形状,以获取不同截面预压形状的中心线在长边圆弧的象限点,即预压滚轮的设计基准点,相邻两次的截面预压形状需满足关系式:r1=a1/a2*r2,其中r1 和a1分别表示展开前的长边圆弧和长边展开角度,r2和a2分别表示展开后的长边圆弧和长边展开角度;

7.步骤三、采用步骤一获得的最终形滚轮的设计基准点和步骤二获得截面预压形状的设计基准点制作一套最终形滚轮和三套以上的预压滚轮;

8.步骤三、采用预压滚轮对不对称滚卷钢带u型骨架逐步预压成型,最后采用最终形滚轮对不对称滚卷钢带u型骨架定型即可。

9.上述方法中,制作最终形滚轮或预压滚轮时,需保证不对称滚卷钢带u型骨架截面的长边成型角度小于短边成型角度。

10.上述方法中,所述截面惯性轴偏移角的取值范围为10~20度。

11.上述方法中,采用弧长不变展开法逐步展开不对称滚卷钢带u型骨架的截面预压形状时,采用非等角度展开,即a1≠a2,减少钢带扭曲的可能。

12.由于采用了上述技术方案,本发明的优点在于:

13.1、选择不对称滚卷钢带u型骨架截面两侧应变接近的位置为最终形滚轮的设计基准点,用于削弱不对称滚剪钢带u型骨架成型时两侧的应变差,减小应变较大的长边所需的成型角度,增大应变较小的短边所需的成型角度,从而减轻扭曲现象。

14.2、成型后的钢带扭曲变形现象减少,能有效减少矫直工装的使用,提高不对称滚卷钢带u型骨架成型质量,降低工装设计成本。

15.3、由于钢带相对老方法成型骨架更加平直,在通过口型定位芯时,更加稳定,减少骨架偏斜的风险,降低调机废品,提高产品质量。

附图说明

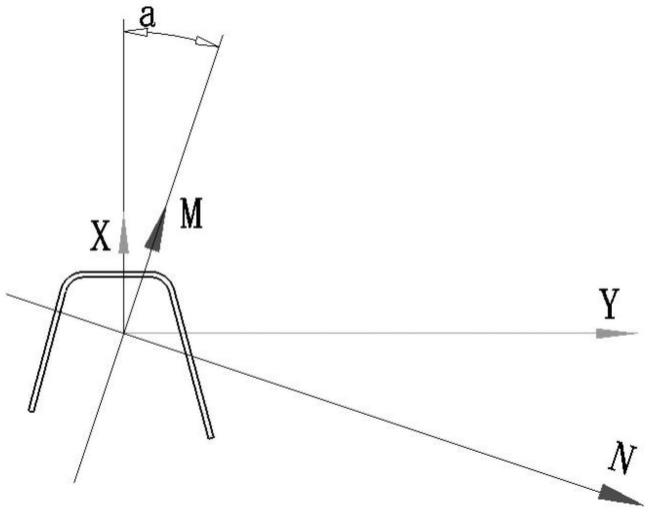

16.图1为不对称滚卷钢带u型骨架的截面最终形状位于截面惯性轴坐标和滚压坐标中的示意图;

17.图2为不对称滚卷钢带u型骨架的截面旋转截面惯性轴偏移角后的示意图;

18.图3为不对称滚卷钢带u型骨架的截面采用弧长不变展开法逐步展开时的示意图;

19.图4为实施例中不对称滚卷钢带u型骨架的截面采用弧长不变展开法逐步展开时的示意图;

20.图5为实施例中用于成型不对称滚卷钢带u型骨架的最终形滚轮和预压滚轮的示意图。

21.图6为不对称滚卷钢带u型骨架展平时的局部结构示意图;

22.图7为不对称滚卷钢带u型骨架预压成型后的局部结构示意图;

23.图8为不对称滚卷钢带u型骨架与汽车密封条组装后的截面图。

具体实施方式

24.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和实施例对本发明作进一步的详细说明。

25.本发明的实施例:不对称滚卷钢带u型骨架滚压成型方法,包括以下步骤:

26.步骤一、确定最终形滚轮的设计基准点:参见图1,首先在cad 软件上建立滚压坐标x-y,在滚压坐标x-y上绘制出不对称滚卷钢带 u型骨架a的截面最终形状,并使不对称滚卷钢带u型骨架a的截面长边和短边分别位于x轴两侧,然后在cad软件上计算出不对称滚卷钢带u型骨架a的截面惯性轴m,并以截面惯性轴m为基准建立截面惯性轴坐标m-n,然后将不对称滚卷钢带u型骨架a的截面随同截面惯性轴坐标m-n一起旋转截面惯性轴偏移角α,所述截面惯性轴偏移角α的取值范围为10~20度;使截面惯性轴坐标m-n和滚压坐标x-y 重合,参见图2,此时以不对称滚卷钢带u型骨架a截面的中心线在长边圆弧r的象限点作为最终形滚轮的设计基准点;

27.步骤二、参见图3,以最终形滚轮的设计基准点为基础,采用弧长不变展开法逐步展开不对称滚卷钢带u型骨架a的截面预压形状,以获取不同截面预压形状的中心线在长边圆弧r的象限点,即预压滚轮的设计基准点,相邻两次的截面预压形状需满足关系式: r1=a1/a2*r2,其中r1和a1分别表示展开前的长边圆弧和长边展开角度,r2和a2分别表示展开后的长边圆弧和长边展开角度;采用弧长不变展开法逐步展开不对称滚卷钢带u型骨架a的截面预压形状时,采用非等角度展开,即a1≠a2,减少钢带扭曲的现象;

28.步骤三、采用步骤一获得的最终形滚轮的设计基准点和步骤二获得截面预压形状的设计基准点制作一套最终形滚轮和三套以上的预压滚轮;为了削弱不对称滚剪钢带u型骨架成型时两侧的应变差,本实施例中采用五套预压滚轮和一套最终形滚轮对不对称滚剪钢带u 型骨架分步成型。参见图4,五套预压滚轮和一套最终形滚轮需要根据不对称滚卷钢带u型骨架a的截面长边和短边成型角度进行设计,需保证不对称滚卷钢带u型骨架a截面的长边成型角度小于短边成型角度。

29.步骤三、参见图6,不对称滚卷钢带u型骨架a的初始状态为连续带状结构,参见图5,采用预压滚轮对不对称滚卷钢带u型骨架a 逐步预压成型。参见图7,预压成型后,在不对称滚卷钢带u型骨架 a两侧折弯,形成长边和短边;最后采用最终形滚轮对不对称滚卷钢带u型骨架a定型即可。

技术特征:

1.一种不对称滚卷钢带u型骨架滚压成型方法,其特征在于包括以下步骤:步骤一、确定最终形滚轮的设计基准点:首先在cad软件上建立滚压坐标(x-y),在滚压坐标(x-y)上绘制出不对称滚卷钢带u型骨架的截面最终形状,并使不对称滚卷钢带u型骨架的截面长边和短边分别位于x轴两侧,然后在cad软件上计算出不对称滚卷钢带u型骨架的截面惯性轴(m),并以截面惯性轴(m)为基准建立截面惯性轴坐标(m-n),然后将不对称滚卷钢带u型骨架的截面随同截面惯性轴坐标(m-n)一起旋转截面惯性轴偏移角(α),使截面惯性轴坐标(m-n)和滚压坐标(x-y)重合,此时以不对称滚卷钢带u型骨架截面的中心线在长边圆弧(r)的象限点作为最终形滚轮的设计基准点;步骤二、以最终形滚轮的设计基准点为基础,采用弧长不变展开法逐步展开不对称滚卷钢带u型骨架的截面预压形状,以获取不同截面预压形状的中心线在长边圆弧(r)的象限点,即预压滚轮的设计基准点,相邻两次的截面预压形状需满足关系式:r1=a1/a2*r2,其中r1和a1分别表示展开前的长边圆弧和长边展开角度,r2和a2分别表示展开后的长边圆弧和长边展开角度;步骤三、采用步骤一获得的最终形滚轮的设计基准点和步骤二获得截面预压形状的设计基准点制作一套最终形滚轮和三套以上的预压滚轮;步骤三、采用预压滚轮对不对称滚卷钢带u型骨架逐步预压成型,最后采用最终形滚轮对不对称滚卷钢带u型骨架定型即可。2.根据权利要求1所述的不对称滚卷钢带u型骨架滚压成型方法,其特征在于:制作最终形滚轮或预压滚轮时,需保证不对称滚卷钢带u型骨架截面的长边成型角度小于短边成型角度。3.根据权利要求1所述的不对称滚卷钢带u型骨架滚压成型方法,其特征在于:所述截面惯性轴偏移角(α)的取值范围为10~20度。4.根据权利要求1所述的不对称滚卷钢带u型骨架滚压成型方法,其特征在于:采用弧长不变展开法逐步展开不对称滚卷钢带u型骨架的截面预压形状时,采用非等角度展开,即a1≠a2,减少钢带扭曲的现象。

技术总结

本发明公开了一种不对称滚卷钢带U型骨架滚压成型方法,该方法首先确定最终形滚轮的设计基准点,然后以最终形滚轮的设计基准点为基础,采用弧长不变展开法逐步展开不对称滚卷钢带U型骨架的截面预压形状,以获取不同截面预压形状的中心线在长边圆弧的象限点,即预压滚轮的设计基准点,采用最终形滚轮的设计基准点和截面预压形状的设计基准点制作一套最终形滚轮和三套以上的预压滚轮;采用预压滚轮对不对称滚卷钢带U型骨架逐步预压成型,最后采用最终形滚轮对不对称滚卷钢带U型骨架定型即可。本发明的方法使成型后的钢带无扭曲变形现象,能有效减少矫直工装的使用,提高不对称滚卷钢带U型骨架成型质量,降低工装设计成本。降低工装设计成本。

技术研发人员:徐超 马丽铭 杨文 郑伟

受保护的技术使用者:贵州红阳密封件有限责任公司

技术研发日:2022.10.27

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1