一种带腔封严环校形与钎焊复合的真空钎焊方法与流程

1.本发明属于航空发动机制造技术领域,尤其涉及一种带腔封严环校形与钎焊复合的真空钎焊方法,用于蜂窝封严环的钎焊制造。

背景技术:

2.蜂窝封严件是航空发动机重要结构件,在发动机冷热端部件中均有应用。蜂窝封严是一种可磨耗气封件,设计时允许预留较小安装间隙,甚至无安装间隙,可以对转静子间隙中的气体流动起到有效地抑制作用,从而降低泄漏损失,提高航空发动机效率,保证航空发动机的稳定高效运行;蜂窝密封还具有收集微小水滴进行去湿的功能,减少了水滴对叶片的冲蚀,提高了叶片的使用寿命和安全性。

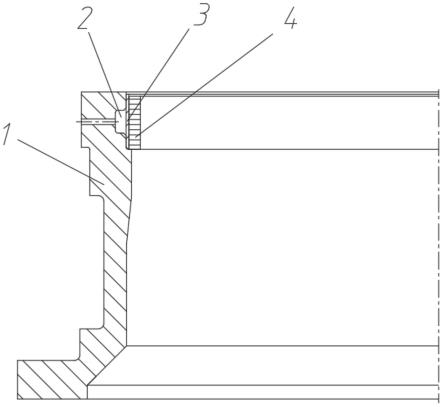

3.某航空发动机低压涡轮盘心封严环是一种典型的蜂窝封严结构件,如图1所示,包括gh4169盘心封严环、gh536过渡蜂窝环及gh536蜂窝芯4三个零件,利用商用镍基合金bni2真空钎焊而成。gh4169盘心封严环上设计有一环形集气腔,具有结构减重、冷却蜂窝的作用,从而一定程度提高构件使用温度和使用可靠性。gh536过渡蜂窝环为厚度约为1mm的薄壁环形件,起到集气腔密封、支撑gh536蜂窝芯4的作用。该种带冷却集气腔的蜂窝封严结构件在航空发动机零组件中极为罕见,为基于提升发动机整机性能和可靠性制造双重导向下的创新结构件。

4.组件分为二步钎焊制造,首先进行盘心封严环和过渡蜂窝环的钎焊,确保钎焊质量合格后,再进行蜂窝芯4的钎焊,以确保最终产品质量。由于该组件结构的特殊性、材料的差异性,导致组件在第一步钎焊制造时始终存在一次钎焊焊合率低、成品报废率高的问题,具体原因分析如下:

5.(1)由于盘心封严环和过渡蜂窝环材料热膨胀系数存在较大差异,钎焊时两零件间的周向热态间隙约为0.4-0.5mm,远超出bni2钎料的最大间隙填充能力,导致焊缝存在缺陷或钎料缺失。

6.(2)钎焊前,蜂窝环上下端面与盘心封严环内径壁面,通过储能点焊定位,以确保两者高温下无窜动并保证钎焊间隙。由于盘心封严环因集气腔而存在结构不连续,在储能点焊焊点的作用下受到过渡蜂窝环的限制作用,在钎焊升温过程中,在周向和轴向产生不均匀的热膨胀变形,从而导致腔体部分焊缝间隙不可控,进一步影响了液态钎料金属填缝,产生焊缝缺陷或钎料缺失。

7.(3)现有真空钎焊入炉夹具选材和结构设计不合理,夹具胀块材料为gh3044,线膨胀系数与gh536相当且略低于gh4169,只能约束过渡蜂窝环直径尺寸,而无法减小过渡蜂窝环与盘心封严环的热态间隙;夹具缺少外部约束状态,对因盘心封严环结构不连续产生的不均匀热变形无约束。综上,现有夹具未能达到有效的热态间隙抑制效果。

8.(4)为了提高组件成品率,采用了增加预置钎料用量、多次补焊的工艺手段,一方面多余钎料在集气腔内堆积影响集气腔气流流动和使用效果,另一方面,依靠提高钎料用量实现钎焊缝填充,钎焊缝金属增多,其中的低熔点化合物数量和宽度均增加,使得钎焊缝

硬脆易开裂、在第二步钎焊蜂窝芯4时易重熔且无法检测,最终影响组件长期使用的可靠性和安全性。

技术实现要素:

9.针对现有技术存在的不足,本发明提供一种带腔封严环校形与钎焊复合的真空钎焊方法,解决低压涡轮盘心封严环组件的一次钎焊合格率低、废品率高及其隐藏的使用安全和可靠性问题,将过渡蜂窝环热胀形、盘心封严环控形与真空钎焊相结合,实现异种材料和带腔结构钎焊的热态间隙控制,最终提高组件一次钎焊合格率,提高组件使用安全性和可靠性。

10.一种带腔封严环校形与钎焊复合的真空钎焊方法,具体包括以下步骤:

11.步骤一:单件准备:分别准备盘心封严环与过渡蜂窝环;

12.步骤二:钎料预置;

13.步骤三:装配定位焊;

14.步骤四:入炉夹具装配;

15.步骤五:补充预置钎料:在盘心封严环与过渡蜂窝环外露的对接缝处周向均匀涂覆膏状钎料;

16.步骤六:真空钎焊;

17.步骤七:焊后检测:焊后采用目视检查、超声波检查评价钎焊缝质量,满足盘心封严环组件钎焊标准的二级钎焊缝质量要求。

18.所述步骤一中对盘心封严环内径进行配车加工,使盘心封严环与过渡蜂窝环周向装配间隙为0.10mm~0.15mm。

19.所述步骤二的具体操作是:在盘心封严环待钎焊面的底平面转接r处预置调配的bni-2膏状钎料,随后将0.05mm厚bni-2箔带钎料铺设至盘心封严环两个待钎焊环形面,使箔带钎料边缘凸出于集气腔1.5mm~2.0mm;利用储能点焊对箔带钎料进行周向均布定位焊,打磨去除凸出的定位焊点;在箔带钎料与盘心封严环内径壁面形成的两个微型槽中预置调配的bni-2膏状钎料。

20.所述步骤三的具体操作是:将过渡蜂窝环装配至盘心封严环内孔中,使过渡蜂窝环下平面与盘心封严环底平面接触;采用储能点焊在过渡蜂窝环上下端面与盘心封严环接触处进行周向均布16点定位。

21.所述步骤四中所采用的入炉夹具包括夹具主体,所述夹具主体上开设有环形的凹槽,用于放置并固定待焊的组件;所述夹具主体中部沿周向均布有多个导向槽,导向槽上部设置有扇形胀块,扇形胀块向外胀出能够与过渡蜂窝环周向接触;扇形胀块的膨胀系数大于过渡蜂窝环的膨胀系数;螺钉从导向块底部穿过,末端固定在扇形胀块底部,将导向块固定在导向槽内;所述导向块四周与导向槽存在间隙;所述扇形胀块的外径与过渡蜂窝环内径相同,相邻两扇形胀块间的间隙为5mm;所述扇形胀块靠近夹具中部的面为斜锥面,锥体与扇形胀块的斜锥面配合,锥体向下移动,能够带动扇形胀块及与其连接的导向块向四周移动;夹具主体中部开设有通孔,芯轴穿过通孔能够沿通孔上下移动;芯轴底部与夹具主体通过轴肩定位;所述芯轴上部开设有芯轴型孔,楔块穿过芯轴型孔置于锥体上部,通过向下按压楔块间接使锥体向下移动,从而带动扇形胀块向四周移动;所述夹具主体上部靠近最

外侧通过螺钉ii固定有环形限位环;限位环内径与盘心封严环待钎焊位置外径相同;所述扇形胀块上部安装有压环,所述压环为整环,其内径比扇形胀块止口外径大2mm;

22.所述夹具中,除螺钉和螺钉ii外,其他零部件的材料均与盘心封严环的材料相同,为gh4169合金。

23.所述导向槽的宽度比导向块大2mm,导向槽长度比导向块单边大4mm。

24.所述限位环为6个环段组成,每个环段通过2个螺钉ii与夹具主体连接,相邻两个环段间间隙为5mm。

25.所述导向槽为六个,扇形胀块数量为六个,通过螺钉ii与导向块连接。

26.所述步骤四的具体操作为:将入炉夹具的压环、楔块、锥体拆卸下来,使芯轴向下移动,脱离锥体;推动扇形胀块,使其向芯轴方向移动;拆除环形限位环,将步骤三中装配定位焊完的组件放置到入炉夹具中,调整组件位置使其位于夹具居中放置,将芯轴上移并将楔块安装至芯轴的芯轴型孔中;调整楔块、芯轴、锥体、扇形胀块,使锥体上端面与扇形胀块上端面周向高度差一致;将限位环安装至夹具主体上,使限位环内径与盘心封严环外径接触,锁紧螺钉ii;调整楔块使锥体下压,推动扇形胀块与过渡蜂窝环周向均匀接触,检查锥体上端面与扇形胀块上端面周向高度差一致,将压环安装至扇形胀块上。

27.所述步骤六中,将装配完成的夹具放置到真空钎焊炉中,将载荷热电偶放置在入炉夹具上,调整热电偶端头,使热电偶端头与待钎焊部位距离为10mm~15mm;关闭真空钎焊炉门并抽真空至4

×

10-2

pa后,以8℃~12℃/min升温到热电偶值为500℃~600℃,保温10min~20min;待真空压力小于4

×

10-2

pa,继续以8℃~12℃/min升温到热电偶值为920℃~940℃,保温15min~30min;再以5℃~10℃/min升温到热电偶值为1030℃~1080℃,保温15min~25min;零件在真空炉中随炉降至热电偶值为900℃后,冲入氩气快速冷却至热电偶值为150℃以下出炉。

28.本发明的有益效果是:

29.(1)利用过渡蜂窝环内径热胀形的间隙补偿作用,引入了箔带钎料,实现大面积钎焊的钎料预填充,从而提升了钎料预置的成功率和可操作性。

30.(2)利用主体材料与盘心封严环相同的真空钎焊入炉夹具,基于过渡蜂窝环内径热胀形,通过限位环对带集气腔盘心封严环不均匀变形的外径限位控形,实现了异种材料和带腔结构钎焊时的热态间隙控制。

31.(3)形成了带腔封严环校形与钎焊复合的真空钎焊方法,提高了组件一次钎焊合格率,提高了组件使用安全性和可靠性。

附图说明

32.图1为低压涡轮盘心封严环的结构示意图;

33.图2为采用本发明进行真空钎焊时钎料预置示意图;

34.图3为采用本发明进行真空钎焊时过渡蜂窝环的装配定位示意图;

35.图4为本发明中所提供的入炉夹具的装配示意图;

36.其中,

37.1-盘心封严环,2-集气腔,3-过渡蜂窝环,4-蜂窝芯,5-盘心封严环待钎焊面的底平面转接r处,6-箔带钎料,7-定位焊处,8-压环,9-楔块,10-芯轴,11-锥体,12-扇形胀块,

13-限位环,14-螺钉,15-导向槽,16-导向块,17-夹具主体,18-螺钉ii,19-微型槽。

具体实施方式

38.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明的技术方案和效果作详细描述。

39.一种带腔封严环校形与钎焊复合的真空钎焊方法,具体包括以下步骤:

40.步骤一:单件准备

41.分别准备盘心封严环1与过渡蜂窝环3,并对盘心封严环1内径进行配车加工,使盘心封严环1与过渡蜂窝环3周向装配间隙为0.10mm。

42.步骤二:钎料预置

43.在盘心封严环待钎焊面的底平面转接r处5预置调配的bni-2膏状钎料,随后将0.05mm厚bni-2箔带钎料6铺设至盘心封严环1两个待钎焊环形面,使箔带钎料6边缘凸出于集气腔21.8mm;利用储能点焊对箔带钎料6进行周向均布定位焊,打磨去除凸出的定位焊点。在箔带钎料6与盘心封严环1内径壁面形成的两个微型槽19中预置调配的bni-2膏状钎料,如图2所示。

44.由于引入了箔带钎料6,使箔带钎料6与盘心封严环1内径壁面形成微型槽19,为膏状钎料的预置提供了储料空间,使得膏状钎料预置的可操作性提高,有利于提高钎料预置成功率。

45.步骤三:装配定位焊

46.将过渡蜂窝环3装配至盘心封严环1内孔中,使过渡蜂窝环3下平面与盘心封严环1底平面接触,如图3所示。采用储能点焊在过渡蜂窝环3上下端面与盘心封严环1接触处进行周向均布16点定位,其中一处定位焊处7如图3所示。

47.由于过渡蜂窝环3厚度仅为1mm,在装配时可利用其壁薄、刚性差的特点,使其微变形安装至盘心封严环1内孔中。

48.步骤四:入炉夹具装配

49.将步骤三中装配定位焊完成的过渡蜂窝环3与盘心封严环1组成的组件装配至入炉夹具中,入炉夹具装配如图4所示。所述入炉夹具包括夹具主体17,所述夹具主体17上开设有环形的凹槽,用于放置并固定待焊的组件;所述夹具主体17中部沿周向均布有多个导向槽15,导向槽15上部设置有扇形胀块12,扇形胀块12向外胀出能够与过渡蜂窝环3周向接触;扇形胀块12的膨胀系数大于过渡蜂窝环3的膨胀系数;螺钉14从导向块16底部穿过,末端固定在扇形胀块12底部,将导向块16固定在导向槽15内;所述导向块16四周与导向槽15存在间隙,本实施例中,所述导向槽15的宽度比导向块16大2mm,导向槽15长度比导向块16单边大4mm。所述扇形胀块12的外径与过渡蜂窝环3内径相同,相邻两扇形胀块12间的间隙为5mm,由于材料与盘心封严环1相同,具有比过渡蜂窝环3更大的线膨胀系数,因此在钎焊时具有更大的周向膨胀量,从而起到对过渡蜂窝环3胀形的效果,以减小过渡蜂窝环3外径与盘心封严环1内径高温时热膨胀差异,从而补偿因异种材料线膨胀系数差异造成的过大热态间隙。

50.所述导向块16底部具有比导向槽15长、宽尺寸均大9mm的安装板,其上布置有两处螺钉孔,用于使螺钉ii 18穿过导向块16与扇形胀块12连接紧固。

51.所述扇形胀块12靠近夹具中部的面为斜锥面,锥体11与扇形胀块12的斜锥面配合,锥体11向下移动,能够带动扇形胀块12及与其连接的导向块16向四周移动,实现对过渡蜂窝环3的热胀形,移动的距离为导向块16与导向槽15间的间隙。

52.所述夹具主体17中部开设有通孔,芯轴10穿过通孔能够沿通孔上下移动;芯轴10底部与夹具主体17通过轴肩定位,用于对芯轴10在夹具主体17上移动的限位,以防在芯轴10移动过程中穿出夹具主体17。所述芯轴10上部开设有芯轴型孔,楔块9穿过芯轴型孔置于锥体11上部,通过向下按压楔块9间接使锥体11向下移动,从而带动扇形胀块12向四周移动。

53.所述夹具主体17上部靠近最外侧通过螺钉ii 18固定有限位环13,实现对盘心封严环1的控形。所述限位环为6个环段组成,每个环段通过2个螺钉ii 18与夹具主体17连接,相邻两个环段间间隙为5mm。限位环内径与盘心封严环1待钎焊位置外径相同。

54.所述扇形胀块12上部安装有压环8,所述压环8为整环,其内径比扇形胀块12止口外径大2mm,当钎焊完成冷却后,压环8因冷却回缩并带动扇形胀块12一同回缩,以避免扇形胀块12回缩受阻而影响组件尺寸。

55.本实施例中所述导向槽15为六个,扇形胀块12数量为六个,通过螺钉ii 18与导向块16连接。

56.所述入炉夹具中,除螺钉14和螺钉ii 18外,其他零部件的材料均与盘心封严环1的材料相同,为gh4169合金。

57.装配时,将入炉夹具的压环8、楔块9、锥体11拆卸下来,使芯轴10向下移动,脱离锥体11;推动扇形胀块12,使其向芯轴10方向移动;拆除限位环13,将步骤三中装配定位焊完的组件放置到入炉夹具中,调整组件位置使其位于夹具居中放置,将芯轴10上移并将楔块9安装至芯轴10的芯轴型孔中;调整楔块9、芯轴10、锥体11、扇形胀块12,使锥体11上端面与扇形胀块12上端面周向高度差一致;将限位环安装至夹具主体17上,使限位环内径与盘心封严环1外径接触,锁紧螺钉ii 18;调整楔块9使锥体11下压,推动扇形胀块12与过渡蜂窝环3周向均匀接触,检查锥体11上端面与扇形胀块12上端面周向高度差一致,将压环8安装至扇形胀块12上。

58.由于盘心封严环1待钎焊部位有环形集气腔2,结构不连续,在钎焊时,盘心封严环1在储能点焊焊点的作用下受到过渡蜂窝环3的限制作用,周向和轴向产生不均匀的热膨胀变形,造成腔体位置与过渡蜂窝环3的局部配合间隙超过钎料最大填充间隙,影响钎料润湿填缝,最终形成焊接缺陷或钎料缺失。限位环13选用与盘心封严环1相同的材料,这样限位环和盘心封严环1具有相同的热膨胀量,达到抑制盘心封严环1周向不均匀变形的目的,从而调整盘心封严环1与过渡蜂窝环3的周向间隙,以满足钎焊要求。

59.步骤五:补充预置钎料

60.在盘心封严环1与过渡蜂窝环3外露的对接缝处周向均匀涂覆膏状钎料。

61.步骤六:真空钎焊

62.本实施例中,将装配完成的夹具放置到真空钎焊炉中,将载荷热电偶放置在入炉夹具上,调整热电偶端头,使热电偶端头与待钎焊部位距离为10mm~15mm。关闭真空钎焊炉门并抽真空至4

×

10-2

pa后,以10℃/min升温到热电偶值为550℃,保温15min;待真空压力小于4

×

10-2

pa,继续以10℃/min升温到热电偶值为940℃,保温20min;再以8℃/min升温到热

电偶值为1040℃,保温20min。零件在真空炉中随炉降至热电偶值为900℃后,冲入氩气快速冷却至热电偶值为150℃以下出炉。

63.步骤七:焊后检测

64.焊后采用目视检查、超声波检查评价钎焊缝质量,满足盘心封严环1组件钎焊标准的二级钎焊缝质量要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1