一种整体叶盘叶片铣削与位置度检测基准保持统一的方法与流程

1.本发明属于位置度检测技术领域,具体涉及一种整体叶盘叶片铣削与位置度检测基准保持统一的方法。

背景技术:

2.整体叶盘是将传统结构的叶片和轮盘设计成整体结构,避免了榫头的气流损失,使得航空发动机的推重比和可靠性显著提升。其中,整体叶盘叶片的位置精度是影响航空发动机气流稳定性的重要指标。

3.整体叶盘叶片数控铣削工序是保证其位置精度的关键工序。整体叶盘的铣削的径向基准、轴向基准、角向基准都在铣削工装上,而零件与工装的基准是通过较严格的公差进行控制。但是,为了保证零件的装夹方便,径向基准和角向基准都是间隙配合,仅轴向基准为紧密贴合。整体叶盘叶片铣削加工完毕进行三坐标检测时,需要拆卸工装,以零件上的对应的径向基准、轴向基准与角向基准建立坐标。由于径向基准和角向基准为间隙配合,导致铣削基准与检测基准必然存在基准误差,从而导致三坐标检测的叶片形位精度不是真实的,存在失真现象。此问题对叶片的位置度影响最为严重。经实际验证,直径为¢800mm的整体叶盘,当径向基准和角向基准间隙均为0.03mm,且方向相异时,影响到叶尖截面的位置度偏差最大,这种极限偏差已经超出整体叶盘叶尖位置度的设计公差允许范围,而对于直径更大的整体叶盘而言,其检测失真情况更为严重。而这样的检测结果将直接导致产品报废。

技术实现要素:

4.本发明提供一种整体叶盘叶片铣削与位置度检测基准保持统一的方法,能够解决零件与夹具的装配误差而引起的位置度检测失真问题,保证检测结果真实度。

5.本发明的技术方案如下:

6.一种整体叶盘叶片铣削与位置度检测基准保持统一的方法,将整体叶盘叶片的铣削设备及位置度检测设备上分别设置一致的零点定位系统;将整体叶盘叶片安装在零点定位工装上,零点定位工装上设有用于定位整体叶盘叶片的轴向基准、径向基准与角向基准;将零点定位工装与铣削设备的零点定位系统配合安装,整体叶盘叶片进行铣削加工;铣削加工完成后,将零点定位工装与位置度检测设备的零点定位系统配合安装,进行检测。检测工序继承了铣削工序的基准,从而实现了铣削工序与检测工序的基准统一。

7.进一步地,所述的整体叶盘叶片铣削与位置度检测基准保持统一的方法,所述零点定位工装的底部设有定心接头、四个拉紧接头、角向接头和防错销,定心接头设置在所述零点定位工装的底面中心处,角向接头及四个拉紧接头沿定心接头的圆周均布,所述防错销及角向接头以定心接头为轴对称设置;所述零点定位系统包括定心接头接纳器、四个拉紧接头接纳器、角向接头接纳器和防错销孔,分别与定心接头、四个拉紧接头、角向接头和防错销位置对应。

8.进一步地,所述的整体叶盘叶片铣削与位置度检测基准保持统一的方法,具体包

括如下步骤:

9.步骤一:在整体叶盘叶片的铣削设备和位置度检测设备上配置一致的零点定位系统;

10.步骤二:制备与零点定位系统配套的零点定位工装,保证零点定位工装与零点定位系统间的重复定位精度小于0.005mm;通过零点定位工装保证机床角向与零件加工角向固定不变,并记录实际值;

11.步骤三:检测零点定位工装的轴向基准和角向基准,并记录为基准值;

12.步骤四:在预调工作台上完成整体叶盘叶片毛坯零件在零点定位工装上的装夹;

13.步骤五:装夹零件的零点定位工装与铣削设备的零点定位系统配合安装,输入轴向基准和角向基准值,整体叶盘叶片进行铣削加工;

14.步骤六:整体叶盘叶片铣削完毕后,将带有零件的零点定位工装与位置度检测设备的零点定位系统配合安装,输入轴向基准和角向基准值,进行整体叶盘叶片形位精度检测。

15.本发明的有益效果为:1)可规避由于基准面配合误差而引起的零件检测失真甚至造成零件报废的可能;2)可降低高档五坐标加工中心和高精度三坐标检测设备95%以上的装夹辅助时间。

附图说明

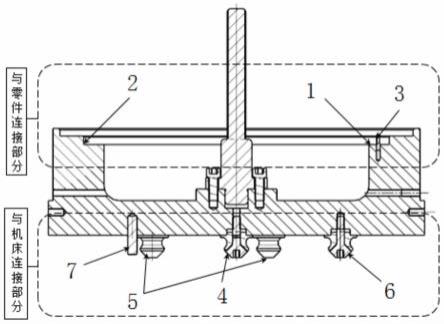

16.图1为零点定位工装示意图;

17.图2为零点定位系统示意图;

18.图3为零件装夹在零点定位工装上的示意图。

具体实施方式

19.如图1-3所示,一种整体叶盘叶片铣削与位置度检测基准保持统一的方法,具体包括如下步骤:

20.步骤一:在整体叶盘叶片的铣削设备和位置度检测设备上配置一致的零点定位系统;

21.步骤二:制备与零点定位系统配套的零点定位工装,零点定位工装上设有用于定位整体叶盘叶片的轴向基准1、径向基准2与角向基准3,零点定位工装的底部设有定心接头4、四个拉紧接头5、角向接头6和防错销7,定心接头4设置在所述零点定位工装的底面中心处,角向接头6及四个拉紧接头5沿定心接头4的圆周均布,所述防错销7及角向接头6以定心接头4为轴对称设置;所述零点定位系统包括定心接头接纳器8、四个拉紧接头接纳器9、角向接头接纳器10和防错销孔11,分别与定心接头4、四个拉紧接头5、角向接头6和防错销7位置对应;保证零点定位工装与零点定位系统间的重复定位精度小于0.005mm;通过零点定位工装保证机床角向与零件加工角向固定不变,并记录实际值;

22.步骤三:检测零点定位工装的轴向基准1和角向基准3,并记录为基准值;

23.步骤四:在预调工作台上完成整体叶盘叶片毛坯零件12在零点定位工装上的装夹;

24.步骤五:装夹零件12的零点定位工装与铣削设备的零点定位系统配合安装,输入

轴向基准1和角向基准3值,整体叶盘叶片进行铣削加工;

25.步骤六:整体叶盘叶片铣削完毕后,将带有零件12的零点定位工装与位置度检测设备的零点定位系统配合安装,输入轴向基准1和角向基准3值,进行整体叶盘叶片形位精度检测。

技术特征:

1.一种整体叶盘叶片铣削与位置度检测基准保持统一的方法,其特征在于,将整体叶盘叶片的铣削设备及位置度检测设备上分别设置一致的零点定位系统;将整体叶盘叶片安装在零点定位工装上,零点定位工装上设有用于定位整体叶盘叶片的轴向基准、径向基准与角向基准;将零点定位工装与铣削设备的零点定位系统配合安装,整体叶盘叶片进行铣削加工;铣削加工完成后,将零点定位工装与位置度检测设备的零点定位系统配合安装,进行检测。2.根据权利要求1所述的整体叶盘叶片铣削与位置度检测基准保持统一的方法,其特征在于,所述零点定位工装的底部设有定心接头、四个拉紧接头、角向接头和防错销,定心接头设置在所述零点定位工装的底面中心处,角向接头及四个拉紧接头沿定心接头的圆周均布,所述防错销及角向接头以定心接头为轴对称设置;所述零点定位系统包括定心接头接纳器、四个拉紧接头接纳器、角向接头接纳器和防错销孔,分别与定心接头、四个拉紧接头、角向接头和防错销位置对应。3.根据权利要求1所述的整体叶盘叶片铣削与位置度检测基准保持统一的方法,其特征在于,具体包括如下步骤:步骤一:在整体叶盘叶片的铣削设备和位置度检测设备上配置一致的零点定位系统;步骤二:制备与零点定位系统配套的零点定位工装,保证零点定位工装与零点定位系统间的重复定位精度小于0.005mm;通过零点定位工装保证机床角向与零件加工角向固定不变,并记录实际值;步骤三:检测零点定位工装的轴向基准和角向基准,并记录为基准值;步骤四:在预调工作台上完成整体叶盘叶片毛坯零件在零点定位工装上的装夹;步骤五:装夹零件的零点定位工装与铣削设备的零点定位系统配合安装,输入轴向基准和角向基准值,整体叶盘叶片进行铣削加工;步骤六:整体叶盘叶片铣削完毕后,将带有零件的零点定位工装与位置度检测设备的零点定位系统配合安装,输入轴向基准和角向基准值,进行整体叶盘叶片形位精度检测。

技术总结

本发明属于位置度检测技术领域,具体涉及一种整体叶盘叶片铣削与位置度检测基准保持统一的方法。技术方案如下:将整体叶盘叶片的铣削设备及位置度检测设备上分别设置一致的零点定位系统;将整体叶盘叶片安装在零点定位工装上,零点定位工装上设有用于定位整体叶盘叶片的轴向基准、径向基准与角向基准;将零点定位工装与铣削设备的零点定位系统配合安装,整体叶盘叶片进行铣削加工;铣削加工完成后,将零点定位工装与位置度检测设备的零点定位系统配合安装,进行检测。检测工序继承了铣削工序的基准,从而实现了铣削工序与检测工序的基准统一。本发明能够解决零件与夹具的装配误差而引起的位置度检测失真问题,保证检测结果真实度。真实度。真实度。

技术研发人员:陈雷 杨惠欣 张旭

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:2022.11.02

技术公布日:2023/1/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1