一种基于圆盘剪切机组的自适应套裁剪切控制方法与流程

本发明涉及金属板料加工,具体的说是一种基于圆盘剪切机组的自适应套裁剪切控制方法。

背景技术:

1、目前,随着国家大力推广开展智慧城市的建设,对承载数字信号设备的多功能灯杆的需求量也逐渐增大。多功能灯杆基本为多节棱锥杆或圆锥杆套接组合的结构方式。来料由开卷校平设备将卷料定长切割为平行四边形,再由圆盘剪切机组纵向分割为两块等腰梯形的板料,如果是等径灯杆模式则分割为两块等宽的矩形板料,然而在实际加工过程中,由于用户订单的多样性,需要频繁调整设备剪切参数和剪切模式,严重制约了全线灯杆的加工效率,因此急需一种基于圆盘剪切机组的自适应套裁剪切控制方法以适应高效率、规模化、自动化加工非标杆具的需要。

技术实现思路

1、为了解决现有技术中上述多功能灯杆板料在圆盘剪切过程中如何快速依据加工工艺调整设备参数实现自动剪切异形板料的技术问题,并提高加工效率、实现规模化、自动化加工,本发明提供了一种基于圆盘剪切机组的自适应套裁剪切控制方法,从而提高多功能灯杆的加工生产效率。

2、为达到上述目的,本发明所采取的技术方案为:

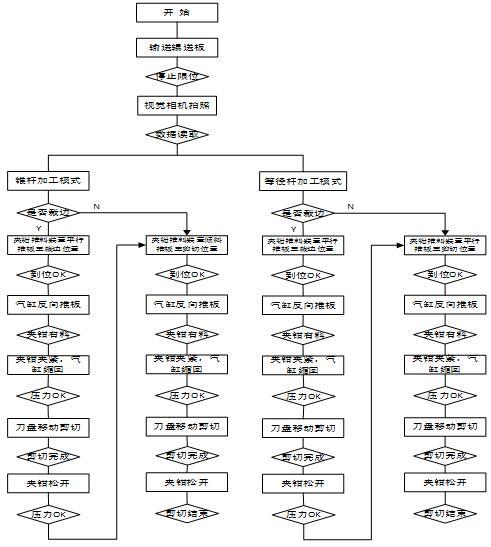

3、一种基于圆盘剪切机组的自适应套裁剪切控制方法,包括以下步骤:

4、步骤一、输送辊送板:钢板由横向输送辊道输送至剪切待料区域,当钢板靠近挡板装置时触发钢板停止光电开关,输送辊道停止运行;

5、步骤二、视觉相机拍照:安装于刀盘移动横梁上的视觉相机自动读取步骤一中来料钢板的二维码信息并将数据发送给微处理器;

6、步骤三、设定加工模式,夹钳预动作:微处理器控制依据读取到的钢板数据和加工工艺数据,自动计算出钢板剪切摆放位置,通过驱动夹钳推料装置的x1伺服电机和夹钳推料装置的x2伺服电机控制夹钳梁达到计算后的钢板剪切斜度位置,微处理器控制剪切梁对面的多组气缸,将位于剪切待料区的钢板推到夹钳梁的夹钳口内,夹钳油缸夹紧钢板后气缸缩回;

7、步骤四、刀盘移动剪切:微处理器控制刀盘旋转伺服电机以设定速度匀速旋转刀盘,并控制刀盘移动横梁伺服电机匀速移动刀盘开始剪切钢板。

8、优选的,所述步骤三中夹钳推料装置包括x1伺服驱动器、与x1伺服驱动器相连的x1伺服电机、x2伺服驱动器、与x2伺服驱动器相连的x2伺服电机。

9、优选的,所述步骤二中微处理器分别与x1伺服驱动器和x2伺服驱动器、x1伺服电机和x2伺服电机控制命令相连。

10、优选的,所述步骤二中的视觉相机对来料钢板工艺数据进行采集,将采集的相关数据通过视觉处理器传输给微处理器,所述视觉处理器与微处理器数据交互。

11、优选的,所述步骤二中的微处理器为s7-1500高性能控制器,数据交互采用profinet协议。

12、本发明与现有技术相比具有以下优点:

13、所述圆盘剪切机组的自适应套裁剪切控制方法包括原始板料信息视觉采集功能,刀盘间隙自动调整功能,板料切割位置自适应调节功能和自动剪切功能于一体,实现原始板料从进板,物料信息识别,设备参数调整,板料切割位置调整到最终自动剪切的全自动加工流程,该控制流程适用于所有多功能灯杆的板料加工。

14、所述原始板料信息视觉采集功能由安装在刀盘移动横梁上的视觉相机将板料物流二维码信息扫码读取到微处理器来实现;所述刀盘间隙自动调整功能由微处理器通过读取原始板料的板厚数据,结合剪切工艺中板厚与刀盘间隙的关系,自动计算出刀盘间隙的目标值,并通过控制间隙调电机正反转实现刀盘间隙自动调整功能。所述板料切割位置自适应调节功能由安装在输送辊道一侧的夹钳推料梁依据读取的原始板料数据和所需成品板料数据,自动计算出夹钳横梁所需的推料斜度,由微处理器控制两个伺服电机实现夹钳横梁的斜度调节,并由输送辊另一侧的气缸推动钢板从而靠紧夹钳横梁,实现板料切割位置自适应调节功能;所述板料自动剪切功能由伺服电机驱动刀盘旋转,从板料端头开始匀速剪切钢板,剪切完成后刀盘抬起并快速返回至初始位置,实现板料的自动剪切功能。所述视觉扫码机构、变频器、伺服电机组件分别与微处理器数据交互,数据交互采用profinet协议。

技术特征:

1.一种基于圆盘剪切机组的自适应套裁剪切控制方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种基于圆盘剪切机组的自适应套裁剪切控制方法,其特征在于,所述步骤三中夹钳推料装置(9)包括x1伺服驱动器(4)、与x1伺服驱动器(4)相连的x1伺服电机(5)、x2伺服驱动器(6)、与x2伺服驱动器(6)相连的x2伺服电机(7)。

3.根据权利要求1或2所述的一种基于圆盘剪切机组的自适应套裁剪切控制方法,其特征在于,所述步骤二中微处理器(1)分别与x1伺服驱动器(4)和x2伺服驱动器(6)、x1伺服电机(5)和x2伺服电机(7)控制命令相连。

4.根据权利要求3所述的一种基于圆盘剪切机组的自适应套裁剪切控制方法,其特征在于,所述步骤二中的视觉相机(2)对来料钢板工艺数据进行采集,将采集的相关数据通过视觉处理器(3)传输给微处理器(1),所述视觉处理器(3)与微处理器(1)数据交互。

5.根据权利要求4所述的一种基于圆盘剪切机组的自适应套裁剪切控制方法,其特征在于,所述步骤二中的微处理器(1)为s7-1500高性能控制器,数据交互采用profinet协议。

技术总结

发明公开了一种基于圆盘剪切机组的自适应套裁剪切控制方法,包括钢板由横向输送辊道输送至剪切待料区域;安装于刀盘移动横梁上的视觉相机自动读取来料钢板信息并发送至微处理器,并依据读取到的钢板数据和加工工艺数据,自动计算出钢板剪切摆放位置,控制夹钳预动作;刀盘以设定速度匀速旋转并开始剪切;本发明压包括原始板料信息视觉采集功能,刀盘间隙自动调整功能,板料切割位置自适应调节功能和自动剪切功能于一体,实现原始板料从进板,物料信息识别,设备参数调整,板料切割位置调整到最终自动剪切的全自动加工流程,该控制流程适用于所有多功能灯杆的板料加工。

技术研发人员:平伟,杨军,安伟伟,陈俊杰,谢舒曼,胡建文,刘玉兵,袁鑫,王亦东,蒋康,郭金亮,刘玉昌,吴璇

受保护的技术使用者:天水锻压机床(集团)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!