带有中间法兰的触头座的制造方法

本发明总体涉及一种触头座的制造方法或工艺。具体而言,本发明涉及一种带有中间法兰的触头座的制造方法。

背景技术:

1、触头座作为电连接器的组成部件被广泛使用。例如,带有中间法兰的触头座广泛使用于超高压导电开关中。由于存在中间法兰,现有技术采用对以法兰为界的一端进行挤压成型并且对以法兰为界的另一端进行切、削等机加工的方式来制造。一方面,这种制造方法机加工时不可避免地要浪费掉相当一部分金属材料,从而增加了产品成本。另一方面,切、削等机加工的效率相对于模压成型来说,生产效率更低。

技术实现思路

1、本发明的目的是提供一种带有中间法兰的触头座的制造方法,其不仅能显著降低金属材料的浪费,而且能提高尤其大规模生产时的生产效率。

2、本发明所要制造的带有中间法兰的触头座具有一体形成的且同轴的第一圆筒部、第二圆筒部以及位于第一圆筒部和第二圆筒部之间的中间法兰,其中第一圆筒部、第二圆筒部和中间法兰具有相同的内径(也就是触头座具有轴向上尺寸一直不变的圆柱形内腔),第一圆筒部和第二圆筒部具有相同的外径,中间法兰的外径则大于第一圆筒部和第二圆筒部的外径。

3、本发明的制造方法包括:

4、提供(实心)圆棒坯料,该圆棒坯料的直径对应于中间法兰的外径(两者基本相等);

5、提供第一凹模,第一凹模具有同轴的圆柱形上腔和圆柱形下腔,圆柱形上腔和圆柱形下腔之间形成过渡(截头)圆锥面,其中圆柱形上腔的直径对应于中间法兰的外径,圆柱形下腔的直径对应于第一圆筒部和第二圆筒部的外径;

6、提供第一凸模,第一凸模具有圆柱形形状,其直径对应于第一圆筒部、第二圆筒部和中间法兰的内径;

7、提供第一圆垫,其直径对应于第一凹模的圆柱形下腔的直径;

8、将第一圆垫置入第一凹模的圆柱形下腔中,并将圆棒坯料置入第一凹模的圆柱形上腔中;

9、将第一凸模与第一凹模对位后,下压第一凸模以对圆棒坯料进行正反复合挤压,直至第一凸模连带圆棒坯料强力压到第一圆垫上,从而形成具有圆柱形内腔的中间棒料,而且中间棒料具有外径对应于第一圆筒部和第二圆筒部外径的第一部段、外径对应于中间法兰外径的第二部段以及位于第一部段和第二部段之间的过渡圆锥部,其中第一部段在内腔端面带有连皮;

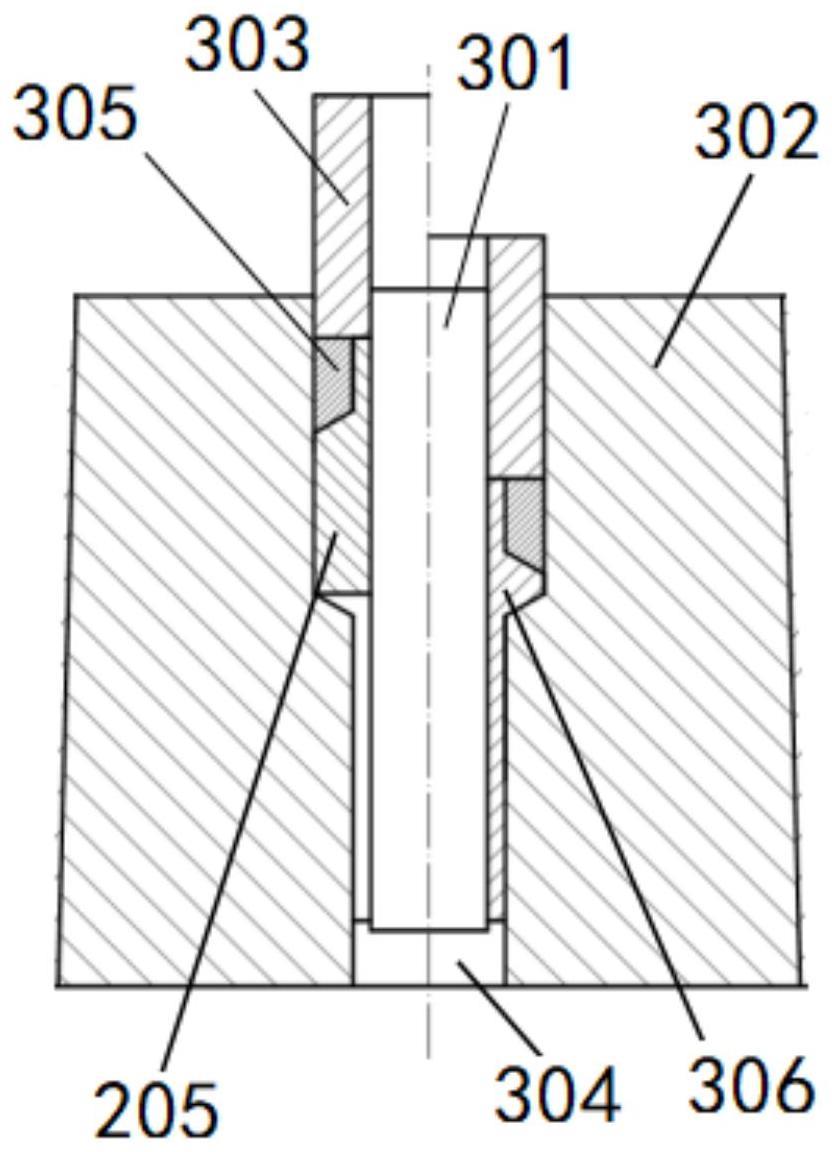

10、提供第二凹模,第二凹模具有同轴的圆柱形上腔和圆柱形下腔,圆柱形上腔和圆柱形下腔之间形成过渡圆锥面,其中圆柱形上腔的直径对应于中间法兰的外径,圆柱形下腔的直径对应于第一圆筒部和第二圆筒部的外径;

11、提供芯轴,芯轴具有圆柱形形状,其直径对应于第一凸模的直径;

12、提供第二圆垫,其直径对应于第二凹模圆柱形下腔的直径,第二圆垫的至少一个端面具有用于与芯轴相接触的第一部分和用于在模压过程中对受压棒料起轴向限位作用的第二部分,第二部分位于第一部分的外围;

13、提供第一部段外径保持模,第一部段外径保持模总体具有圆筒状构造,其内径对应于中间棒料第一部段的外径,外径则对应于中间棒料第二部段的外径,第一端部在装配状态下与中间棒料上端面平齐,第二端部在装配状态下与中间棒料过渡圆锥部构成形状互补配合;

14、提供第二凸模,第二凸模具有圆筒状构造,其内径对应于芯轴的外径,外径则对应于第二凹模圆柱形上腔的直径;

15、将第二圆垫置入第二凹模的圆柱形下腔中,并将中间棒料去除连皮后第一部段朝上地置入第二凹模的圆柱形上腔中;

16、将芯轴置入中间棒料的圆柱形内腔中,使得芯轴下端与第二圆垫的端面的所述第一部分相抵接,而且中间棒料的上端面低于芯轴的上端面或者与其等高;

17、将第一部段外径保持模第一端部朝上地置入第二凹模的圆柱形上腔中并与中间棒料构成装配状态;

18、将第二凸模与第二凹模对位后,下压第二凸模以对中间棒料进行正挤压,直至形成具有触头座轮廓的半成品;以及

19、精饰半成品以去除多余部分,从而形成触头座产品。

20、根据本发明,第一圆垫在装配状态下其上端面到第一凹模上腔下端面的距离优选等于触头座的第一圆筒部和第二圆筒部中的一个圆筒部的轴向长度。第二圆垫在装配状态下其上端面中所述第二部分到第二凹模上腔下端面的距离优选等于触头座的第一圆筒部和第二圆筒部中另一个圆筒部的轴向长度。

21、根据本发明,在下压第二凸模之前,第二凹模的上端面优选高于处于平齐关系的中间棒料上端面和第一部段外径保持模上端面,这样第二凸模下压时会更加稳定。

22、根据本发明,优选地,第二圆垫的端面的所述第一部分形成为凹坑,以容纳芯轴与其相接触的端部;使得能够更加稳固地定位芯轴,以免发生径向移动。

23、根据本发明,第一部段外径保持模优选为两片式或多片式瓣模,以便于安放和取出。

24、根据本发明,可以通过向上顶推第一圆垫从第一凹模中取出中间棒料。另外,也可以通过向上顶推第二圆垫从第二凹模中取出半成品。这种取出方式既方便又不会损坏产品。

25、根据本发明,圆棒坯料优选由包含以下成分(体积分数)的紫铜材料制成:w:10%;碳纤维:0.01%;cr:0.2%;余量为cu。这种材料不但导电性好,而且非常有利于分步挤压成型。

26、在采用上述紫铜材料的情况下,圆棒坯料被加热至第一形变温度后被置入第一凹模中。第一形变温度优选为835℃~865℃,更优选为850℃。另外,中间棒料被加热至第二形变温度后被置入第二凹模中。第二形变温度优选为870℃~890℃,更优选为880℃。上述不同形变温度的设定不但适于其相应的挤压工序,而且还使得挤压产品获得了良好的锻造耐磨性。

27、本发明的制造方法可靠实用,借助分步挤压为主的组合手段制得了性能可靠的触头座,不仅能显著降低金属材料的浪费,而且能提高尤其大规模生产时的生产效率。

技术特征:

1.一种带有中间法兰的触头座的制造方法,该触头座具有一体形成的且同轴的第一圆筒部、第二圆筒部以及位于第一圆筒部和第二圆筒部之间的中间法兰,其中第一圆筒部、第二圆筒部和中间法兰具有相同的内径,第一圆筒部和第二圆筒部具有相同的外径,中间法兰的外径则大于第一圆筒部和第二圆筒部的外径,该方法包括:

2.根据权利要求1的制造方法,第一圆垫在装配状态下其上端面到第一凹模上腔下端面的距离等于触头座的第一圆筒部和第二圆筒部中的一个圆筒部的轴向长度。

3.根据权利要求2的制造方法,第二圆垫在装配状态下其上端面中所述第二部分到第二凹模上腔下端面的距离等于触头座的第一圆筒部和第二圆筒部中另一个圆筒部的轴向长度。

4.根据权利要求1的制造方法,在下压第二凸模之前,第二凹模的上端面高于处于平齐关系的中间棒料上端面和第一部段外径保持模上端面。

5.根据权利要求1的制造方法,其中第二圆垫端面的所述第一部分形成为凹坑,以容纳芯轴与其相接触的端部。

6.根据权利要求1的制造方法,其中第一部段外径保持模为两片式或多片式瓣模。

7.根据权利要求1的制造方法,其中通过向上顶推第一圆垫从第一凹模中取出中间棒料,并通过向上顶推第二圆垫从第二凹模中取出半成品。

8.根据权利要求1-7中任一项的制造方法,其中圆棒坯料由包含以下体积分数的成分的材料制成:

9.根据权利要求8的制造方法,其中圆棒坯料被加热至835℃~865℃后置入第一凹模中。

10.根据权利要求9的制造方法,其中中间棒料被加热至870℃~890℃后置入第二凹模中。

技术总结

带有中间法兰的触头座的制造方法,触头座具有内、外径均一致的第一和第二圆筒部以及位于两圆筒部之间的中间法兰,该法兰内径与两圆筒部相同,外径大于两圆筒部外径,该方法包括:提供直径对应于中间法兰外径的圆棒坯料;通过第一模压工序将圆棒坯料形成具有圆柱形内腔的中间棒料,而且中间棒料具有外径对应于两圆筒部外径的第一部段、外径对应于中间法兰外径的第二部段以及位于第一和第二部段之间的过渡圆锥部;通过第二模压工序将中间棒料形成具有触头座轮廓的半成品;以及精饰半成品以去除多余部分,从而形成触头座产品。本发明的方法借助分步挤压为主的组合手段制得了性能可靠的触头座,显著降低了材料浪费,提高了尤其大规模生产时的效率。

技术研发人员:刘翠然,宋白杨,张东晓,高富强,魏艳卿,曹容哲,石红信

受保护的技术使用者:洛阳理工学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!