一种大型球阀设备用锥形阀壳锻件的锻造工艺的制作方法

本发明涉及阀体锻件的锻造,尤其涉及一种大型球阀设备用锥形阀壳锻件的锻造工艺。

背景技术:

1、锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。大型球阀设备中由于锥形阀的结构简单重量轻,因此常用到锥形阀,锥形球阀制作过程中,阀壳的加工难度体现在其内侧的弧面结构,参见图1,为锥形球阀的阀壳产品图,该结构的性能是判断球阀质量的重要标准之一。

2、在目前的锻造行业中,常规筒形件因锻造设备受限,只能按外径、内径、高度三个尺寸做成直筒形状,按图1中的阀壳产品计算,下料重量需要18500kg,为节省原材料以及提高产品质量,亟需改进优化目前的锥形阀壳锻件的锻造工艺。

技术实现思路

1、本发明的目的在于克服上述不足,提供一种大型球阀设备用锥形阀壳锻件的锻造工艺,节省原料,提高产品质量。

2、本发明的目的是这样实现的:

3、一种大型球阀设备用锥形阀壳锻件的锻造工艺,用于生产阀壳锻件,包括以下内容:

4、步骤一、第一火,锻温度1220℃,终锻温度800℃,钢锭出炉倒棱,冒口压平后剁冒口;

5、步骤二、做锻造比,锻造比≥4,坯料呈鼓形,然后冲孔φ500mm;

6、步骤三、第二火,始锻温度1220℃,终锻温度800℃,扩孔至φ700mm;

7、步骤四、然后用大冲头从一端冲下,预制出坯成一端外径及内孔大、一端外径及内孔小,坯料预制成锥形;

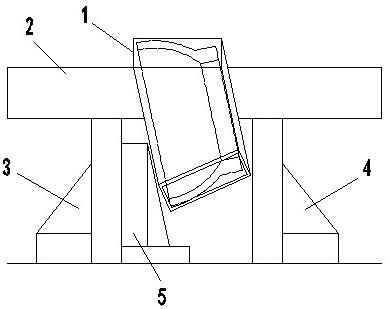

8、步骤五、第三、四火,始锻温度1220℃,终锻温度800℃,坯料预制成锥形后套设在芯棒上,芯棒设置在第一马架和第二马架之间,锥形预制料的大孔径一端下方设置调整装置,调整装置包括底座,底座上垂直连接一块支撑板,所述支撑板的顶端连接至少一块挡板,所述挡板的另一端可调节地设置在底座上,调整挡板支撑板之间的角度,即可调整锥形预制料在芯棒上的角度,按所需角度一边调整一边扩孔,将锥形预制料的内壁锻造成弧面,最后锻制成型。

9、进一步地,所述步骤二中做锻造比包括以下步骤:镦粗至1100mm高,拔1000mm八方,滚圆后再镦粗至1100mm高。

10、进一步地,所述步骤五中芯棒的一端设置在第一马架的凹槽中,另一端设置在第二马架的凹槽中。

11、进一步地,所述步骤五中挡板和支撑板之间设置筋板作为支撑,调整挡板支撑板之间的角度、及时更换匹配的筋板,即可调整锥形预制料在芯棒上的角度。

12、进一步地,还包括步骤六、通过模具或者环锻将上述锻件的外壁锻造成弧面。

13、进一步地,所述步骤七中脱模后滚圆。

14、与现有技术相比,本发明的有益效果是:

15、本发明的工艺过程,通过在马架一侧设置调整装置,调整装置包括可调节的挡板,可调整锥形预制料在芯棒上的角度,按所需角度一边调整一边扩孔,将锥形预制料的内壁锻造成弧面,确保阀壳内侧凸弧面达到良好的在加工性能,阀体具有较高的强度,使用寿命长;锻件内孔锻造余量变小,从而使锻件重量小,节省了原材料;锻出内孔的斜度和台阶,加工余量变小;纤维组织连续性较好,机械性能较好。

技术特征:

1.一种大型球阀设备用锥形阀壳锻件的锻造工艺,其特征在于:用于生产阀壳锻件(1),包括以下内容:

2.根据权利要求1所述的一种大型球阀设备用锥形阀壳锻件的锻造工艺,其特征在于:第一火、第二火、第三和第四火的始锻温度为1220℃,终锻温度为800℃。

3.根据权利要求1所述的一种大型球阀设备用锥形阀壳锻件的锻造工艺,其特征在于:所述步骤二中做锻造比包括以下步骤:镦粗至1100mm高,拔1000mm八方,滚圆后再镦粗至1100mm高。

4.根据权利要求1所述的一种大型球阀设备用锥形阀壳锻件的锻造工艺,其特征在于:所述步骤五中芯棒(2)的一端设置在第一马架(3)的凹槽中,另一端设置在第二马架(4)的凹槽中。

5.根据权利要求1所述的一种大型球阀设备用锥形阀壳锻件的锻造工艺,其特征在于:所述步骤五中挡板(53)和支撑板(52)之间设置筋板(54)作为支撑,调整挡板(53)支撑板(52)之间的角度、及时更换匹配的筋板(54),即可调整锥形预制料在芯棒(2)上的角度。

6.根据权利要求1所述的一种大型球阀设备用锥形阀壳锻件的锻造工艺,其特征在于:还包括步骤六、通过模具或者环锻将上述锻件的外壁锻造成弧面。

技术总结

本发明涉及的一种大型球阀设备用锥形阀壳锻件的锻造工艺,用于生产阀壳锻件,包括以下内容:钢锭倒棱,剁冒口;做锻造比,坯料呈鼓形,然后冲孔;第二火扩孔;然后用大冲头从一端冲下,预制出坯成一端外径及内孔大、一端外径及内孔小,坯料预制成锥形;第三、四火,坯料预制成锥形后套设在芯棒上,芯棒设置在第一马架和第二马架之间,锥形预制料的大孔径一端下方设置调整装置,按所需角度一边调整一边扩孔,将锥形预制料的内壁锻造成弧面,最后锻制成型。本发明锻件内孔锻造余量变小,从而使锻件重量小,节省了原材料。

技术研发人员:徐岳强,朱玉龙,朱小明,朱晓

受保护的技术使用者:江阴市龙玉锻压有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!