一种在低延展性材料上打凸包的方法与流程

1.本发明涉及冲压加工技术领域,特别涉及一种在低延展性材料上打凸包的方法。

背景技术:

2.镁铝合金最轻的金属材料,其特点是:密度小(约1.5g/cm3)、比强度高、弹性模量大、消震性好、承受冲击载荷能力比铝合金大,还有抗冲击、耐磨、无磁性、衰减性能好、屏蔽性好和无毒等特点。所以镁铝合金可以应用于航空、航天、运输、化工、火箭等高端产品,还能够用于携带式的器械和汽车行业中,达到轻量化的目的。

3.在镁铝合金的尺寸稳定性高,但反过来说,其延展性差,加工变形难度大。对于延展性好的材料可以一次性得到较矮的凸包结构,或者通过多次拉伸逐渐扩大得到较高的凸包结构。但是这两种方法都不适用于镁铝合金冲压件,因为在冲压中会存在以下冲突:

4.1、如果拉伸过小,发生的是弹性形变,材料回弹明显,导致冲压次数再多也难以得到最终结构;

5.2、如果拉伸过大,虽然发生的是非弹性形变,但是材料很容易就被冲断,直接导致材料报废。

6.因此有必要设计一种新的成型方法来方便低延展性材料成型。

技术实现要素:

7.本发明的主要目的在于提供一种在低延展性材料上打凸包的方法,能够以较少的步骤方便低延展性材料成型。

8.本发明通过如下技术方案实现上述目的:一种在低延展性材料上打凸包的方法,步骤包括:

9.s1、冲定位孔:以料带的首端和两侧作为定位,在加工单元范围内切出若干定位孔,加工单元范围在设计中包括产品成型区和位于所述产品成型区外的连接保留区,所述定位孔均位于所述连接保留区中;

10.s2、拉扩:以所述定位孔为基准,在所述产品成型区内打拉扩凸包,所述拉扩凸包比凸包的设计高度低0-20%,范围比凸包的设计范围外扩10-50%;

11.s3、内拉:以所述定位孔为基准,将所述拉扩凸包内挤至所述凸包的设计范围;

12.s4、切工艺孔:以所述定位孔为基准,在所述连接保留区的范围内切出若干围绕所述产品成型区的工艺孔;

13.s5、整形:以所述定位孔为基准,将所述凸包整形至其设计结构;

14.s6、落料:以所述定位孔为基准,将含有所述凸包的部分从料带上切下。

15.具体的,所述连接保留区为工字形结构,所述产品成型区为相邻工字形结构之间的部分,所述定位孔位于工字形结构的两侧。

16.具体的,所述工艺孔的轮廓与所述产品成型区之间有2mm以上间隔。

17.具体的,所述拉扩凸包的表面积不超过所述凸包设计结构的表面积的120%。

18.本发明技术方案的有益效果是:

19.本方法先用拉扩步骤让凸包的部分变成范围增大高度降低的拉扩凸包结构,然后再将扩大的部分内拉形成变小变高的凸包,最后整形至设计结构,既避免了低延展性材料拉断,又达到了结构的精度要求,适用于镁铝合金。

附图说明

20.图1为料带的变化顺序图;

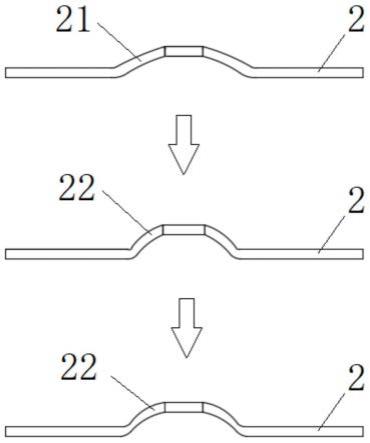

21.图2为拉扩、内拉、整形三个步骤下产品成型区的结构变化图。

22.图中标记为:

23.1-料带;

24.2-产品成型区,21-拉扩凸包,22-凸包;

25.3-连接保留区,31-定位孔,32-工艺孔。

具体实施方式

26.下面结合具体实施例对本发明作进一步详细说明。

27.实施例:

28.如图1和图2所示,本发明的一种在低延展性材料上打凸包的方法,步骤包括:

29.s1、冲定位孔:以料带1的首端和两侧作为定位,在加工单元范围内切出若干定位孔31,加工单元范围在设计中包括产品成型区2和位于产品成型区2外的连接保留区3,定位孔31均位于连接保留区3中。

30.以上步骤是为了在料带1上留下定位孔31,这样后续步骤都能够以定位孔31作为基准来进行加工,这样才能确定凸包22的位置。

31.在本实施例中连接保留区3为工字形结构,产品成型区2为相邻工字形结构之间的部分,定位孔31位于工字形结构的两侧。这样相邻产品成型区2在加工中相互影响小。

32.s2、拉扩:以定位孔31为基准,在产品成型区2内打拉扩凸包21,拉扩凸包21比凸包22的设计高度低0-20%,范围比凸包22的设计范围外扩10-50%。

33.s3、内拉:以定位孔31为基准,将拉扩凸包21内挤至凸包22的设计范围。

34.以上两个步骤采用的是在拉扩步骤先将凸包22的范围拉大成拉扩凸包21,然后再缩小的方法。因为范围大,所以能够更好地发生非弹性形变,材料被预先减薄;但是高度减少,这样就能避免材料变形的范围过大而影响到其他位置的材料。随后内拉步骤让拉扩凸包21范围缩小,高度增加,应力释放,最后就能够得到所需的凸包22的高度。

35.做出拉扩凸包21的目的在于增大材料的拉伸区域面积,使厚度变薄而均匀,避免拉断材料。此时的拉扩凸包21的平均厚度要比凸包22设计结构的平均厚度要更小,所以拉扩凸包21的表面积要略大于凸包22设计结构的表面积。为了控制变形量,拉扩凸包21的表面积不超过凸包22设计结构的表面积的120%。

36.s4、切工艺孔:以定位孔31为基准,在连接保留区3的范围内切出若干围绕产品成型区2的工艺孔32。

37.s5、整形:以定位孔31为基准,将凸包22整形至其设计结构。

38.工艺孔32要能够保持连接保留区3的大部分与产品成型区2连接。工艺孔32能够方

便材料的流动,在已经得到预定高度的凸包22的基础上,再对凸包22四周的过渡部分进行变形,这样能够使凸包22各处的厚度也达到设计结构的要求,使材料的应力得到释放,为落料做准备。

39.为了满足材料流动的需要,工艺孔32的轮廓与产品成型区2之间有2mm以上间隔。

40.s6、落料:以定位孔31为基准,将含有凸包22的部分从料带1上切下。

41.此时带有凸包22的部分就从料带1上落下,得到产品。

42.本方法先用拉扩步骤让凸包的部分变成范围增大高度降低的拉扩凸包21结构,然后再将扩大的部分内拉形成变小变高的凸包22,最后整形至设计结构,既避免了低延展性材料拉断,又达到了结构的精度要求,适用于镁铝合金。

43.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术特征:

1.一种在低延展性材料上打凸包的方法,其特征在于:步骤包括:s1、冲定位孔:以料带的首端和两侧作为定位,在加工单元范围内切出若干定位孔,加工单元范围在设计中包括产品成型区和位于所述产品成型区外的连接保留区,所述定位孔均位于所述连接保留区中;s2、拉扩:以所述定位孔为基准,在所述产品成型区内打拉扩凸包,所述拉扩凸包比凸包的设计高度低0-20%,范围比凸包的设计范围外扩10-50%;s3、内拉:以所述定位孔为基准,将所述拉扩凸包内挤至所述凸包的设计范围;s4、切工艺孔:以所述定位孔为基准,在所述连接保留区的范围内切出若干围绕所述产品成型区的工艺孔;s5、整形:以所述定位孔为基准,将所述凸包整形至其设计结构;s6、落料:以所述定位孔为基准,将含有所述凸包的部分从料带上切下。2.根据权利要求1所述的在低延展性材料上打凸包的方法,其特征在于:所述连接保留区为工字形结构,所述产品成型区为相邻工字形结构之间的部分,所述定位孔位于工字形结构的两侧。3.根据权利要求1所述的在低延展性材料上打凸包的方法,其特征在于:所述工艺孔的轮廓与所述产品成型区之间有2mm以上间隔。4.根据权利要求1所述的在低延展性材料上打凸包的方法,其特征在于:所述拉扩凸包的表面积不超过所述凸包设计结构的表面积的120%。

技术总结

本发明属于冲压加工技术领域,涉及一种在低延展性材料上打凸包的方法,步骤包括:冲定位孔、拉扩、内拉、切工艺孔、整形和落料,拉扩步骤在产品成型区内打拉扩凸包,拉扩凸包比凸包的设计高度低0-20%,范围比凸包的设计范围外扩10-50%;内拉步骤将拉扩凸包内挤至凸包的设计范围;高度整形步骤将凸包整形至其设计结构。本方法先用拉扩步骤让凸包的部分变成范围增大高度降低的拉扩凸包结构,然后再将扩大的部分内拉形成变小变高的凸包,最后整形至设计结构,既避免了低延展性材料拉断,又达到了结构的精度要求,适用于镁铝合金。适用于镁铝合金。适用于镁铝合金。

技术研发人员:刘旭杰 史广星

受保护的技术使用者:昆山思瑞奕电子有限公司

技术研发日:2022.11.25

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1