叶片的挤压坯、挤压制坯模具及设计方法与流程

本发明涉及航空发动机,特别地,涉及一种叶片的挤压制坯模具的设计方法。此外,本发明还涉及一种由叶片的挤压制坯模具的设计方法获得的挤压制坯模具,以及由上述的挤压制坯模具获得的叶片的挤压坯。

背景技术:

1、叶片是航空发动机中最重要的部件之一,航空发动机涡轮前的压气机叶片、静子叶片、整流叶片、导向叶片等一般采用锻造成形毛坯,然后再进行精密加工。

2、现有的叶片铸造方法中,终锻成形模具沿叶片轮廓带有一周飞边槽,飞边槽主用于容纳多余的金属,如图1所示。而设置飞边槽的原因是:挤压坯对应叶片叶身的部分为直径统一的圆柱,如中国专利cn112743021a。这种挤压制坯模具未考虑叶片不同部位截面尺寸不同,成形时在模具不同部位所需的金属体积也不同;而采用对应叶身部分直径统一的挤压坯进行模锻时,坯料规格太小,会导致金属料分配不均匀,进而导致叶片锻件局部无法填充满;如果为了使之充满加大坯料规格,则其他局部可能出现飞边过多、模具局部磨损过快等问题。此外,锻造形成的飞边需要后工序切除,这一方面降低了金属材料的利用率,另一方面,切除飞边时有可能造成叶片型面变形,需要增加校正工序来弥补。

技术实现思路

1、本发明提供了一种叶片的挤压坯、挤压制坯模具及设计方法,以解决现有挤压制坯模具的型腔对应叶身部分均为直径统一的圆柱,生产的挤压坯在预锻成形、终锻成形时,金属料分配不均匀、飞边过多、模具局部磨损过快、材料利用率低的技术问题。

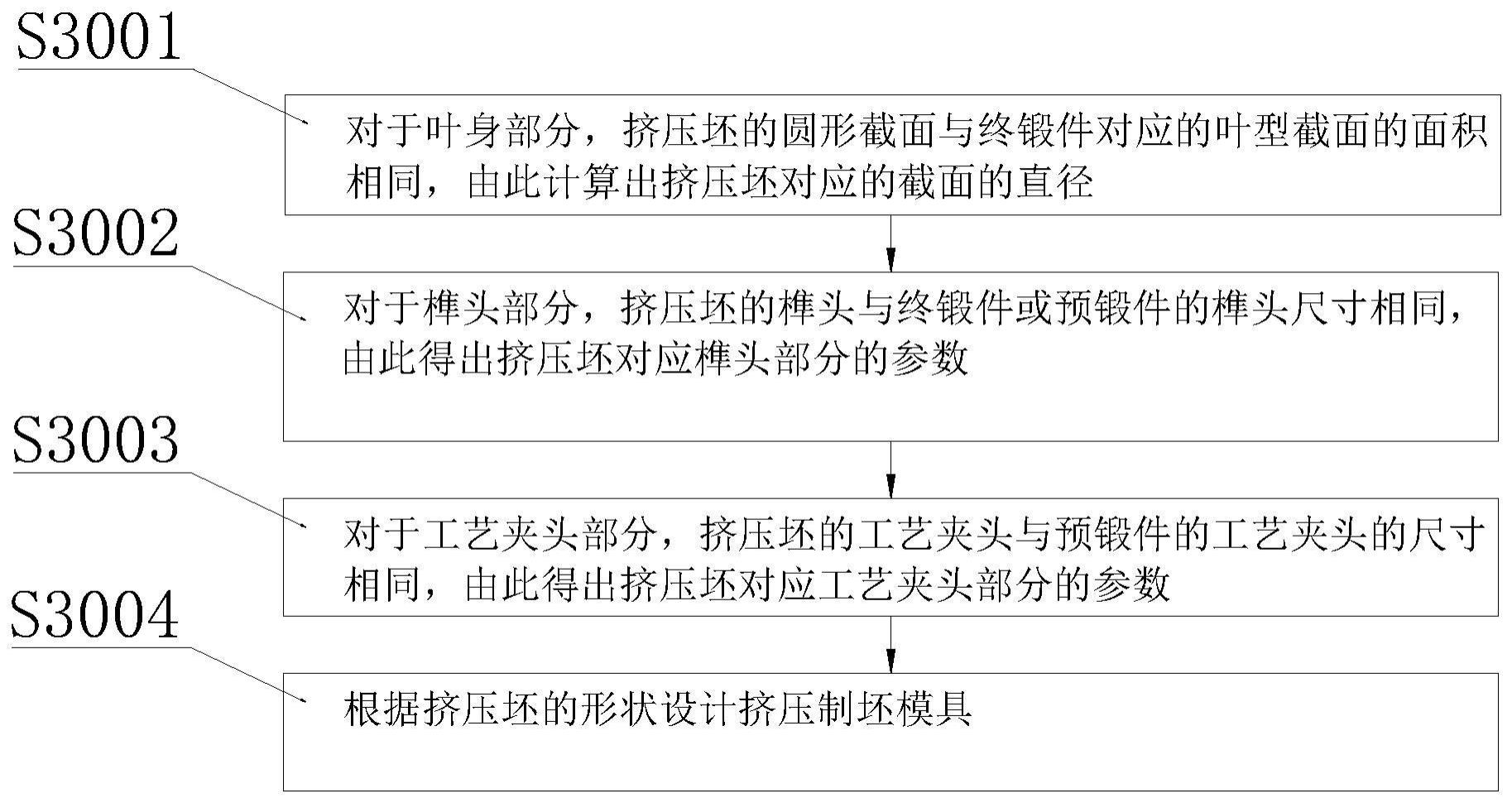

2、根据本发明的一个方面,提供一种叶片的挤压制坯模具的设计方法,包括以下步骤,

3、s3001:对于叶身部分的m个叶型截面,挤压坯的圆形截面与终锻件对应的叶型截面的面积相同,由此计算出挤压制坯模具对应截面的直径;

4、s3002:对于榫头部分,挤压坯的榫头与终锻件或预锻件的榫头尺寸相同,由此得出挤压制坯模具对应榫头部分的参数;

5、s3003:对于工艺夹头部分,挤压坯的工艺夹头与预锻件的工艺夹头的尺寸相同,由此得出挤压制坯模具上对应工艺夹头部分的参数。

6、进一步地,终锻成形模具与叶身截面坐标点对应的参数x”={(x0”,y0”,z0”)、(x1”,y1”,z1”)、(x2”,y2”,z2”)...(xi”,yi”,zi”)....(xn”,yn”,zn”)},

7、所述s3001中,挤压制坯模具对应截面的直径具体通过如下算式计算:

8、

9、进一步地,所述s3002中,所述终锻成形模具叶身的榫头的横截面为圆形,所述榫头的横截面为椭圆形,椭圆的长轴方向与锻压压力方向平行。

10、进一步地,所述终锻成形模具叶身的榫头的横截面为圆形,直径为d2,所述榫头的横截面为椭圆形,椭圆长半轴为a,短半轴为b,

11、则参数a、b按以下公式确定:

12、

13、式中δ是终锻成形的变形压下量,δ值不小于该叶片材料规定的最小临界变形量。

14、进一步地,所述s3003中,工艺夹头的横截面积等于与其连接的叶身端面截面的面积。

15、根据本发明的另一方面,还提供了一种叶片的挤压制坯模具,由上述的叶片的挤压制坯模具的设计方法获得,所述挤压制坯模具包括顶杆、挤压阴模、挤压冲头。

16、根据本发明的另一方面,还提供了一种叶片的挤压坯,根据上述的叶片的挤压制坯模具的型腔体积,精确控制下料的棒料体积,挤压获得所述挤压坯。

17、进一步地,所述棒料的下料规格为ф16×208mm。

18、进一步地,所述叶型截面数量m为11个,所述挤压坯第1~第11个叶型截面的直径依次为ф16、ф16.08、ф16.25、ф16.50、ф16.79、ф17.08、ф17.39、ф18.03、ф18.43、ф19.01。

19、进一步地,所述榫头椭圆长半轴a为25mm,短半轴b为16mm。

20、本发明具有以下有益效果:

21、本发明的叶片的挤压制坯模具的设计方法,是根据终锻件对应的叶型截面的面积计算,得到挤压制坯模具对应叶身部分的型腔不同截面的直径,从而使挤压坯与终锻件对应截面面积形同,挤压坯在后续的预锻过程中,按逐步“按需”变形,各部分金属“按需”分配,从而确保各成形工步之间都不产生飞边;本发明所述的挤压制坯即是“按需分配”的第一步,挤压制坯模具首先使叶片两端的榫头基本成形,叶身各截面部位所需的金属量也按需分配,能确保在后续的预锻成形时不产生飞边。

22、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种叶片的挤压制坯模具的设计方法,其特征在于,包括以下步骤,

2.根据权利要求1所述的叶片的挤压制坯模具的设计方法,其特征在于,

3.根据权利要求1所述的叶片的挤压制坯模具的设计方法,其特征在于,

4.根据权利要求3所述的叶片的挤压制坯模具的设计方法,其特征在于,

5.根据权利要求1所述的叶片的挤压制坯模具的设计方法,其特征在于,

6.一种叶片的挤压制坯模具,其特征在于,由权利要求1至5中任一项所述的叶片的挤压制坯模具的设计方法获得,所述挤压制坯模具包括顶杆、挤压阴模和挤压冲头。

7.一种叶片的挤压坯,其特征在于,根据权利要求6所述的叶片的挤压制坯模具的型腔体积,精确控制下料的棒料体积,挤压获得所述挤压坯。

8.根据权利要求7所述的叶片的挤压坯,其特征在于,

9.根据权利要求8所述的叶片的挤压坯,其特征在于,

10.根据权利要求9所述的叶片的挤压坯,其特征在于,

技术总结

本发明公开了一种叶片的挤压坯、挤压制坯模具及设计方法,包括以下步骤,对于叶身部分的M个叶型截面,挤压坯的圆形截面与终锻件对应的叶型截面的面积相同,由此计算出挤压制坯模具对应截面的直径;对于榫头部分,挤压坯的榫头与终锻件或预锻件的榫头尺寸相同,由此得出挤压制坯模具对应榫头部分的参数;对于工艺夹头部分,挤压坯的工艺夹头与预锻件的工艺夹头的尺寸相同,由此得出挤压制坯模具上对应工艺夹头部分的参数。本发明根据终锻件对应的叶型截面的面积,得到挤压制坯模具对应叶身部分的型腔不同截面的直径,使挤压坯与终锻件对应截面的面积形同,挤压坯在后续的预锻过程中,各部分金属“按需”分配,确保各成形工步都不产生飞边。

技术研发人员:江杨辉,朴学华,姚灿,尹邦柱,仇鹏,李强

受保护的技术使用者:中国航发南方工业有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!