全流线近净成形前轴锻件用高精度切边模具的制作方法

本发明涉及前轴锻件的加工工装领域,特别是涉及一种全流线近净成形前轴锻件用高精度切边模具。

背景技术:

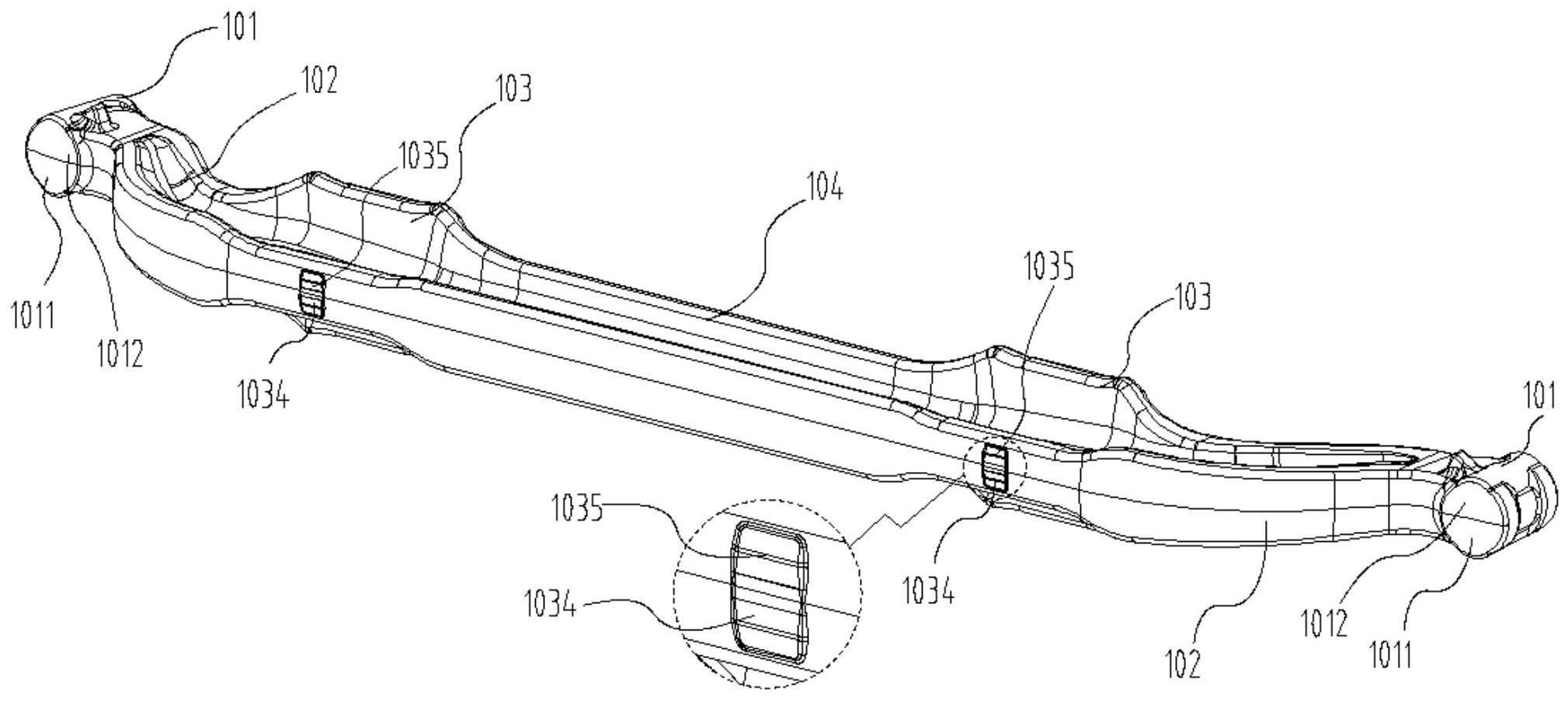

1、如图1所示,全流线近净成形前轴锻件在全自动线上锻造,切边设备为液压机,锻件材质为非调质钢,锻件100包括主销101、弯臂102、弹簧座103和工字部104,该类锻件特征是锻件总长公差带小,仅为±2mm,弹簧座上、下表面直接热温锻校平勿需后续机械加工,上平面切边带105要求探伤无磁痕显示,锻件形状、尺寸精度和外观商品性要求高。若要满足锻件弹簧座上表面热温锻校平后覆盖的切边带探伤无磁痕显示的要求,需要保证弹簧座上表面切边后飞边无残留、无毛刺,而且切口平整、均匀,无急剧变化的异常凸起和凹坑,切边光亮带达到95%以上,对切边质量有极高的要求。

2、目前,常规的切边模无法满足此全流线近净成形前轴锻件尺寸精度和切边带的外观商品性要求,尤其是弹簧座上、下表面直接热温锻校平勿需后续机械加工所要求弹簧座上表面的切边光亮带达到95%以上、探伤无磁痕显示不能满足。常规切边模具的凹模支撑座为拼装结构,整体结构稳定性差,凸、凹模间无导向、定位装置,凸凹模配合精度控制难;在切边过程中,模具温升快,刃口瞬间温度高,温度波动大,导致模具总长波动较大,凸凹模间隙不稳定,刃口容易磨损、出现龟裂;凹模顶部形状为整体平面结构,刃口结构为直角切刃,切边抗力大而不平衡,切边行程短而不平稳,切边终了时载荷瞬间释放,冲击大,切边撕裂带占比高;终锻件与凹模的刃口大面积接触,模具升温过快。上述问题均造成切边质量不能持续稳定,锻件尺寸精度不能保证。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种全流线近净成形前轴锻件用高精度切边模具,用于解决现有技术中锻件形状、尺寸精度和切边带的外观商品性差,尤其是锻件弹簧座上表面热温锻校平后覆盖的切边带探伤无磁痕显示所要求的切边光亮带不能达到95%以上等问题。

2、为实现上述目的及其他相关目的,本发明提供一种全流线近净成形前轴锻件用高精度切边模具,其特征在于,包括:

3、凹模支撑座,所述凹模支撑座为一体式结构;

4、凹模,所述凹模安装在所述凹模支撑座上,并通过紧固件与所述凹模支撑座锁紧连接,所述凹模上设有用于容纳前轴终锻件并与前轴终锻件形状匹配的凹模型腔,所述凹模的内部设有分布在所述凹模型腔周边的凹模冷却水道,所述凹模的顶部设有大幅度起伏波浪状的曲面结构;

5、凸模,所述凸模的内部设有凸模冷却水道;

6、上模板,与所述凸模通过凸模垫板连接,并能够带动所述凸模运动与所述凹模配合对锻件进行切边。

7、可选的,所述凸模垫板上安装有凸模导柱,所述凹模上安装有与所述凸模导柱配合导向的凹模导套。

8、可选的,所述凹模冷却水道的走向与所述凹模型腔长度方向的走向对应;所述凸模冷却水道的走向与所述凸模长度方向的走向对应。

9、可选的,所述凸模冷却水道和所述凹模冷却水道均包括多条交叉分布并依次连通的直管段,各条直管段至少一端的端口与外部连通。

10、可选的,所述曲面结构包括起伏形状对应的仓部和刃口,所述刃口沿所述凹模型腔的顶部边缘轮廓分布,所述刃口向上凸出高于所述仓部,所述刃口具有延伸面,并通过延伸面与所述仓部的一侧相连,所述仓部的另一侧沿所述凹模的宽度方向延伸至凹模顶部两侧边缘。

11、可选的,所述刃口的起伏形状包括多个波峰段和波谷段,所述波峰段设置在凹模顶部与前轴终锻件的主销、弹簧座和工字部中部对应的部位,所述工字部中部对应波峰段型腔两侧设有凸起,弹簧座背工字部对应波峰段的两端设有凸起,所述波谷段处于两波峰段之间,所述波峰段和波谷段采用多段曲面平滑过渡。

12、可选的,所述凹模上堆焊有过渡层,所述刃口堆焊在所述过渡层上;所述刃口包括前刀面和后刀面,所述前刀面和所述后刀面相交形成锐角切刃。

13、可选的,所述前刀面与分模面形成的夹角为刃口前角,所述刃口前角的角度为2°~7°。

14、可选的,所述后刀面包括直段面和斜段面,所述直段面沿分模面法向设置,所述直段面的上端与所述前刀面相交形成所述锐角切刃,所述直段面的下端与所述斜段面相交;所述斜段面与所述切边方向的夹角为刃口后角,所述刃口后角的角度为2°~7°。

15、可选的,所述后刀面沿分模面法向的长度为h,所述直段面沿分模面法向的长度为1/3h~2/5h。

16、如上所述,本发明的全流线近净成形前轴锻件用高精度切边模具,至少具有以下有益效果:采用一体式凹模支撑座,提升模具结构的强度、刚度及稳定性;通过在凸模和凹模内部分别设置凸模冷却水道和凹模冷却水道,以便向凸模和凹模内部引入冷却介质,使得凸模和凹模在作业过程中温度低、温度波动小、温度相对恒定,形状、尺寸及间隙稳定;凹模顶部设置具有大幅度起伏波浪状的曲面结构,既有利于切边定位姿态的稳定,又能进一步保证切边过程平滑稳定;刃口的起伏形状包括多个与前轴终锻件的主销、弹簧座和工字部中部对应的波峰段,以及工字部中部对应波峰段和弹簧座背工字部对应波峰段用于辅助支撑的凸起,能够匹配前轴终锻件上预先设置的定位斜面和补偿斜面,调整前轴终锻件各部位的切边顺序和进程,改善切边应力状态,平衡、分散、降低切边抗力;并且避免前轴终锻件与刃口大面积接触,防止模具升温过快,减缓刃口失效。特殊结构堆焊刃口,持续保持模具高精度,延长模具寿命。满足锻件形状、尺寸精度和切边带的外观商品要求,尤其是弹簧座上表面切边光亮带达到切边带面积的95%以上,切边后飞边无残留、无毛刺,而且切口平整、均匀,无急剧变化的异常凸起和凹坑,热温锻校平后覆盖的切边带探伤无磁痕显示。

技术特征:

1.一种全流线近净成形前轴锻件用高精度切边模具,其特征在于,包括:

2.根据权利要求1所述的全流线近净成形前轴锻件用高精度切边模具,其特征在于:所述凸模垫板上安装有凸模导柱,所述凹模上安装有与所述凸模导柱配合导向的凹模导套。

3.根据权利要求1所述的全流线近净成形前轴锻件用高精度切边模具,其特征在于:所述凹模冷却水道的走向与所述凹模型腔长度方向的走向对应;所述凸模冷却水道的走向与所述凸模长度方向的走向对应。

4.根据权利要求1所述的全流线近净成形前轴锻件用高精度切边模具,其特征在于:所述凸模冷却水道和所述凹模冷却水道均包括多条交叉分布并依次连通的直管段,各条直管段至少一端的端口与外部连通。

5.根据权利要求1所述的全流线近净成形前轴锻件用高精度切边模具,其特征在于:所述曲面结构包括起伏形状对应的仓部和刃口,所述刃口沿所述凹模型腔的顶部边缘轮廓分布,所述刃口向上凸出高于所述仓部,所述刃口具有延伸面,并通过延伸面与所述仓部的一侧相连,所述仓部的另一侧沿所述凹模的宽度方向延伸至凹模顶部两侧边缘。

6.根据权利要求5所述的全流线近净成形前轴锻件用高精度切边模具,其特征在于:所述刃口的起伏形状包括多个波峰段和波谷段,所述波峰段设置在凹模顶部与前轴终锻件的主销、弹簧座和工字部中部对应的部位,所述工字部中部对应波峰段型腔两侧设有凸起,弹簧座背工字部对应波峰段的两端设有凸起,所述波谷段处于两波峰段之间,所述波峰段和波谷段采用多段曲面平滑过渡。

7.根据权利要求5所述的全流线近净成形前轴锻件用高精度切边模具,其特征在于:所述凹模上堆焊有过渡层,所述刃口堆焊在所述过渡层上;所述刃口包括前刀面和后刀面,所述前刀面和所述后刀面相交形成锐角切刃。

8.根据权利要求7所述的全流线近净成形前轴锻件用高精度切边模具,其特征在于:所述前刀面与分模面形成的夹角为刃口前角,所述刃口前角的角度为2°~7°。

9.根据权利要求7所述的全流线近净成形前轴锻件用高精度切边模具,其特征在于:所述后刀面包括直段面和斜段面,所述直段面沿分模面法向设置,所述直段面的上端与所述前刀面相交形成所述锐角切刃,所述直段面的下端与所述斜段面相交;所述斜段面与所述切边方向的夹角为刃口后角,所述刃口后角的角度为2°~7°。

10.根据权利要求9所述的全流线近净成形前轴锻件用高精度切边模具,其特征在于:所述后刀面沿分模面法向的长度为h,所述直段面沿分模面法向的长度为1/3h~2/5h。

技术总结

本发明涉及前轴锻件加工工装领域的一种全流线近净成形前轴锻件用高精度切边模具。包括凹模支撑座、凹模、凸模和上模板;凹模安装在凹模支撑座上,内部设有冷却水道,凹模顶部设有大幅度起伏波浪状的曲面结构;凸模内部设有冷却水道;上模板与凸模通过凸模垫板连接,能带动凸模运动与凹模配合对锻件进行切边。有益效果:一体式凹模支撑座使模具结构稳定性高;设置凸模和凹模内部冷却水道,使得凸模和凹模在作业中温度低而相对恒定;凹模形状为大幅度起伏曲面结构,既改善切边应力状态、切边顺序、进程,平衡、分散、降低切边抗力,使切边过程平滑稳定,又避免终锻件与曲面结构大面积接触而使模具升温过快,确保切边质量和锻件尺寸持续稳定。

技术研发人员:林泽刚,刘照明,成小锋,姜效峰,李巨星

受保护的技术使用者:庆铃汽车(集团)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!