一种狭小箱体产品内的装配方法与流程

本发明涉及一种贮运发射箱,尤其是贮运发射箱的装配方法。

背景技术:

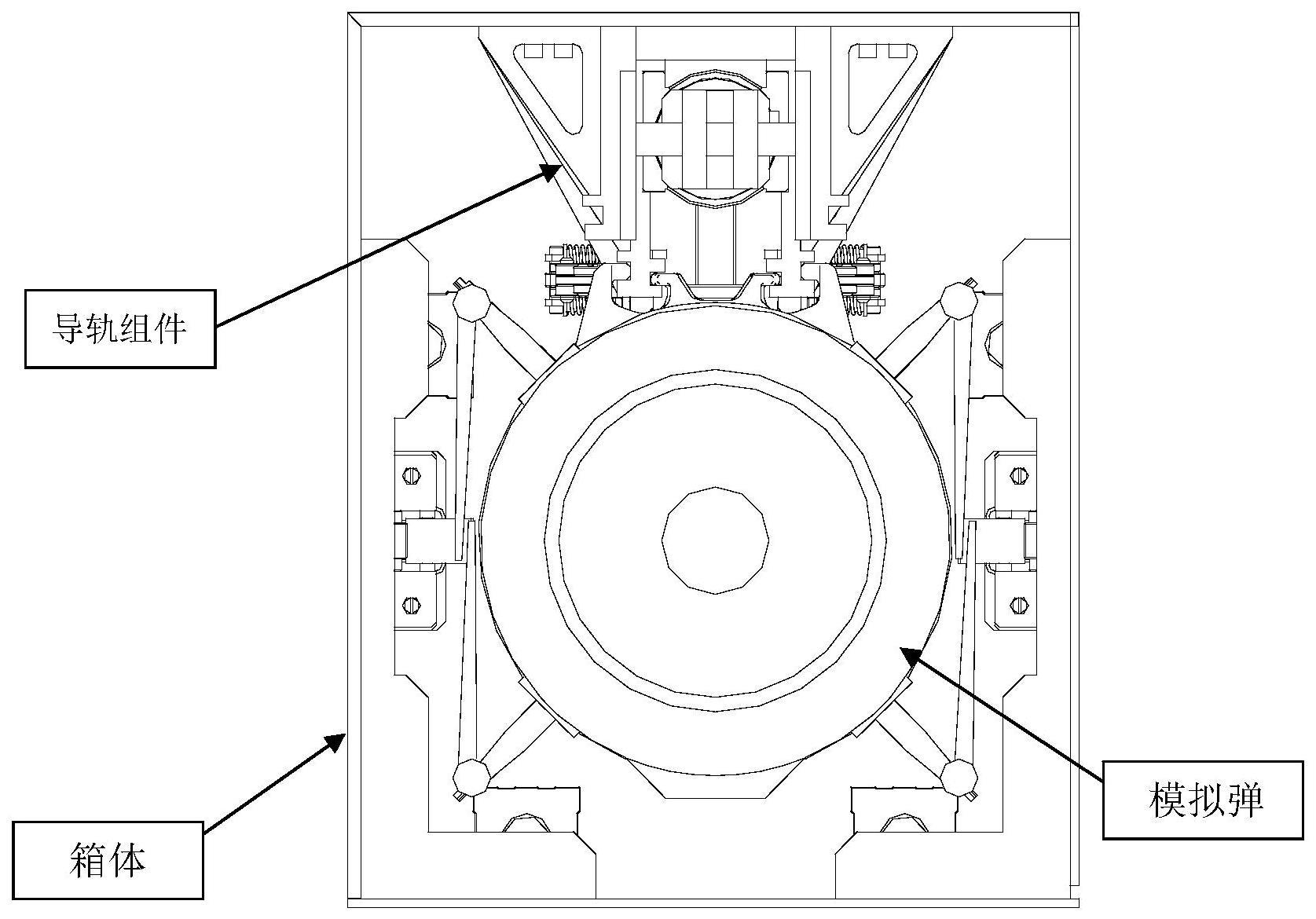

1、导轨组件是贮运发射箱的核心部件。狭小空间内导轨组件的装配在产品设计中是一个难点、重点,因为它关乎着产品的装配精度和使用要求,如果精度达不到要求,那就会影响发射,最终会影响到整个项目。

2、现有型号的外形结构较大,箱体内形尺寸可以容纳装配工人正常的进行工作,而新型号由于腔体尺寸过小且较长,人无法进入腔内工作,大部分工作需在箱外的装配平台上完成,然后将组装好的部件利用工装装入箱内,并从外侧进行螺接紧固,新的要求给导轨组件的装配带来了很大的困难。

3、因其安装要求高,安装环境复杂且在狭小装配空间内,导轨精度难以保证,易产生装配误差。在装配平台上将箱体内待装件先组装起来,再将其装入箱体,这个方法解决了箱内狭小无法装配的问题,但是又无法保证所有零部件能否装配到位,装配过程中可能出现零部件掉落、安装孔偏移、部件错位等情况。

4、采用常规的装配方法,容易使基准倾斜,造成导轨的精度误差。在实际的操作过程中,重复返工率高,装配效率低。

5、对精度的保证是生产装配过程中的难点,因此需要通过工艺手段的改进加以解决。其目的用于协调狭小空间内导轨组件的精确装配,以期提高装配效率,降低装配难度,使得各项指标最终达到装配要求。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种狭小箱体产品内的装配方法,能够协调狭小空间内导轨组件的精确装配,提高装配效率,降低装配难度。

2、本发明解决其技术问题所采用的技术方案包括以下步骤:

3、1)将导轨、滑块和锁定机构装配形成导轨组件;

4、2)在导轨内侧滑行面上涂抹润滑剂,将模拟弹滑进导轨组件中;将导轨组件与弹体紧固;

5、3)将箱体倒置在装配平台上,使得导轨组件位于箱体底部;将辅助工装安装在箱体侧板中;

6、4)在弹翼位置安装牵引绳,沿箱体轴向采取前拉后推的方式将组装好的模拟弹和导轨推进箱内,推到位置后,将辅助工装从连接块开孔位置取出工装,然后将箱体倒置在支撑工装上;

7、5)从箱体下侧螺接导轨与顶板进行试装配,检测导轨的技术参数,通过箱体上的过孔以及垫铜皮的方式调整导轨的技术参数使其满足设计要求;

8、6)使用螺栓紧固箱体与导轨并配打定位销;

9、7)检查锁定机构,保证处于锁紧状态。

10、所述的导轨均采用分段加工的方式,将各段通过预留的对插拼接口相互连接成为整体。

11、所述的箱体轴向两侧板由交替的t6铝板和连接块螺接组成,所述的连接块上开有至少一个能够容纳辅助工装的开孔。

12、所述的辅助工装包括连接杆、轴承和限位块,所述的连接杆两端分别设置有限位块,通过限位块安装在连接块的通孔中;连接杆中部同轴安装有若干轴承,轴承外径大于连接块厚度;连接杆垂直于箱体轴向安装在箱体侧板的开孔中。

13、所述的轴承外径大于连接块厚度0.4mm。

14、所述的导轨与滑块接触的滑行面喷涂特氟龙涂料。

15、综合以上考虑,本发明的装配方法采用以下方案:

16、本发明的有益效果是:降低了狭小空间进行装配的操作难度,降低了人员的劳动强度,解决了狭小空间内导轨装配难的问题。

技术特征:

1.一种狭小箱体产品内的装配方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的狭小箱体产品内的装配方法,其特征在于,所述的导轨均采用分段加工的方式,将各段通过预留的对插拼接口相互连接成为整体。

3.根据权利要求1所述的狭小箱体产品内的装配方法,其特征在于,所述的箱体轴向两侧板由交替的t6铝板和连接块螺接组成,所述的连接块上开有至少一个能够容纳辅助工装的开孔。

4.根据权利要求1所述的狭小箱体产品内的装配方法,其特征在于,所述的辅助工装包括连接杆、轴承和限位块,所述的连接杆两端分别设置有限位块,通过限位块安装在连接块的通孔中;连接杆中部同轴安装有若干轴承,轴承外径大于连接块厚度;连接杆垂直于箱体轴向安装在箱体侧板的开孔中。

5.根据权利要求4所述的狭小箱体产品内的装配方法,其特征在于,所述的轴承外径大于连接块厚度0.4mm。

6.根据权利要求1所述的狭小箱体产品内的装配方法,其特征在于,所述的导轨与滑块接触的滑行面喷涂特氟龙涂料。

技术总结

本发明提供了一种狭小箱体产品内的装配方法,在导轨内侧滑行面上涂抹润滑剂,将模拟弹滑进导轨组件中;将导轨组件与弹体紧固;将箱体倒置在装配平台上,将辅助工装安装在箱体侧板中;在弹翼位置安装牵引绳,采取前拉后推的方式将组装好的模拟弹和导轨推进箱内后,将辅助工装从连接块开孔位置取出工装,然后将箱体倒置在支撑工装上;从箱体下侧螺接导轨与顶板进行试装配,检测导轨的技术参数,通过箱体上的过孔以及垫铜皮的方式调整导轨的技术参数使其满足设计要求;使用螺栓紧固箱体与导轨并配打定位销;检查锁定机构,保证处于锁紧状态。本发明降低了狭小空间进行装配的操作难度和人员的劳动强度,解决了狭小空间内导轨装配难的问题。

技术研发人员:曹萌

受保护的技术使用者:西安长峰机电研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!