一种带螺旋筋无缝高效换热钢管的成型模具及装置、方法与流程

本发明涉及一种螺旋钢管,尤其是一种带螺旋筋无缝高效换热钢管的成型模具及装置、方法。

背景技术:

1、带螺旋筋无缝钢管被广泛应用于换热器设备中,螺旋筋无缝钢管的优点在于,螺旋筋起到强度增加的效果且重量未有太明显的变化,从而使换热效果增加,螺旋筋又可以起到保护无缝管材表面的作用。

2、目前,对于带螺旋筋无缝高效换热钢管的成型方式主要为在无缝钢管外表面缠绕螺旋同材质金属条后再进行焊接,无缝钢管外表面缠绕筋时容易造成管材表面的擦碰伤,如果同材质金属条的强度较高时,在缠绕同材质金属条时难度较大,需要制作专门的定型工装来实现,焊接时不论采用自动焊接还是手动焊接,焊接难度都较大,焊接结束后对于焊接部位进行pt/rt检测时,返修率也较高。

技术实现思路

1、为解决上述问题,本发明提供一种一次性生产出带螺旋筋无缝高效换热钢管,减去了缠绕同材质金属条、焊接、焊接后的检验等相关工序,增强了产品的稳定性、可靠性,加快了生产周期,提高了产品的检试验一次合格率,大幅降低了生产成本的一种带螺旋筋无缝高效换热钢管的成型模具,具体技术方案为:

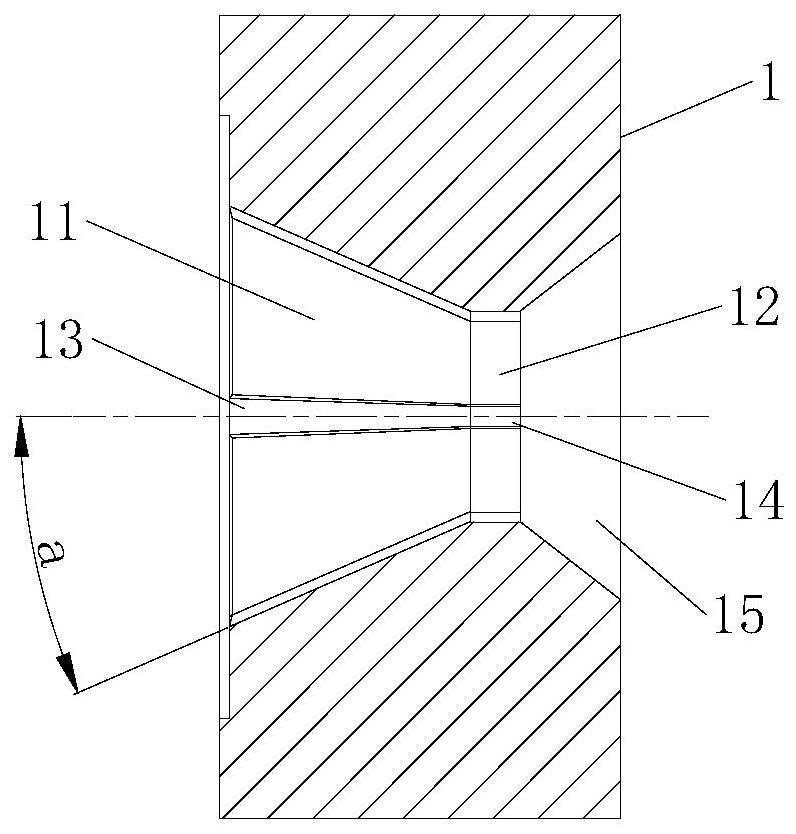

2、一种带螺旋筋无缝高效换热钢管的成型模具,包括:外模,所述外模上设有成型孔、定型孔以及若干成型槽和定型槽,所述成型孔为锥孔,所述成型孔与所述定型孔同轴线且相通,若干所述成型槽设置在所述成型孔内,且沿所述成型孔的轴线设置,若干所述定型槽设置在所述定型孔内,且沿所述定型孔的轴线设置,所述成型槽与所述定型槽相通,且一一对应;及内模,所述内模为圆柱形,与螺旋无缝钢管的内径相同。

3、优选的,所述成型槽和所述定型槽均环形阵列设置。

4、优选的,所述成型槽的宽度沿轴线向所述定型孔逐渐收缩。

5、优选的,所述成型槽顶部的宽度大于底部的宽度。

6、一种带螺旋筋无缝高效换热钢管的成型装置,包括:所述的一种带螺旋筋无缝高效换热钢管的成型模具;轴承,所述轴承的内圈安装在所述外模上;及模套,所述轴承的外圈安装在所述模套上。

7、一种带螺旋筋无缝高效换热钢管的成型方法,对无缝钢管通过一种带螺旋筋无缝钢管的成型装置进行冷拔,其中,成品的带螺旋筋无缝高效换热钢管的内径与内模的外径相同,外模的定型孔的直径与成品的带螺旋筋无缝高效换热钢管的外径相同;冷拔时,内模插在无缝钢管内,成型槽堆积金属并产生旋转力,旋转力推动外模转动,外模转动时在无缝钢管的外圆面形成螺旋筋。

8、优选的,冷拔成型时,成品的带螺旋筋无缝高效换热钢管的壁厚s、筋高h,最终成型前的一道次的无缝钢管的壁厚为s+h;成品的带螺旋筋无缝高效换热钢管的外径为d,最终成型的前一道次的无缝钢管的外径大于等于d+2h。

9、与现有技术相比本发明具有以下有益效果:

10、本发明提供的一种带螺旋筋无缝高效换热钢管的成型模具一次性生产出带螺旋筋无缝高效换热钢管,减去了缠绕同材质金属条、焊接、焊接后的检验等相关工序,增强了产品的稳定性、可靠性,加快了生产周期,提高了产品的检试验一次合格率,大幅降低了生产成本。通过对设备、工装的调整来满足产品形状、规格上的变化,能较快速的形成产能;减少了焊接等工序之后,质量得到了有效的保证;不增加设备、人工、能耗;生产工艺固化,管材各方面性能都能比较稳定,有利于客户最终管端口焊接的参数设定,更有利于长期使用该管材的安全性。

技术特征:

1.一种带螺旋筋无缝高效换热钢管的成型模具,其特征在于,包括:

2.根据权利要求1所述的一种带螺旋筋无缝高效换热钢管的成型模具,其特征在于,所述成型槽(13)和所述定型槽(14)均环形阵列设置。

3.根据权利要求1所述的一种带螺旋筋无缝高效换热钢管的成型模具,其特征在于,所述成型槽(13)的宽度沿轴线向所述定型孔(12)逐渐收缩。

4.根据权利要求1所述的一种带螺旋筋无缝高效换热钢管的成型模具,其特征在于,所述成型槽(13)顶部的宽度大于底部的宽度。

5.一种带螺旋筋无缝高效换热钢管的成型装置,其特征在于,包括:

6.一种带螺旋筋无缝高效换热钢管的成型方法,其特征在于,对无缝钢管通过一种带螺旋筋无缝钢管的成型装置进行冷拔,其中,成品的带螺旋筋无缝高效换热钢管的内径与内模(2)的外径相同,外模(1)的定型孔(12)的直径与成品的带螺旋筋无缝高效换热钢管的外径相同;冷拔时,内模(2)插在无缝钢管内,成型槽(13)堆积金属并产生旋转力,旋转力推动外模(1)转动,外模(1)转动时在无缝钢管的外圆面形成螺旋筋。

7.根据权利要求6所述的一种带螺旋筋无缝高效换热钢管的成型方法,其特征在于,冷拔成型时,成品的带螺旋筋无缝高效换热钢管的壁厚s、筋高h,最终成型前的一道次的无缝钢管的壁厚为s+h;成品的带螺旋筋无缝高效换热钢管的外径为d,最终成型的前一道次的无缝钢管的外径大于等于d+2h。

技术总结

本发明涉及一种带螺旋筋无缝高效换热钢管的成型模具,包括:外模,所述外模上设有成型孔、定型孔以及若干成型槽和定型槽,所述成型孔为锥孔,所述成型孔与所述定型孔同轴线且相通,若干所述成型槽设置在所述成型孔内,且沿所述成型孔的轴线设置,若干所述定型槽设置在所述定型孔内,且沿所述定型孔的轴线设置,所述成型槽与所述定型槽相通,且一一对应;及内模,所述内模为圆柱形,与螺旋无缝钢管的内径相同。该模具一次性生产出带螺旋筋无缝高效换热钢管,减去了缠绕同材质金属条、焊接、焊接后的检验等相关工序,增强了产品的稳定性、可靠性,加快了生产周期,提高了产品的检试验一次合格率,大幅降低了生产成本。

技术研发人员:庄建新,贾凤鸣,邵琪,高翔,沈建明

受保护的技术使用者:宝银特种钢管有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!