一种光整机轧制误差补偿方法及系统与流程

本发明属于光整机应用,尤其涉及一种光整机轧制误差补偿方法及系统。

背景技术:

1、在热镀锌工艺中,锌锅熔锌后,将锌液镀在带钢上,带钢通过高跨,然后带钢冷却进入光整机进行光整,常见的光整机是4辊,即上支撑辊、下支撑辊、上工作辊以及下工作辊,光整机通过工作辊对带钢进行光整。光整机具有液压缸、位置检测模块、压力检测模块、伺服阀、液压泵、机架等,通过液压泵向液压缸内泵入液压油,从而推动下支撑辊以及下工作辊上升,对上工作辊与下工作辊之间的带钢施压,从而进行光整。

2、随着设备的常年使用,设备的精度下降,比如支撑辊直径已经从1000mm经磨损到930mm,支撑辊两边的轴承也有相应磨损,此时需要更换新的支撑辊及工作辊,而新换的支撑辊及工作辊的精度以及轴承精度的问题,导致了新换的支撑辊后,位置误差超出额定误差。另外,伺服阀长时间使用,其控制精度也会下降,伺服阀、支撑辊以及工作辊的误差叠加,就会加剧光整机校辊难度,甚至在投用光整机时就造成伤工作辊的情况,其风险不可控;

3、另一方面,现有的光整机校辊时,需要移除光整机内的带钢,需要剪断带钢并把带钢移出,当校完辊再人工缝合带钢,整个校辊过程耗时长,工作量大;校辊时,主缸的轧制力会对新辊辊面造成新的损伤。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明的目的在于:解决光整机校辊难的问题。为实现上述目的,本发明提供如下技术方案:

2、一种光整机轧制误差补偿方法,包括如下步骤:

3、锁定上工作辊与机架的相对位置,启动上辊校准模块,补偿上支撑辊与上工作辊之间的间隙;

4、锁定上工作辊与上支撑辊的相对位置,并解锁上工作辊与机架的相对位置,启动上辊校准模块,对上工作辊进行校平处理;

5、锁定上工作辊以及上支撑辊与机架的相对位置;

6、获取校平后上工作辊的位置,计算位移量,对下工作辊进行等同位移量的位置补偿;

7、使光整机完成在线校辊,补偿下工作辊与下支撑辊的间隙,建立下支撑辊位置补偿;

8、将光整机调整到位置控制模式,在建立下支撑辊位置补偿的基础上,校准下工作辊的位置,发生位置偏差时下工作辊进行位置补偿;

9、将位置控制模式中调试所得的补偿力大小同步至轧制力模式,建立轧制力补偿;

10、将光整机调整到轧制力控制模式,进行轧制力校准,同步两个顶升液压缸的压力大小至预定值。

11、进一步地,弥补上支撑辊与上工作辊之间的间隙时,连通两个上液压缸,使用上液压泵同时向两个上液压缸内泵入液压油。

12、进一步地,对上工作辊进行校平处理包括:

13、根据两个传感器获取的数据分析上工作辊底部两个轴向端分别与两个传感器之间的相对距离;

14、当两个传感器的数值与预设值不同时,启动上液压泵,逐一调整两个上液压缸内伸缩杆的伸出长度,直到两个传感器的数值达到预设值。

15、进一步地,在进行校准下工作辊的位置时,先进行零位校准,所述零位校准包括如下步骤:

16、使下工作辊靠近预设位置;

17、在下工作辊的一轴向端达到预设位置时,停止该轴向端对应的顶升液压泵,另一轴向端对应的顶升液压泵继续工作,直到另一端达到预设位置;

18、重复上述步骤若干次,直到误差值进入预设范围。

19、进一步地,校准下工作辊的位置,包括如下步骤:

20、下工作辊远离上工作辊移动,每远离-mm预设距离进行一次位置检测;

21、根据实际位置与预设位置的差值进行补偿。

22、进一步地,将位置模式中调试所得的补偿力大小同步至轧制力模式时,根据以下公式进行转换:

23、x*k=a;其中,x为位置补偿值,k为材料弹性系数,a为压制力补偿值。

24、进一步地,进行轧制力校准包括:

25、从轧制力开始,每提升-吨预设压力值进行一次压力检测;

26、实际压力大于预设压力时,根据实际压力值与预设值的差值选择对两个顶升液压缸中的一个或两个进行压力补偿。

27、进一步地,进行轧制力校准时,在下支撑辊转动和静止状态下各校准一次。

28、一种光整机轧制误差补偿系统,其特征在于,包括:

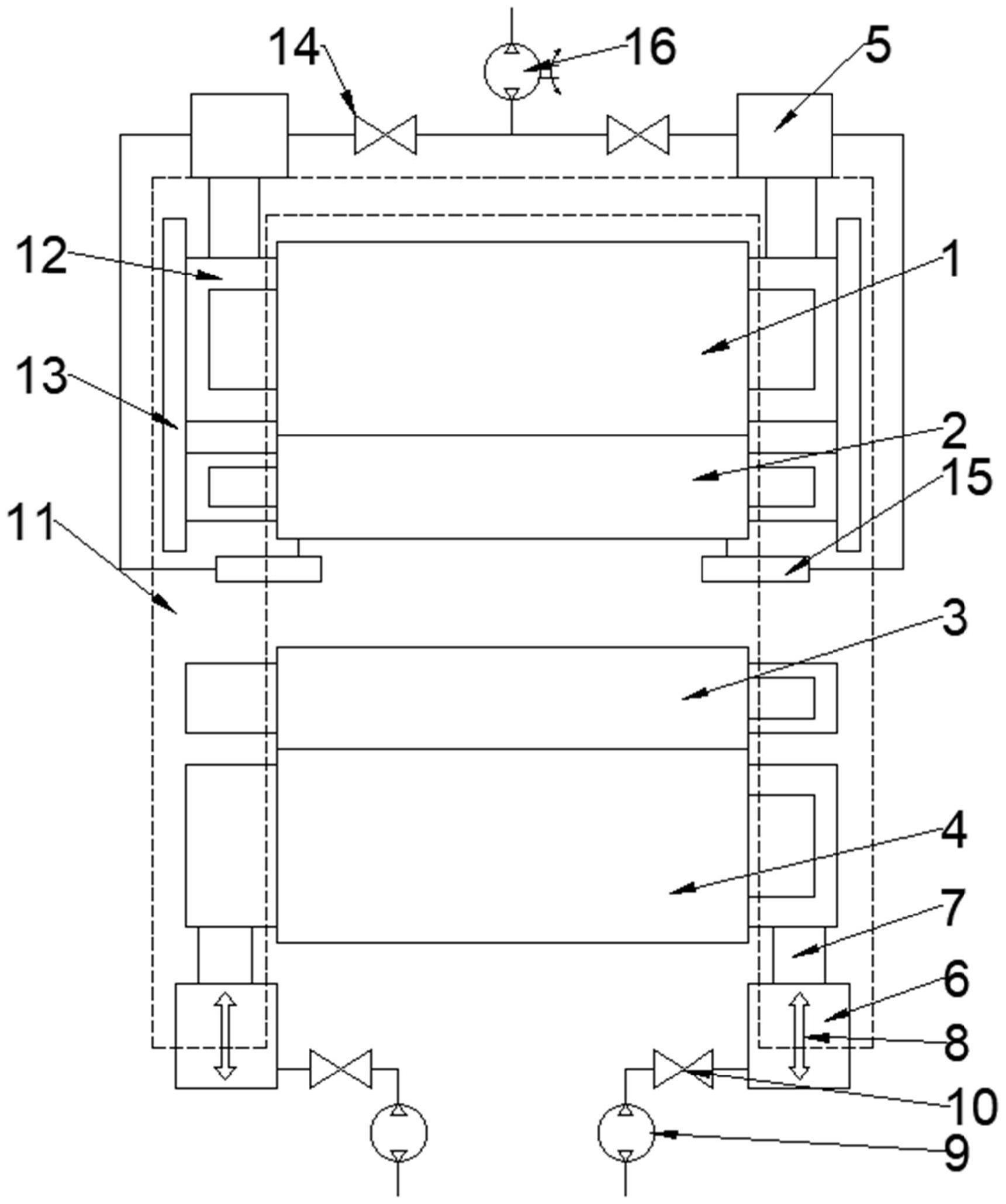

29、机架;

30、上支撑辊,可移动地安装在所述机架上;

31、上工作辊,位于所述上支撑辊的下方,可移动地安装在所述机架上,与所述上支撑辊的辊面相切;

32、下工作辊,位于所述上工作辊的下方,可移动地安装在所述机架上;

33、下支撑辊,位于所述下工作辊的下方,可移动地安装在所述机架上,与所述下工作辊的辊面相切;

34、上辊校准模块,用于校准上工作辊;

35、两个顶升液压缸,安装在所述机架上,分别用于顶升所述上支撑辊的两个轴向端;

36、两个分别与两个顶升液压缸连接的顶升液压泵,所述顶升液压缸与所述顶升液压泵的连接管道上设有伺服阀;

37、与所述上支撑辊以及所述上工作辊一一对应的锁定模块a,用于锁定所述上支撑辊以及所述上工作辊的轴心与所述机架之间的相对位置;

38、用于锁定所述上支撑辊与所述上工作辊之间的相对位置的锁定模块b;

39、若干个下辊检测模块,用于检测下工作辊的位置以及顶升液压缸的液压。

40、进一步地,所述上辊校准模块包括:

41、两个上液压缸,安装在所述机架上,分别用于带动所述上支撑辊的两个轴向端移动;

42、上液压泵,其油路出口连接两个所述上液压缸;

43、两个阀门,分别安装在两个所述上液压缸与上液压泵的连通管道上。

44、进一步地,所述上辊校准模块还包括:

45、两个传感器,安装在所述机架上,用于感知所述上工作辊的径向最底部的高度位置;

46、处理器,用于接收所述传感器的数据以及向上液压泵的执行器发送指令。

47、进一步地,所述传感器可以是压力传感器、位移传感器中的一种或多种。

48、进一步地,所述下辊检测模块包括:若干个用于检测下工作辊高度位置的位移传感器以及若干个用于检测顶升液压缸内部液压的液压传感器。

49、本发明的技术效果和优点:

50、本发明中,可通过上液压泵对上支撑辊以及上工作辊进行轧制误差校正,通过光整机自带的顶升系统对光整机的下支撑辊以及下工作辊进行轧制误差校正,校正过程中,无需将带钢移除,在进行轧制力校正前可进行位置校正,以避免轧制力校正时出现新的损伤。

技术特征:

1.一种光整机轧制误差补偿方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种光整机轧制误差补偿方法,其特征在于,弥补上支撑辊(1)与上工作辊(2)之间的间隙时,连通两个上液压缸(5),使用上液压泵(16)同时向两个上液压缸(5)内泵入液压油。

3.根据权利要求1所述的一种光整机轧制误差补偿方法,其特征在于,对上工作辊(2)进行校平处理包括:

4.根据权利要求1所述的一种光整机轧制误差补偿方法,其特征在于,在进行校准下工作辊(3)的位置时,先进行零位校准,所述零位校准包括如下步骤:

5.根据权利要求4所述的一种光整机轧制误差补偿方法,其特征在于,校准下工作辊(3)的位置,包括如下步骤:

6.根据权利要求1所述的一种光整机轧制误差补偿方法,其特征在于,将位置模式中调试所得的补偿力大小同步至轧制力模式时,根据以下公式进行转换:

7.根据权利要求1所述的一种光整机轧制误差补偿方法,其特征在于,进行轧制力校准包括:

8.根据权利要求1所述的一种光整机轧制误差补偿方法,其特征在于,进行轧制力校准时,在下支撑辊(4)转动和静止状态下各校准一次。

9.一种光整机轧制误差补偿系统,其特征在于,包括:

10.根据权利要求9所述的一种光整机轧制误差补偿系统,其特征在于,所述上辊校准模块包括:

11.根据权利要求10所述的一种光整机轧制误差补偿系统,其特征在于,所述上辊校准模块还包括:

12.根据权利要求11所述的一种光整机轧制误差补偿系统,其特征在于,所述传感器(15)是压力传感器、位移传感器中的一种或多种。

13.根据权利要求9-12任一所述的一种光整机轧制误差补偿系统,其特征在于,所述下辊检测模块包括:若干个用于检测下工作辊(3)高度位置的位移传感器(7)以及若干个用于检测顶升液压缸(6)内部液压的液压传感器(8)。

技术总结

本发明公开了一种光整机轧制误差补偿方法及系统,包括如下步骤:锁定上工作辊与机架的相对位置,启动上辊校准模块,补偿上支撑辊与上工作辊之间的间隙;锁定上工作辊与上支撑辊的相对位置,并解锁上工作辊与机架的相对位置,启动上辊校准模块,对上工作辊进行校平处理;将光整机调整到轧制力控制模式,进行轧制力校准,同步两个顶升液压缸的压力大小至预定值。本发明中,可通过上液压泵对上支撑辊以及上工作辊进行轧制误差校正,通过光整机自带的顶升系统对光整机的下支撑辊以及下工作辊进行轧制误差校正,校正过程中,无需将带钢移除,在进行轧制力校正前可进行位置校正,以避免轧制力校正时出现新的损伤。

技术研发人员:杨晓东,尹红国

受保护的技术使用者:攀钢集团攀枝花钢钒有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!