一种精轧带尾负荷调整方法及系统与流程

本发明涉及智能钢铁生产应用领域,尤其涉及一种精轧带尾负荷调整方法及系统。

背景技术:

1、热连轧生产过程中薄规格尾部精轧抛钢时容易出现板型控制不稳定导致尾部跑偏、中间浪轧破、甩尾轧断轧烂等带钢尾部质量缺陷,出现带钢甩尾轧断轧烂等缺陷时,需要及时检查工作辊表面是否有辊印,若出现辊印时需要及时更换,影响生产的顺行;同时带钢尾部质量缺陷部分需要上平整机组切除,影响产品成材率。目前热卷产线针对精轧尾部跑偏、中间浪轧破、甩尾轧断轧烂等缺陷问题无自动调整控制手段,只能靠操作工人工进行两侧辊缝调整,以减少甩尾轧断轧烂事故,人工调整及时性及准确性得不到有效保证,且操作工每块带钢都要进行人工调整,劳动强度大,严重影响生产的稳定顺行及产品质量的提升。

技术实现思路

1、鉴于以上现有技术存在的问题,本发明提出一种精轧带尾负荷调整方法及系统,主要解决现有带钢尾部板型质量控制全依赖于人工控制,劳动强度大且人工调整及时性及准确性得不到有效保证的问题。

2、为了实现上述目的及其他目的,本发明采用的技术方案如下。

3、本申请提供一种精轧带尾负荷调整方法,包括:

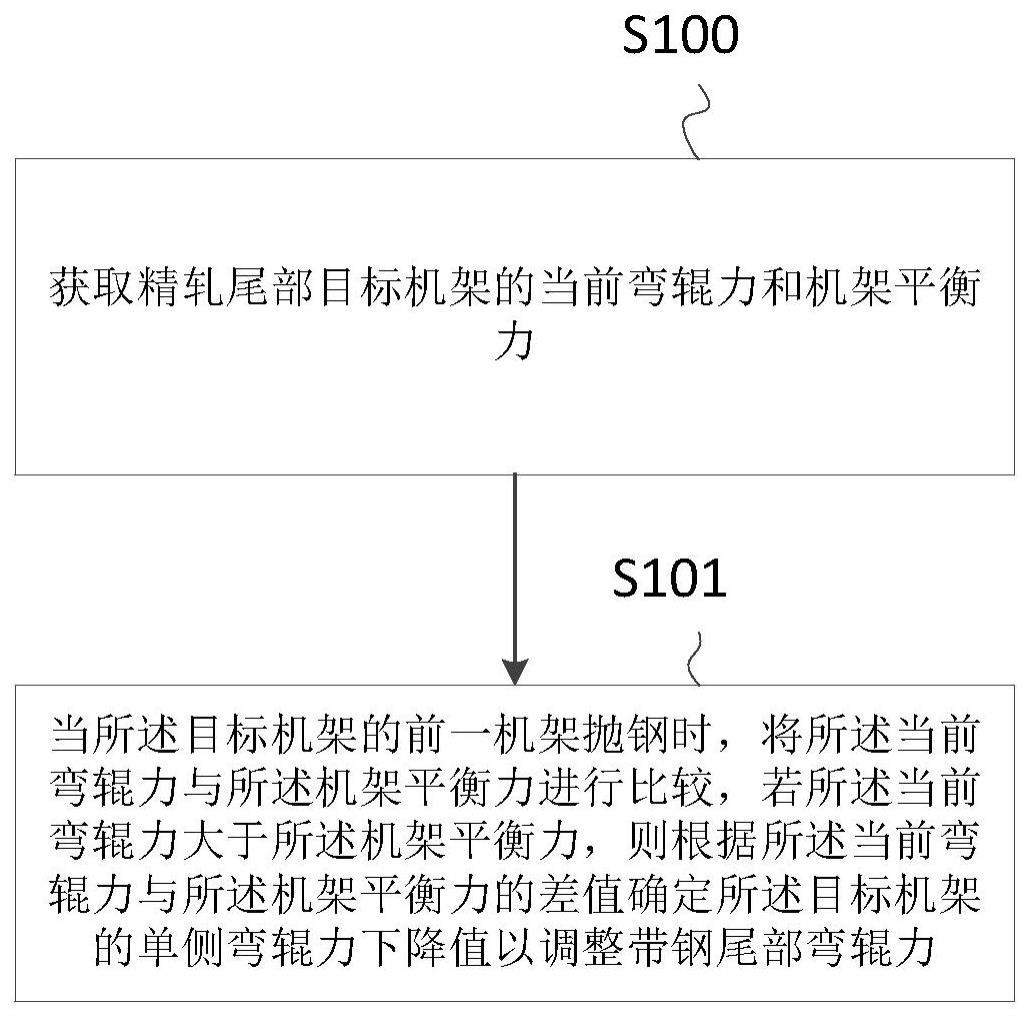

4、获取精轧尾部目标机架的当前弯辊力和机架平衡力;

5、当所述目标机架的前一机架抛钢时,将所述当前弯辊力与所述机架平衡力进行比较,若所述当前弯辊力大于所述机架平衡力,则根据所述当前弯辊力与所述机架平衡力的差值确定所述目标机架的单侧弯辊力下降值以调整带钢尾部弯辊力。

6、在本申请一实施例中,根据所述当前弯辊力与所述机架平衡力的差值确定所述目标机架的单侧弯辊力下降值,包括:

7、获取所述目标机架预设的弯辊力下降比例;

8、根据所述弯辊力下降比例与所述差值的乘积计算所述单侧弯辊力下降值。

9、在本申请一实施例中,当所述目标机架的前一机架抛钢时,还包括:

10、获取所述目标机架的当前辊缝值;

11、当所述当前辊缝值小于预设辊缝目标值时,根据所述目标机架的预设辊缝上抬比例以及所述当前辊缝值确定所述目标机架两侧辊缝上抬值,以根据所述两侧辊缝上抬值控制所述目标机架进行辊缝上抬。

12、在本申请一实施例中,所述预设辊缝上抬比例为所述当前辊缝值的1-5倍。

13、在本申请一实施例中,当所述目标机架的前一机架抛钢时,还包括:

14、将所述目标机架的活套下降至预设小套高度;

15、当所述前一机架抛钢完成后,将所述目标机架的活套下降至等待位高度。

16、在本申请一实施例中,当所述目标机架的前一机架抛钢之前,还包括:

17、启动预设交互界面,通过所述预设交互界面进行机架参数配置,其中所述机架参数包括:各机架弯辊力下架比例、辊缝上抬比例以及小套高度。

18、本申请还提供一种精轧带尾负荷调整系统,包括:

19、数据获取模块,用于获取精轧尾部目标机架的当前弯辊力和机架平衡力;

20、决策模块,用于当所述目标机架的前一机架抛钢时,将所述当前弯辊力与所述机架平衡力进行比较,若所述当前弯辊力大于所述机架平衡力,则根据所述当前弯辊力与所述机架平衡力的差值确定所述目标机架的单侧弯辊力下降值以调整带钢尾部弯辊力。

21、如上所述,本发明一种精轧带尾负荷调整方法及系统,具有以下有益效果。

22、本申请通过获取精轧尾部目标机架的当前弯辊力和机架平衡力;当所述目标机架的前一机架抛钢时,将所述当前弯辊力与所述机架平衡力进行比较,若所述当前弯辊力大于所述机架平衡力,则根据所述当前弯辊力与所述机架平衡力的差值确定所述目标机架的单侧弯辊力下降值以调整带钢尾部弯辊力,通过自动降低后机架弯辊力,可有效减少带钢尾部中间浪轧破、甩尾轧断轧烂等带钢尾部板型质量缺陷问题,保证带钢尾部板型质量受控,提高产线轧制稳定性及成材率。

技术特征:

1.一种精轧带尾负荷调整方法,其特征在于,包括:

2.根据权利要求1所述的精轧带尾负荷调整方法,其特征在于,根据所述当前弯辊力与所述机架平衡力的差值确定所述目标机架的单侧弯辊力下降值,包括:

3.根据权利要求1所述的精轧带尾负荷调整方法,其特征在于,当所述目标机架的前一机架抛钢时,还包括:

4.根据权利要求3所述的精轧带尾负荷调整方法,其特征在于,所述预设辊缝上抬比例为所述当前辊缝值的1-5倍。

5.根据权利要求1所述的精轧带尾负荷调整方法,其特征在于,当所述目标机架的前一机架抛钢时,还包括:

6.根据权利要求1-5任一所述的精轧带尾负荷调整方法,其特征在于,当所述目标机架的前一机架抛钢之前,还包括:

7.一种精轧带尾负荷调整系统,其特征在于,包括:

技术总结

本申请提供一种精轧带尾负荷调整方法及系统,包括:获取精轧尾部目标机架的当前弯辊力和机架平衡力;当所述目标机架的前一机架抛钢时,将所述当前弯辊力与所述机架平衡力进行比较,若所述当前弯辊力大于所述机架平衡力,则根据所述当前弯辊力与所述机架平衡力的差值确定所述目标机架的单侧弯辊力下降值以调整带钢尾部弯辊力。本申请可有效减少带钢尾部板型质量控制对人工的依赖,保证生产顺行,提高轧制稳定性。

技术研发人员:袁伟,赵高建,洪达,柯作勇,胡庭与,陈启发

受保护的技术使用者:重庆钢铁股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!