一种化工反应罐体制造设备及方法

本发明涉及罐体制造设备领域,具体的是一种化工反应罐体制造设备及方法。

背景技术:

1、用于存放酸碱、醇、气体、液态等提取的化合物的罐体被称为化工储罐,化工储罐按照放置形式可以分为立式储罐与卧式储罐等。其中立式储罐的支撑方式有支耳式与支腿式两种,采用支腿式的立式储罐在支腿与罐体进行焊接时,通常采用人工扶持支腿移动至罐体封底的对应焊接位置,然后进行焊接的方法。

2、上述对位焊接方式在支腿较重时需要借助吊装设备的辅助,使得支腿的焊接操作过程繁琐,且吊装的过程中支腿有掉落伤人的风险;同时,在焊接大型罐体的支腿时,需要在罐体封底的下部环绕焊接多个支腿,而采用上述焊接方式无法保证多个支腿等间距的环绕焊接,从而使得支腿之间的受力不均,易出现支腿断裂的情况,且多个支腿进行焊接时不能准确的将每个支腿均对应至罐体的焊接位置,易导致支腿的焊接位置出现偏差,使得支脚支撑效果下降,导致出现罐体歪斜的情况。

技术实现思路

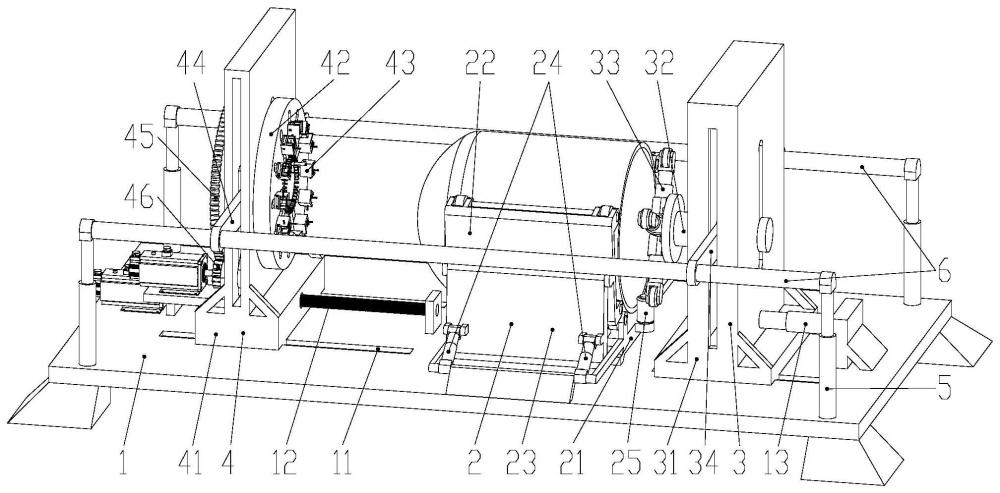

1、为了解决上述技术问题,本发明采用的技术方案是:一种化工反应罐体制造设备,包括底板、转动台、对心部、辅助部、同心液压缸、同心杆;底板放置在地面上,底板上侧中部位置安装有转动台,底板上侧左右部分别滑动设置有辅助部与对心部,底板上侧前后位置各设置有一组同心液压缸;每组同心液压缸均通过其活塞杆上端之间设置的同心杆相连接;辅助部与对心部的中部前后两侧位置均滑动套设在对应位置的同心杆上。

2、所述的辅助部包括移动架、转动盘、夹持组件、调节架、传动齿轮、电机齿轮;移动架下部左右滑动设置在底板内部,移动架内部设置有调节架;调节架的前后两侧分别套设在对应位置的同心杆上,调节架的中心位置转动穿插有转动盘;转动盘上下滑动在移动架内部;转动盘位于移动架的右部;转动盘的右侧壁上沿其圆周面等间距布置有若干夹持组件;夹持组件沿转动盘的径向滑动设置;转动盘的左部同轴安装有传动齿轮;传动齿轮位于移动架的左部;调节架的前下部位置转动设置有电机齿轮;电机齿轮位于移动架的左部且与传动齿轮啮合,电机齿轮与作业电机的输出轴相连。

3、所述的对心部包括滑动架、转动柱、对心液压缸、对心架、高度柱、套筒、锁止件;滑动架下部左右滑动设置在底板内部,滑动架内底部中心位置安装有套筒;套筒右部左右滑动设置有锁止件;锁止件位于滑动架右部;套筒内部上下滑动穿插有高度柱;高度柱的上部转动设置有转动柱;转动柱左端沿其圆周面等间距安装有对心液压缸;对心液压缸位于滑动架的左部;两个同心杆的外侧套设有对心架;对心架的两端分别与两个同心杆滑动连接,对心架设置在滑动架内部;对心架位于转动柱的上部且对心架的前后两侧分别套设在对应位置的同心杆上。

4、作为本发明的一种优选技术方案,所述的底板左右部分别开设有供辅助部与对心部滑动的滑槽;底板左侧上部转动设置有供辅助部左右滑动的移动丝杠;移动丝杠位于左侧滑槽之间;底板右侧上部设置有供对心部左右滑动的滑动液压缸;滑动液压缸位于对心部的右部。

5、作为本发明的一种优选技术方案,所述的移动架内下部左右滑动设置有缓冲套筒;缓冲套筒通过中心位置开设的螺纹孔与移动丝杠螺纹配合,缓冲套筒右部与移动架之间设置有缓冲弹簧。

6、作为本发明的一种优选技术方案,所述的转动盘内部沿其圆周面等间距转动设置有与夹持组件数量相等的位置丝杠;位置丝杠互相靠近的一端均同轴设置有丝杠锥齿轮;转动盘中心位置转动设置有转动锥齿轮;丝杠锥齿轮均与转动锥齿轮啮合;转动锥齿轮的右部外侧铰接有把手;转动盘右部圆周等距开设有若干把手槽。

7、作为本发明的一种优选技术方案,所述的夹持组件包括夹持支架、两个齿条、同步齿轮、两个侧压板、右压板、两个螺钉;夹持支架均通过左部开设的螺纹孔套设在位置丝杠外侧并与其螺纹配合,夹持支架右侧内部前后滑动设置有两个侧压板;位于前侧的侧压板的左上部与位于后侧的侧压板的左下部均安装有齿条;两个齿条均滑动设置在夹持支架中部;夹持支架中部转动设置有同步齿轮;同步齿轮位于两个齿条之间并分别与其啮合;夹持支架右部内侧滑动设置有右压板;右压板位于两个侧压板的下部,右压板的右部与位于后侧的侧压板后部均转动设置有螺钉;两个螺钉均延伸至夹持支架外侧并与其对应位置开设的螺纹孔螺纹配合。

8、作为本发明的一种优选技术方案,所述的转动台包括下滚轮架、两个侧滚轮架、两个摆动板、扶持液压缸、挡辊;下滚轮架安装在底板中部上侧,下滚轮架左右前后两侧位置分别与摆动板下部铰接;摆动板互相远离的一侧中部与扶持液压缸的活塞杆铰接;扶持液压缸的缸体下部分别铰接在下滚轮架的前后两侧;摆动板上部分别与侧滚轮架的中部铰接;下滚轮架的右部下侧设置有挡辊。

9、作为本发明的一种优选技术方案,所述的高度柱上部设置有供对心架卡接的缺口;高度柱下部后侧等距开设有供锁止件插入的定位孔。

10、作为本发明的一种优选技术方案,所述的锁止件左部设置有斜面且斜面朝下,锁止件中部后侧设置有拉杆,锁止件右端与套筒之间设置有弹簧。

11、本发明的有益效果在于:

12、一、本发明采用多个夹持组件将所需焊接的支腿一次性夹持固定,然后通过移动架移动至距离罐体封底的合适位置进行焊接,省去了吊装设备的多次吊装辅助,从而减少了操作步骤,使得焊接作业简便快捷,同时去除了支腿从吊装设备上掉落伤人的风险。

13、二、本发明采用环绕等间距设置在转动盘右侧的夹持组件对支腿进行夹持固定,保证了支腿之间的间距始终相等,避免了支腿因受力不均而导致断裂的情况;且夹持组件在与位置丝杠的螺纹配合下可以改变其环绕布置的直径,从而适应直径或者安装位置不同的罐体;同时可以提供多种不同数量的支腿的环绕方式,以适应不同数量的支腿的安装要求。

14、三、本发明采用对心部将罐体的轴心位置通过同心杆传递给辅助部,使得转动盘可以准确的对位至与罐体的同轴位置,进而使得支腿可以准确的环绕罐体的封底进行焊接,避免了因支腿焊接位置偏差而导致罐体出现歪斜的情况发生。

15、四、本发明采用转动移动丝杠带动缓冲套筒移动,缓冲套筒通过缓冲弹簧带动移动架移动至支腿与罐体封底接触的位置,缓冲弹簧在支腿与罐体封底接触时压缩,使得支腿与罐体封底接触时得到缓冲,从而避免了支腿在于罐体封底接触时将其撞瘪;同时在支腿与罐体封底进行焊接时,缓冲弹簧通过其弹力始终将支腿紧靠在罐体封底上,使得焊接更加紧密,增加了焊接效果。

16、五、本发明采用设置在前后两侧的侧滚轮架对转动中罐体的前后位置进行锁定,防止罐体在转动的过程出现位置偏斜,保证了支腿可以准确的焊接在罐体封底的相应位置;同时采用设置在下滚轮架右部的挡辊对罐体的左右位置进行锁定,防止了在焊接的过程中由于支腿的推力使得罐体向右移动,从而导致出现支腿之间焊接的紧密度不一致的情况。

技术特征:

1.一种化工反应罐体制造设备,包括底板(1)、转动台(2)、对心部(3)、辅助部(4)、同心液压缸(5)、同心杆(6);其特征在于,底板(1)放置在地面上,底板(1)上侧中部位置安装有转动台(2),底板(1)上侧左右部分别滑动设置有辅助部(4)与对心部(3),底板(1)上侧前后位置各设置有一组同心液压缸(5);每组同心液压缸(5)均通过其活塞杆上端之间设置的同心杆(6)相连接;辅助部(4)与对心部(3)的中部前后两侧位置均滑动套设在对应位置的同心杆(6)上;

2.根据权利要求1所述的一种化工反应罐体制造设备,其特征在于,所述的底板(1)左右部分别开设有供辅助部(4)与对心部(3)滑动的滑槽(11);底板(1)左侧上部转动设置有供辅助部(4)左右滑动的移动丝杠(12);移动丝杠(12)位于左侧滑槽(11)之间;底板(1)右侧上部设置有供对心部(3)左右滑动的滑动液压缸(13);滑动液压缸(13)位于对心部(3)的右部。

3.根据权利要求2所述的一种化工反应罐体制造设备,其特征在于,所述的移动架(41)内下部左右滑动设置有缓冲套筒(411);缓冲套筒(411)通过中心位置开设的螺纹孔与移动丝杠(12)螺纹配合,缓冲套筒(411)右部与移动架(41)之间设置有缓冲弹簧(412)。

4.根据权利要求1所述的一种化工反应罐体制造设备,其特征在于,所述的转动盘(42)内部沿其圆周面等间距转动设置有与夹持组件(43)数量相等的位置丝杠(421);位置丝杠(421)互相靠近的一端均同轴设置有丝杠锥齿轮(422);转动盘(42)中心位置转动设置有转动锥齿轮(423);丝杠锥齿轮(422)均与转动锥齿轮(423)啮合;转动锥齿轮(423)的右部外侧铰接有把手(425);转动盘(42)右部圆周等距开设有若干把手槽(424)。

5.根据权利要求4所述的一种化工反应罐体制造设备,其特征在于,所述的夹持组件(43)包括夹持支架(431)、两个齿条(432)、同步齿轮(433)、两个侧压板(434)、右压板(435)、两个螺钉(436);夹持支架(431)均通过左部开设的螺纹孔套设在位置丝杠(421)外侧并与其螺纹配合,夹持支架(431)右侧内部前后滑动设置有两个侧压板(434);位于前侧的侧压板(434)的左上部与位于后侧的侧压板(434)的左下部均安装有齿条(432);两个齿条(432)均滑动设置在夹持支架(431)中部;夹持支架(431)中部转动设置有同步齿轮(433);同步齿轮(433)位于两个齿条(432)之间并分别与其啮合;夹持支架(431)右部内侧滑动设置有右压板(435);右压板(435)位于两个侧压板(434)的下部,右压板(435)的右部与位于后侧的侧压板(434)后部均转动设置有螺钉(436);两个螺钉(436)均延伸至夹持支架(431)外侧并与其对应位置开设的螺纹孔螺纹配合。

6.根据权利要求1所述的一种化工反应罐体制造设备,其特征在于,所述的转动台(2)包括下滚轮架(21)、两个侧滚轮架(22)、两个摆动板(23)、扶持液压缸(24)、挡辊(25);下滚轮架(21)安装在底板(1)中部上侧,下滚轮架(21)左右前后两侧位置分别与摆动板(23)下部铰接;摆动板(23)互相远离的一侧中部与扶持液压缸(24)的活塞杆铰接;扶持液压缸(24)的缸体下部分别铰接在下滚轮架(21)的前后两侧;摆动板(23)上部分别与侧滚轮架(22)的中部铰接;下滚轮架(21)的右部下侧设置有挡辊(25)。

7.根据权利要求1所述的一种化工反应罐体制造设备,其特征在于,所述的高度柱(35)上部设置有供对心架(34)卡接的缺口;高度柱(35)下部后侧等距开设有供锁止件(37)插入的定位孔(351)。

8.根据权利要求1所述的一种化工反应罐体制造设备,其特征在于,所述的锁止件(37)左部设置有斜面且斜面朝下,锁止件(37)中部后侧设置有拉杆,锁止件(37)右端与套筒(36)之间设置有弹簧。

技术总结

本发明涉及罐体制造设备领域,具体的是一种化工反应罐体制造设备及方法,包括底板、转动台、对心部、辅助部、同心液压缸、同心杆;底板放置在地面上,底板上侧中部位置安装有转动台,底板上侧左右部分别滑动设置有辅助部与对心部,底板上侧前后位置各设置有一组同心液压缸;每组同心液压缸均通过其活塞杆上端之间设置的同心杆相连接;辅助部与对心部的中部前后两侧位置均滑动套设在对应位置的同心杆上,本发明采用多个夹持组件将所需焊接的支腿一次性夹持固定,然后通过移动架移动至距离罐体封底的合适位置进行焊接,省去了吊装设备的多次吊装辅助,从而减少了操作步骤,使得焊接作业简便快捷,同时去除了支腿从吊装设备上掉落伤人的风险。

技术研发人员:丁健

受保护的技术使用者:滁州学院

技术研发日:

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!