复杂铝合金板超塑拉伸一体成型模具的制作方法

本发明属于铝合金超塑拉伸及冲压应用,尤其涉及一种复杂铝合金板超塑拉伸一体成型模具。

背景技术:

1、铝合金板是以铝为主要原材料,加入铜、镁、锌等金属而成的铝型材。和传统的铝板相比,铝合金板保持了质轻的特点,但机械性能明显提高。这也使得铝合金板的应用越来越广泛。

2、拿交通设备领域来说,当前铝合金板的应用就得到了有效推广,全铝车身已经成为大多数汽车品牌的选择,我国目前的高铁的车身也基本上都是铝合金板。随着铝合金的全面应用,冲压生产线技术也再不断的成熟完善。

3、由于交通设备在设计时需要考虑风阻,为此,此类铝合金板一般成型的形态都是较为复杂(多弧面),而复杂形状的铝合金板成型一般采用模具加热成型,其在铝合金板成型过程时,上模和下模会慢慢合拢,毛坯会随着一起移动,并在曲率变化较大位置形成褶皱,造成零件成型不良;另外,在交通设备的铝合金板制造的时候,由于交通设备的特性,一般会设置一些窗户孔,为此,就需要翻边和冲孔,而铝合金板内部挖孔一般会采用两道工序,分别进行翻边成型工序和冲孔工序,需要投入两套模具进行制作,造成材料和时间成本增加,因此有必要设计一种新型的工装模具可固定铝合金板,呈拉延状态延伸且可一次完成翻边成型和冲孔两道工序。

技术实现思路

1、本发明针对上述的现有复杂形态的铝合金板在成型过程中所存在的技术问题,提出一种设计合理、结构简单、加工方便且可以有效实现对铝合金板固定、实现一次完成成型和冲孔两道工序复杂铝合金板超塑拉伸一体成型模具。

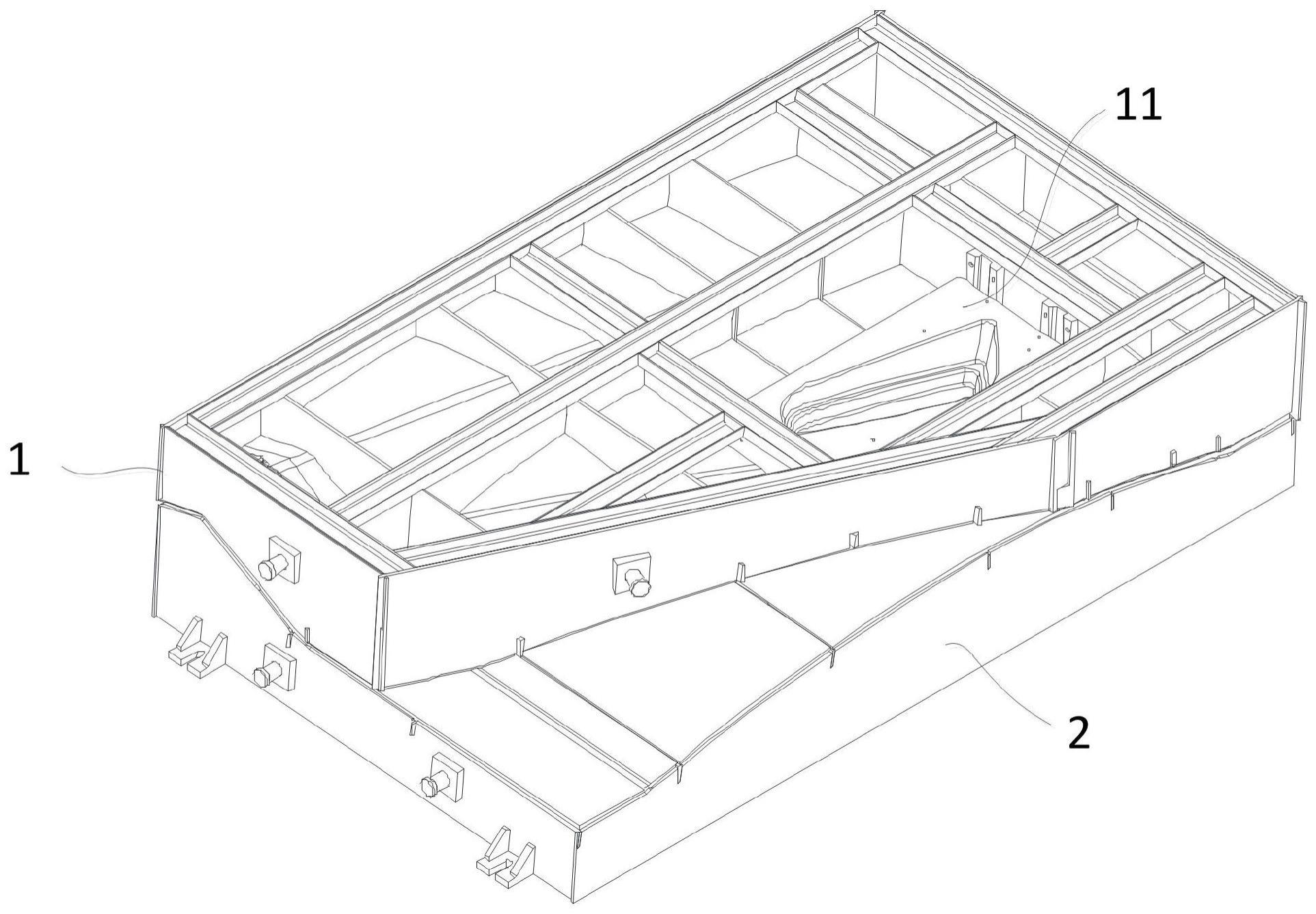

2、为了达到上述目的,本发明采用的技术方案为,本发明提供一种复杂铝合金板超塑拉伸一体成型模具,包括上模和下模,还包括设置在上模和下模上的压边机构以及拉伸翻边冲孔机构,其中:

3、所述压边机构包括设置在下模上的压边槽以及设置在上模上与压边槽相配合的压板,所述压边槽沿成型后的铝合金板外围设置;

4、所述拉伸翻边冲孔机构包括设置在下模上的冲压翻边孔以及设置在上模上与冲压翻边孔相配合的冲压块,所述冲压翻边孔为阶梯孔状设置,所述冲压翻边孔的阶梯部分设置有翻边槽,所述冲压块滑动设置在上模上,所述下模上设置有用于补平冲压翻边孔的补平机构,所述冲压翻边孔在补平机构的作用下实现开孔状态和闭孔状态。

5、作为优选,所述补平机构包括补平板以及设置在补平板外围的阶梯圈,所述翻边槽设置在阶梯圈的顶部,所述补平板的底部设置有升降柱,所述升降柱设置在补平板的边角处,所述阶梯圈的底部设置有阶梯调节柱,所述阶梯调节柱的轴线处于补平板的中心点与升降杆的截面圆心连线的延长线上,所述升降柱和阶梯调节柱的底部均设置有升降轮,所述升降轮转动设置在升降柱/阶梯调节柱的底部,所述补平板的中心点处设置有导向柱,所述导向柱外套装有驱动圆台,所述驱动圆台的外围设置有驱动杆,所述驱动杆与驱动圆台接触设置,所述驱动杆与补平板的中心点与升降杆的截面圆心连线平行设置,所述驱动杆远离驱动圆台的一端设置有驱动块,所述驱动块上设置有用于调节升降柱和阶梯调节柱的调节斜面,所述驱动杆的底部设置有固定板,所述固定板固定在下模上,所述下模上还固定有升降油缸,所述升降油缸的动力端连接有驱动圆台,所述固定板上设置有用于驱动圆台通过的通孔,所述驱动杆滑动设置在固定板上,所述固定板上还设置有用于驱动杆复位的复位机构。

6、作为优选,所述复位机构包括设置在固定板底面的复位杆,所述复位杆与驱动杆以固定板为中心对称设置,所述驱动圆台的下方设置有复位圆台,所述复位杆与复位圆台接触设置,所述复位杆远离复位圆台的一端铰接有操作杆,所述操作杆远离复位杆的一端与驱动块铰接设置,所述操作杆与固定板之间铰接设置,所述复位杆滑动设置在固定板的底面上,所述复位圆台和驱动圆台的锥面相反设置。

7、作为优选,所述升降柱和阶梯调节柱上套装有直线轴承,所述直线轴承外设置有轴承座,所述轴承座将升降柱和阶梯调节柱上的直线轴承固定在一起,所述轴承座的侧壁上设置有固定架,所述轴承座通过固定架固定在固定板上。

8、作为优选,所述驱动杆靠近驱动圆台的一侧设置有驱动轮,所述驱动轮转动设置在驱动杆上,所述驱动杆通过驱动轮与驱动圆台接触设置。

9、作为优选,所述复位杆靠近复位圆台的一侧设置有复位轮,所述复位轮转动设置在复位杆上,所述复位杆通过复位轮与复位圆台接触设置。

10、与现有技术相比,本发明的优点和积极效果在于,

11、本发明提供一种复杂铝合金板超塑拉伸一体成型模具,通过在上模和下模上增设压边机构,使铝合金板在成型的过程中得到固定,进而解决了褶皱问题,同时,通过拉伸翻边冲孔机构配合补平机构的设置,使本发明提供的成型模具可以一次完成成型、拉伸、冲孔两道工序,进而降低了生产成本、提高了工作效率。

技术特征:

1.一种复杂铝合金板超塑拉伸一体成型模具,包括上模和下模,其特征在于,还包括设置在上模和下模上的压边机构以及拉伸翻边冲孔机构,其中:

2.根据权利要求1所述的复杂铝合金板超塑拉伸一体成型模具,其特征在于,所述补平机构包括补平板以及设置在补平板外围的阶梯圈,所述翻边槽设置在阶梯圈的顶部,所述补平板的底部设置有升降柱,所述升降柱设置在补平板的边角处,所述阶梯圈的底部设置有阶梯调节柱,所述阶梯调节柱的轴线处于补平板的中心点与升降杆的截面圆心连线的延长线上,所述升降柱和阶梯调节柱的底部均设置有升降轮,所述升降轮转动设置在升降柱/阶梯调节柱的底部,所述补平板的中心点处设置有导向柱,所述导向柱外套装有驱动圆台,所述驱动圆台的外围设置有驱动杆,所述驱动杆与驱动圆台接触设置,所述驱动杆与补平板的中心点与升降杆的截面圆心连线平行设置,所述驱动杆远离驱动圆台的一端设置有驱动块,所述驱动块上设置有用于调节升降柱和阶梯调节柱的调节斜面,所述驱动杆的底部设置有固定板,所述固定板固定在下模上,所述下模上还固定有升降油缸,所述升降油缸的动力端连接有驱动圆台,所述固定板上设置有用于驱动圆台通过的通孔,所述驱动杆滑动设置在固定板上,所述固定板上还设置有用于驱动杆复位的复位机构。

3.根据权利要求2所述的复杂铝合金板超塑拉伸一体成型模具,其特征在于,所述复位机构包括设置在固定板底面的复位杆,所述复位杆与驱动杆以固定板为中心对称设置,所述驱动圆台的下方设置有复位圆台,所述复位杆与复位圆台接触设置,所述复位杆远离复位圆台的一端铰接有操作杆,所述操作杆远离复位杆的一端与驱动块铰接设置,所述操作杆与固定板之间铰接设置,所述复位杆滑动设置在固定板的底面上,所述复位圆台和驱动圆台的锥面相反设置。

4.根据权利要求3所述的复杂铝合金板超塑拉伸一体成型模具,其特征在于,所述升降柱和阶梯调节柱上套装有直线轴承,所述直线轴承外设置有轴承座,所述轴承座将升降柱和阶梯调节柱上的直线轴承固定在一起,所述轴承座的侧壁上设置有固定架,所述轴承座通过固定架固定在固定板上。

5.根据权利要求4所述的复杂铝合金板超塑拉伸一体成型模具,其特征在于,所述驱动杆靠近驱动圆台的一侧设置有驱动轮,所述驱动轮转动设置在驱动杆上,所述驱动杆通过驱动轮与驱动圆台接触设置。

6.根据权利要求5所述的复杂铝合金板超塑拉伸一体成型模具,其特征在于,所述复位杆靠近复位圆台的一侧设置有复位轮,所述复位轮转动设置在复位杆上,所述复位杆通过复位轮与复位圆台接触设置。

技术总结

本发明属于铝合金超塑拉伸及冲压应用技术领域,尤其涉及一种复杂铝合金板超塑拉伸一体成型模具。包括上模和下模,还包括设置在上模和下模上的压边机构以及拉伸翻边冲孔机构,本发明提供一种复杂铝合金板超塑拉伸一体成型模具,通过在上模和下模上增设压边机构,使铝合金板在成型的过程中得到固定,进而解决了褶皱问题,同时,通过拉伸翻边冲孔机构配合补平机构的设置,使本发明提供的成型模具可以一次完成成型、拉伸、冲孔两道工序,进而降低了生产成本、提高了工作效率。

技术研发人员:张培栋,王进林,赵辉,张增奎

受保护的技术使用者:烟台丛林精密机械有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!