方形电池壳拉伸模具钢套与硬质合金凹模的制备方法与流程

本发明涉及一种方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,属于硬质合金加工和模具制作。

背景技术:

1、近年来,国家大力发展新能源产业,新能源电池行业持续高速发展,电池壳作为新能源汽车电池的关键组件,也迎来了高速发展。

2、方形电池壳拉伸模中有硬质合金和钢件的组合模,主要作为凹模使用,硬质合金具有高硬度、高耐磨性、优异的耐高温和耐腐蚀性能,较好的强度和韧性,冲裁出的铝壳具有尺寸精度高、表面质量好等特点。

3、方形电池壳模制作过程中,包括合金外形中走丝切割、钢套型腔中走丝、合金镶套、合金内槽慢走丝等工艺过程,经常出现模具开裂的情况。钢套开裂一般与材料自身缺陷和不合理的热处理工艺有关,但钢材的材料成本较低,制作成本也不高,给企业造成的损失较小。合金开裂影响的因素较多,材料的特性与组织缺陷、合金件的结构设计和加工工艺,镶套的过盈量和配合度,加工与使用过程因受力、温度影响产生的应力集中,均会导致合金开裂,因合金单价较高,成本压力较大。

4、另外,冲裁铝壳时,因钢套与硬质合金凹模之间的预紧力小或模具配合不好,有时会出现合金凹模跳出的情况,这会导致冲裁出的产品出现尺寸精度差以及卡模的情况,这往往导致模具直接失效,带来的损失也是巨大的。

技术实现思路

1、本发明的目的是克服现有技术存在的不足,提供一种方形电池壳拉伸模具钢套与硬质合金凹模的制备方法。

2、本发明的目的通过以下技术方案来实现:

3、方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,特点是:包括以下步骤:

4、a)硬质合金凹模的材料成分重量百分比:co:12%~15%,wc:84%~87%,余量为添加剂;

5、b)将上述原料通过球磨干燥制粒工艺获得混合料,将混合料压制成型,铣削修型,于烧结炉中在温度1360~1450℃进行烧结并保温60~120min,烧结炉冷却至室温后获得硬质合金凹模制品;

6、c)硬质合金凹模制品烧结后、镶套前进行深冷及回火处理,将硬质合金凹模制品放置于深冷回火炉内,将炉内温度从室温降低至最低温度-90℃~-180℃,过程按降温、保温的流程执行2~6次,保温时间30~120min,降至最低温度后,保温时间30~120min;再将温度提升至最高温度150℃~250℃,按升温、保温的流程执行2~6次,保温时间30~120min,升至最高温度后,保温30~120min后,再炉冷至40~60℃,打开炉门,空冷至室温;

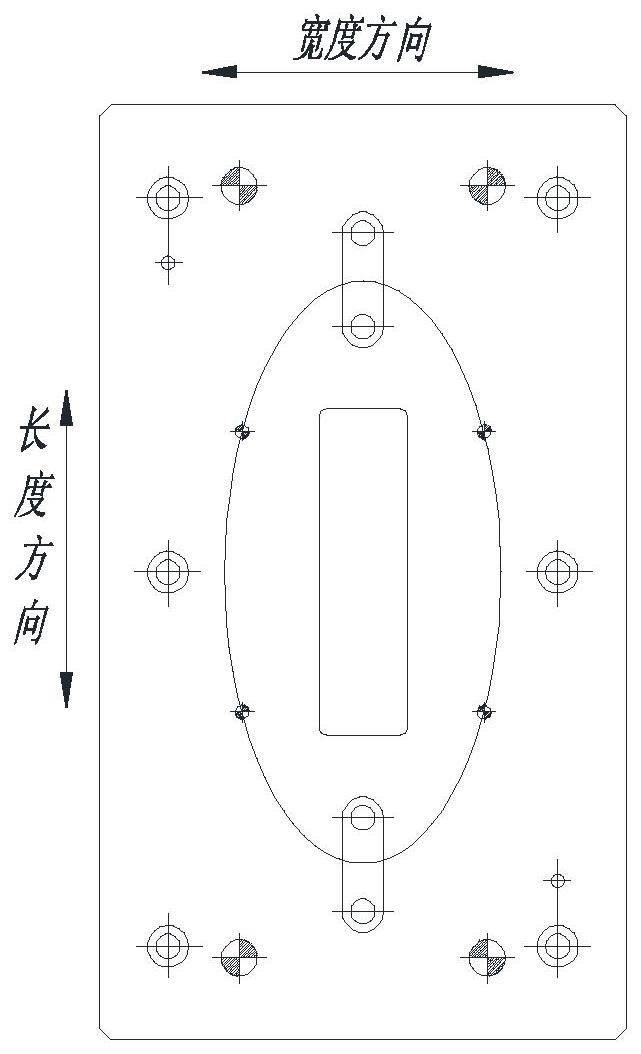

7、d)硬质合金凹模制品外形加工呈椭圆形或跑道形;

8、e)对钢套进行热处理,先进行淬火,将温度升至530~650℃,保温30~90min,升温至800~900℃,保温30~90min,将温度升至最高温度1000~1100℃,保温30~90min,放入液体介质中快速冷却至室温;再进行深冷处理,将温度从室温降低至最低温度-150~-195℃,保温60~180min,再快速升温至室温;最后进行高温回火处理,回火次数为3~6次,即快速升温至550~600℃,保温60~180min,再快速冷却至室温,循环3~6次;

9、f)钢套具有与硬质合金凹模外形相配的型腔,硬质合金凹模与钢套组配采用热镶工艺装配于一体。

10、进一步地,上述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其中,所述添加剂0.5%~1%。

11、进一步地,上述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其中,所述添加剂包括以下重量组分:w:0.2%~0.6%,ni:0%~0.5%,tac:0.3%~0.8%,vc:0%~0.5%。

12、进一步地,上述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其中,步骤f),钢套型腔留有过盈量,在高温300~500℃下,将硬质合金凹模压入到钢套型腔内,冷却至室温后,钢套与硬质合金凹模因过盈配合,钢套将硬质合金凹模紧紧包裹住。

13、进一步地,上述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其中,硬质合金凹模与钢套的结合处加工有两个沉头孔结构,通过螺丝将硬质合金凹模与钢套锁紧固定。

14、进一步地,上述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其中,硬质合金凹模与钢套上各制作两个沉头孔结构,通过双孔压板将硬质合金凹模与钢套压紧固定。

15、进一步地,上述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其中,硬质合金凹模与钢套的结合处加工4~16个销孔,压入胀紧软销,将硬质合金凹模与钢套相固定。

16、本发明与现有技术相比具有显著的优点和有益效果,具体体现在以下方面:

17、①本发明硬质合金凹模采用科学的材料配方,提高硬质合金凹模自身的断裂韧性,提升断裂韧性极限值;保证合金强度、耐磨性的同时,确保金材料具备一定的韧性;

18、②对钢套和硬质合金凹模进行热处理,去除材料内部应力;

19、③对硬质合金凹模的外形结构、钢套和合金镶套处的结构优化设计,改善应力扩散,提高钢套对硬质合金凹模的预紧力,使模具冲裁加工时,合金不易跳出而影响铝壳尺寸精度;同时此结构可改善模具制作及冲裁加工过程中产生的应力扩散,防止局部应力集中。

20、本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明具体实施方式了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其特征在于:所述添加剂0.5%~1%。

3.根据权利要求1或2所述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其特征在于:所述添加剂包括以下重量组分:w:0.2%~0.6%,ni:0%~0.5%,tac:0.3%~0.8%,vc:0%~0.5%。

4.根据权利要求1所述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其特征在于:步骤f),钢套型腔留有过盈量,在高温300~500℃下,将硬质合金凹模压入到钢套型腔内,冷却至室温后,钢套与硬质合金凹模因过盈配合,钢套将硬质合金凹模紧紧包裹住。

5.根据权利要求1所述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其特征在于:硬质合金凹模与钢套的结合处加工有两个沉头孔结构,通过螺丝将硬质合金凹模与钢套锁紧固定。

6.根据权利要求1所述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其特征在于:硬质合金凹模与钢套上各制作两个沉头孔结构,通过双孔压板将硬质合金凹模与钢套压紧固定。

7.根据权利要求1所述的方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,其特征在于:硬质合金凹模与钢套的结合处加工4~16个销孔,压入胀紧软销,将硬质合金凹模与钢套相固定。

技术总结

本发明涉及方形电池壳拉伸模具钢套与硬质合金凹模的制备方法,将硬质合金凹模的原料通过球磨干燥制粒工艺获得混合料,将混合料压制成型,铣削修型,于烧结炉中进行烧结,冷却至室温后获得硬质合金凹模制品;硬质合金凹模制品烧结后、镶套前进行深冷及回火处理;硬质合金凹模制品外形加工呈椭圆形或跑道形;对钢套进行热处理;钢套具有与硬质合金凹模外形相配的型腔,硬质合金凹模与钢套组配采用热镶工艺装配于一体。采用科学的材料配方,提高硬质合金凹模自身的断裂韧性;对钢套和硬质合金凹模进行热处理,去除材料内部应力;对硬质合金凹模的外形结构、钢套和合金镶套处的结构优化设计,改善应力扩散,提高钢套对硬质合金凹模的预紧力。

技术研发人员:徐勇,高治山,李鹤祥

受保护的技术使用者:苏州新锐合金工具股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!