薄壁不锈钢管道焊接方法与流程

本发明涉及薄壁不锈钢管焊接领域。更具体地说,本发明涉及一种薄壁不锈钢管道焊接方法。

背景技术:

1、薄壁不锈钢管是指壁厚与外径之比不大于6%的不锈钢管道,常见于各种气体、流体介质传输管道。卫生级不锈钢管多用于生物制药、食品发酵等洁净工程领域,对洁净度要求高。卫生级薄壁不锈钢管的焊接方法有高频焊、激光焊接、手工氩弧焊接,高频焊接多用于碳钢型材和工厂化生产中应用广泛,不适合施工现场应用。激光焊接,由于激光器价格昂贵、电光转换效率较低等原因,激光焊尚未在施工现场广泛应用。手工氩弧焊接,焊接效率低,不能完全保证焊缝光滑平整,洁净度较低。

2、此类管道因属于不锈钢材质,且管壁较薄,故在焊接时焊缝易氧化,易出现内凹、焊穿等质量问题,焊接成型差。

技术实现思路

1、本发明的目的是提供一种薄壁不锈钢管道焊接方法,保证焊接质量,成型效果好,管道未变现。

2、本发明解决此技术问题所采用的技术方案是:一种薄壁不锈钢管道焊接方法,包括以下步骤:

3、s1:卫生级管道下料,管道端口打磨清理;

4、s2:将管道组队,并进行点焊固定;

5、s3:将完成步骤s2中的管道的一端通过固定装置固定,其内部通过保护装置支撑;

6、s4:对固定后的管道进行预充氩保护至设定时间;

7、s5:采用自动氩弧焊接设备对固定后的管道的坡口处进行焊接。

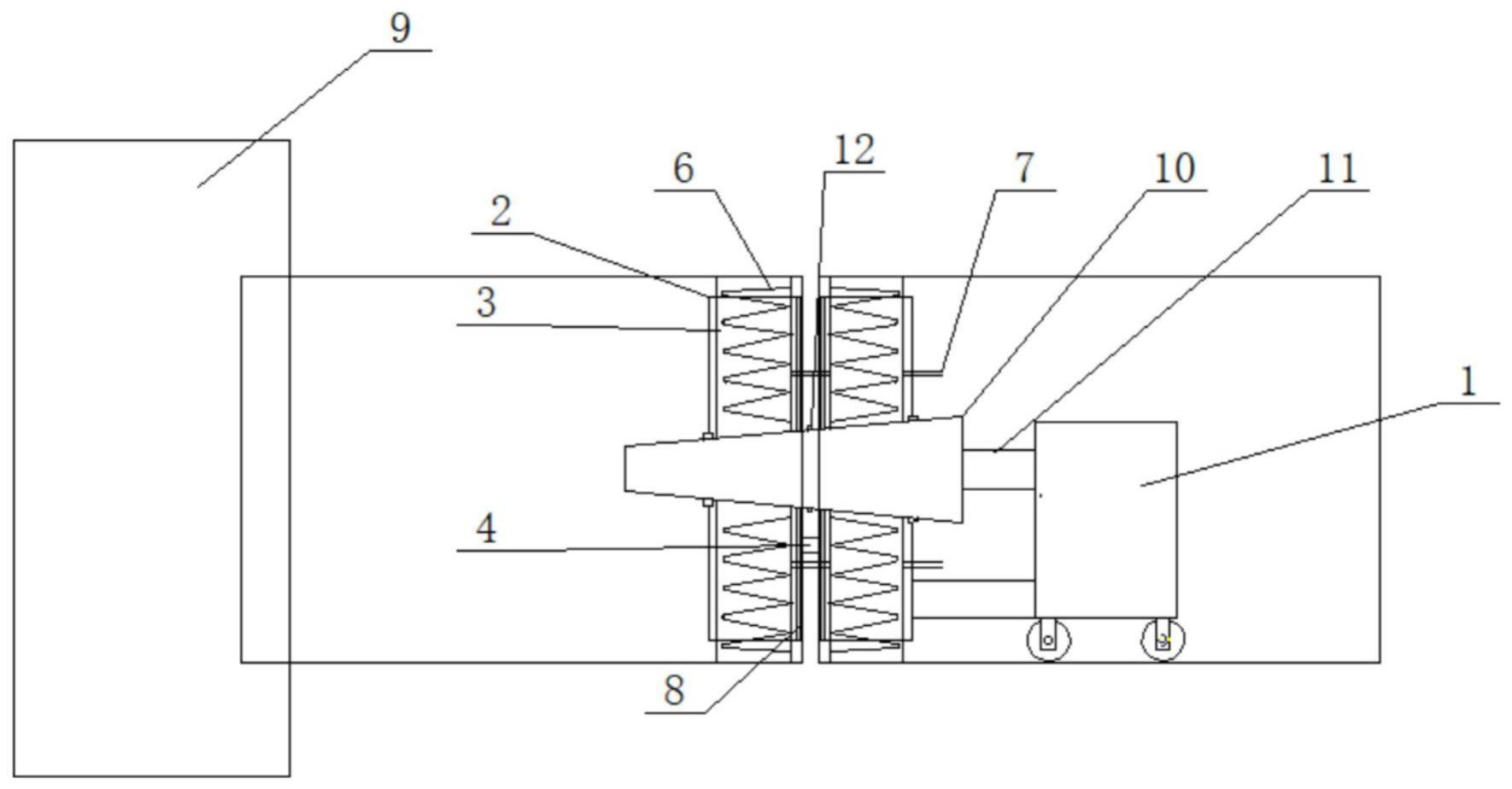

8、优选的是,所述s1中卫生级管道下料采用gf切管机。

9、优选的是,所述s2中组对点焊选用gtaw焊接工艺。

10、优选的是,坡口形式为i型坡口。

11、优选的是,所述保护装置包括:

12、驱动爬车,其下部具有刹车轮;

13、一对支撑组件相对设置,所述支撑组件包括圆盘状外壳和四个扇形模块,一对外壳之间通过连接架固定,其中一个外壳通过连接柱与驱动爬车固定,所述外壳的四周开设有四个开槽,相邻开槽之间具有一定间距,扇形模块一一对应的穿设于开槽中,所述扇形模块采用耐高温材料制成,一对支撑组件的扇形模块相对面的上部沿圆弧走向设置有若干出气孔,且一对支撑组件的扇形模块的出气孔错位设置,相对设置的外壳的间距小于外壳的厚度,所述扇形模块内设置有气体盘管,所述气体盘管与扇形模块的出气孔连通,且所述气体盘管螺旋设置、其与出气孔连接的方向与气流方向一致,所述气体盘管与进气管道连接,进气管道通过柔性软管与氩气装置连接,所述外壳相对另一个支撑组件一侧固定有冷盘,冷盘具有进液管道和出液管道;

14、推杆,其为锥状结构,所述推杆通过顶推组件与驱动爬车连接,所述推杆穿过一对外壳,外壳内的四个扇形模块位于推杆外周,位于两个支撑组件之间的所述推杆上安装有红外线定位仪。

15、优选的是,所述s3中,保护装置驱动爬车行走至待焊接管道内部,并通过红外线定位仪定位使两组支撑组件分别位于两个管道上,且两个支撑组件的外壳间距大于两个管道的焊缝距离;驱动爬车进行刹车,通过顶推组件顶推推杆前进从而使扇形模块支撑于管道内壁;

16、所述s4中所述氩气装置向所述进气管道送入氩气,持续通入设定时间t;

17、所述s5采用自动氩弧焊接设备对固定后的管道的坡口处进行焊接,由管道的一侧的中点开始焊接,向冷盘持续通入冷凝液,焊接不同区域的时候,调整焊接区域氩气流量,使焊接区域的扇形模块的氩气流量大于其他区域扇形模块的氩气流量。

18、本发明至少包括以下有益效果:

19、1)借助管道自动焊接机,采用i型坡口进行焊接,管道不动,封闭式保护环绕焊接,快速成型,焊缝光滑成型,焊接影响区小,单面焊双面成型无焊渣。热熔焊保证了焊接管道材料的统一性,降低了焊接污染风险,确保工艺管线达洁净无菌的状态。

20、2)借助保护装置,针对焊接区域进行保护气体流量的调整,特别是焊接到管道下部区域时,此时热量集中,加大氩气的通入流量,热氩气上升,能够有效降低正在焊接区域的整体温度,防止管体变形。

21、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种薄壁不锈钢管道焊接方法,其特征在于,包括以下步骤:

2.如权利要求1所述的薄壁不锈钢管道焊接方法,其特征在于,所述s1中卫生级管道下料采用gf切管机。

3.如权利要求1或2所述的薄壁不锈钢管道焊接方法,其特征在于,所述s2中组对点焊选用gtaw焊接工艺。

4.如权利要求3所述的薄壁不锈钢管道焊接方法,其特征在于,坡口形式为i型坡口。

5.如权利要求1所述的薄壁不锈钢管道焊接方法,其特征在于,所述保护装置包括:

6.如权利要求5所述的薄壁不锈钢管道焊接方法,其特征在于,所述s3中,保护装置驱动爬车行走至待焊接管道内部,并通过红外线定位仪定位使两组支撑组件分别位于两个管道上,且两个支撑组件的外壳间距大于两个管道的焊缝距离;驱动爬车进行刹车,通过顶推组件顶推推杆前进从而使扇形模块支撑于管道内壁;

技术总结

本发明公开了一种薄壁不锈钢管道焊接方法,包括以下步骤:S1:卫生级管道下料,管道端口打磨清理;S2:将管道组队,并进行点焊固定;S3:将完成步骤S2中的管道的一端通过固定装置固定,其内部通过保护装置支撑;S4:对固定后的管道进行预充氩保护至设定时间;S5:采用自动氩弧焊接设备对固定后的管道的坡口处进行焊接。本发明保证焊接质量,成型效果好,管道未变现。

技术研发人员:孙宁宁,王齐,王艳其,王光,雷寿林

受保护的技术使用者:中国化学工程第六建设有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!