一种轮箍生产成型模具及轮箍制坯工艺的制作方法

本发明涉及轮箍轧制领域,具体来说是一种轮箍生产成型模具及轮箍制坯工艺。

背景技术:

1、油压机轮箍制坯原有工艺设计具体以下问题:

2、①工艺步骤多,刚温差,金属流动性差,轧制坯料折叠、未充满、凹陷等废品多,产品合格率93.03%。

3、并且该类产品销售价格大约13000元/吨,成本损失极大;

4、②节奏慢,生产效率低下,单件坯料时间约150秒,电耗、能耗成本增加;

5、③岗位多,参与制造人员多,人员成本高。

6、同时现有轮箍制坯时使用模具具有较多棱角,使得实际生产时金属分配不合理,轧制坯料折叠、未充满、凹陷等废品多。

7、所以需要对现有工艺流程进行,优化模具设计,达到减少工步,提高质量、效率的目的。

8、经检索,现有专利201420522572.1-箍环弯曲模也不能解决上述问题。

技术实现思路

1、本发明的目的是提供一种提高坯料轧制形态的成型模具。

2、为了实现上述目的,本发明采用的技术方案为:

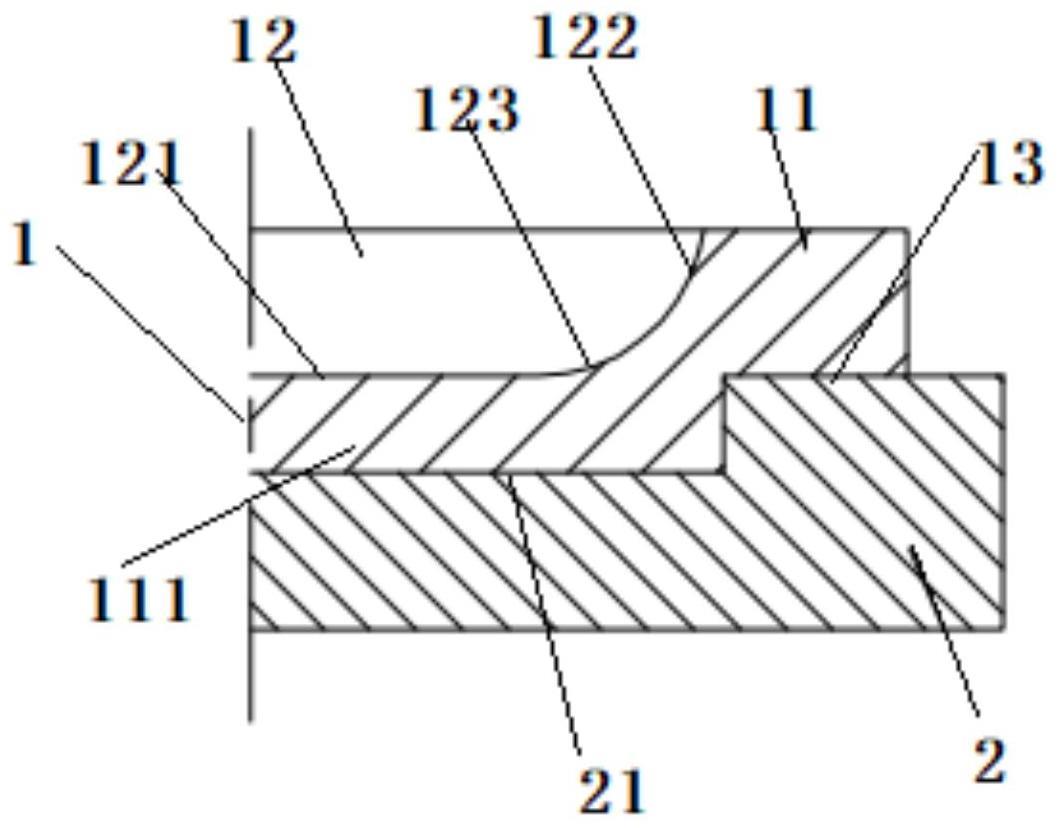

3、一种轮箍生产成型模具,包括模台,所述模台上设有嵌套,所述嵌套包括嵌套体,所述嵌套体上设有成型沉槽;所述成型沉槽在嵌套体上形成底平面;所述底平面连接有侧面;所述侧面与底平面通过弧连面相连接。

4、所述侧面也为弧形面。

5、所述模台与嵌套之间设有限位部,所述限位部包括设置在模台上的定位沉槽和设置在嵌套体上的环边槽;所述环边槽在嵌套体上形成定位凸起;所述嵌套体通过定位凸起安放在模台的定位沉槽内。

6、所述成型沉槽深度小于嵌套体高度。

7、所述环边槽为矩形槽;所述嵌套体通过矩形槽与定位沉槽内侧壁以及模台上端面相贴合。

8、所述定位凸起水平投影面积大于成型沉槽的水平投影面积;所述环边槽内侧面所在平面与成型沉槽最边缘处所处的纵向平面呈错位分布。

9、一种轮箍制坯工艺;所述轮箍制坯时需要用到轮箍生产设备;

10、所述轮箍生产设备包括油压机,所述油压机搭配有工作台;

11、所述工作台上设有轮箍生产成型模具;

12、所述制坯工艺包括如下步骤:

13、步骤1:上料;通过加热炉机械手把加热后坯料放置在油压机工作台的成型模具中;

14、步骤2:镦粗;通过油压机对坯料进行镦粗操作,控制坯料制坯高度;

15、步骤3:预冲;通过油压机预冲头对坯料加工出预冲孔;

16、步骤4:平整;通过油压机对坯料上端面进行平整;

17、步骤5:终冲:通过油压机对坯料进行终位冲孔;

18、步骤6:轧制,通过轧机对坯料进行轧制。

19、所述步骤6轧制时采用大环件轧机轧制。

20、所述步骤2中要求在一个工作台上实现坯料的镦粗操作。

21、要求所述步骤3中使用的预冲头尺寸大于所述步骤6中使用的终冲头尺寸。

22、本发明的优点在于:

23、本发明公开了一种轮箍生产成型模具,本发明通过模台与嵌套的配合,保证了嵌套布置的稳定性,避免嵌套沿着模台发生横向偏转,另外,在本发明中嵌套上设有成型沉槽,方便了坯料成型,同时本发明成型沉槽中侧面与底平面之间采用弧连面相连接;方便了金属外流,避免坯料因为侧面与底平面连接处的棱边而产生折叠问题,同时,同时在所述侧面也为弧形面;基于上述设计,使得制坯预冲下压过程,在圆弧引导下金属向外流动时无约束,圆弧过渡减少坯料高度变化梯度,同时坯料踏面无斜度,消除了辗压过程踏面大量金属向上流动产生折叠的诱因。

技术特征:

1.一种轮箍生产成型模具,其特征在于,包括模台,所述模台上设有嵌套,所述嵌套包括嵌套体,所述嵌套体上设有成型沉槽;所述成型沉槽在嵌套体上形成底平面;所述底平面连接有侧面;所述侧面与底平面通过弧连面相连接。

2.根据权利要求1所述的一种轮箍生产成型模具,其特征在于,所述侧面也为弧形面。

3.根据权利要求1所述的一种轮箍生产成型模具,其特征在于,所述模台与嵌套之间设有限位部,所述限位部包括设置在模台上的定位沉槽和设置在嵌套体上的环边槽;所述环边槽在嵌套体上形成定位凸起;所述嵌套体通过定位凸起安放在模台的定位沉槽内。

4.根据权利要求1所述的一种轮箍生产成型模具,其特征在于,所述成型沉槽深度小于嵌套体高度。

5.根据权利要求3所述的一种轮箍生产成型模具,其特征在于,所述环边槽为矩形槽;所述嵌套体通过矩形槽与定位沉槽内侧壁以及模台上端面相贴合。

6.根据权利要求5所述的一种轮箍生产成型模具,其特征在于,所述定位凸起水平投影面积大于成型沉槽的水平投影面积;所述环边槽内侧面所在平面与成型沉槽最边缘处所处的纵向平面呈错位分布。

7.一种轮箍制坯工艺,其特征在于;

8.根据权利要求7所述的一种轮箍制坯工艺,其特征在于,所述步骤6轧制时采用大环件轧机轧制。

9.根据权利要求7所述的一种轮箍制坯工艺,其特征在于,所述步骤2中要求在一个工作台上实现坯料的镦粗操作。

10.根据权利要求7所述的一种轮箍制坯工艺,其特征在于,要求所述步骤3中使用的预冲头尺寸大于所述步骤6中使用的终冲头尺寸。

技术总结

本发明涉及轮箍轧制领域,具体来说是一种轮箍生产成型模具及轮箍制坯工艺,包括模台,所述模台上设有嵌套,所述嵌套包括嵌套体,所述嵌套体上设有成型沉槽;所述成型沉槽在嵌套体上形成底平面;所述底平面连接有侧面;所述侧面与底平面通过弧连面相连接;本发明公开了一种轮箍生产成型模具,本发明通过模台与嵌套的配合,保证了嵌套布置的稳定性,避免嵌套沿着模台发生横向偏转,另外,在本发明中嵌套上设有成型沉槽,方便了坯料成型,同时本发明成型沉槽中侧面与底平面之间采用弧连面相连接;方便了金属外流,避免坯料因为侧面与底平面连接处的棱边而产生折叠问题,同时,同时在所述侧面也为弧形面。

技术研发人员:许佩廷,陶礼,程明忠,黄林松

受保护的技术使用者:宝武集团马钢轨交材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!