用于自润滑电梯平衡补偿链的生产工艺的制作方法

本发明涉及电梯补偿链加工,具体为用于自润滑电梯平衡补偿链的生产工艺。

背景技术:

1、自润滑电梯因噪音低、维护成本低、运行稳定在城市设施中得了广泛的使用,当电梯在顶层时,钢丝绳就在对重侧,对重侧就多了钢丝绳的重量;当电梯在底层时,钢丝绳就在轿厢侧,轿厢侧就多了钢丝绳的重量,因此在运行过程中一般需要使用补偿链来补偿钢丝绳的重量,用以平衡电梯的受力平衡,但是现有的自润滑电梯平衡补偿链在加工之前缺乏对初始材料进行冲洗打磨,材料表面残留的氧化物和杂质会影响之后的焊接过程,从而影响了后期焊接加工的合格率,增大了加工成型的工艺难度,同时在编链后没有对产品进行便面处理,材料在编链成型后会在累积一定的残余应力,后续加工过程中残余应力会导致链条变形,从而影响了生产后链条的表面质量,且热处理之后缺少时效处理的过程,从而降低了制备后补偿链的物理性能,导致补偿链在使用过程中存在一定的安全隐患,因此设计用于自润滑电梯平衡补偿链的生产工艺是很有必要的。

技术实现思路

1、本发明的目的在于提供用于自润滑电梯平衡补偿链的生产工艺,以解决上述背景技术中提出的问题。

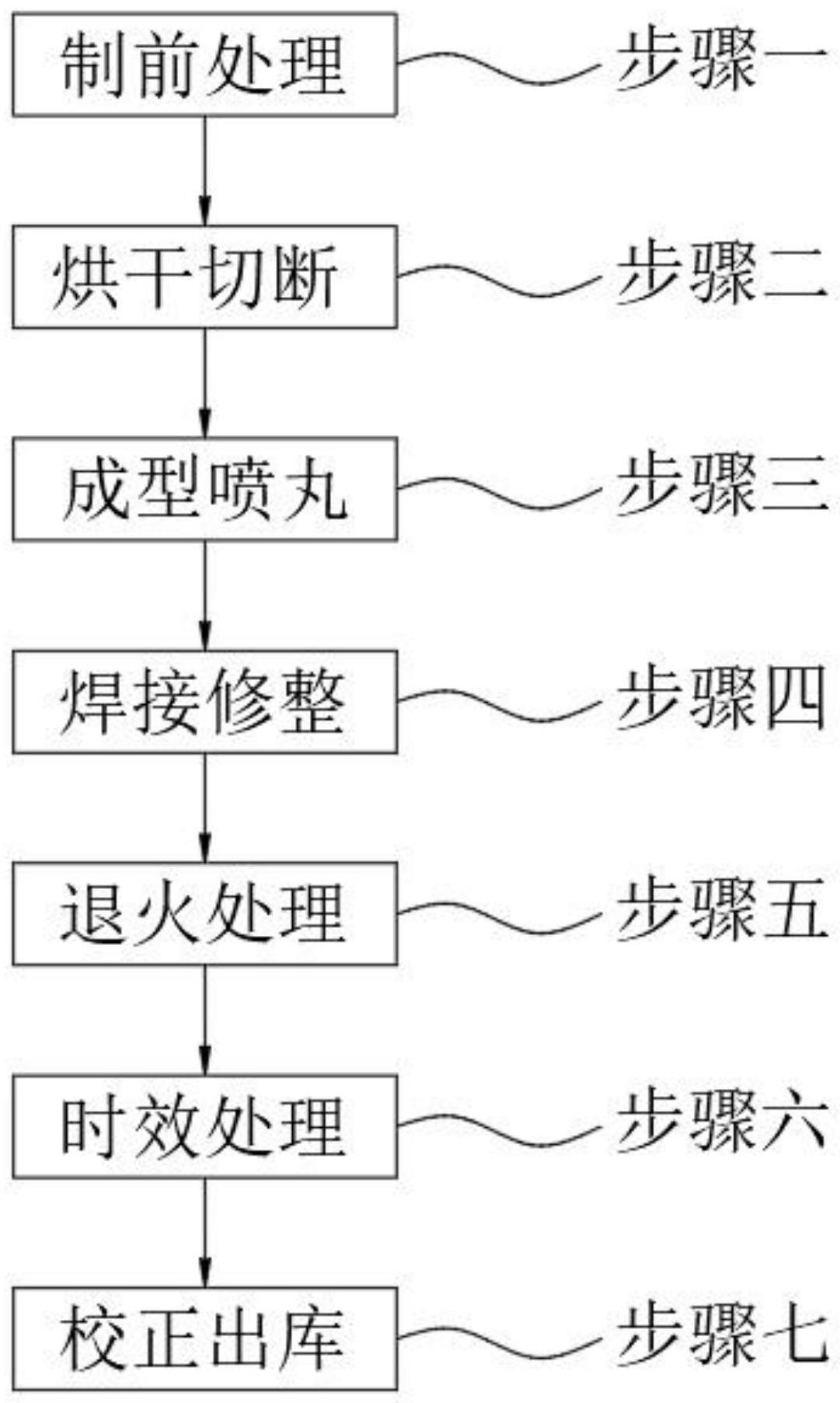

2、为实现上述目的,本发明提供如下技术方案:用于自润滑电梯平衡补偿链的生产工艺,包括以下步骤:步骤一,制前处理;步骤二,烘干切断;步骤三,成型喷丸;步骤四,焊接修整;步骤五,退火处理;步骤六,时效处理;步骤七,校正出库;

3、其中上述步骤一中,使用乙醇溶液对初始合金钢进行反复冲洗,冲洗后对初始合金钢的表面进行打磨,之后将打磨后的初始合金钢放入超声波清洗机中进行超声波清洗,清洗后得到纯净合金钢,取出备用;

4、其中上述步骤二中,将步骤一中备好的纯净合金钢放入真空炉中进行烘烤,烘烤过程中持续通入氩气,烘烤后在真空炉中冷却至室温,之后取出放入剪切机中进行切断,切断后得到初始合金段,取出备用;

5、其中上述步骤三中,将步骤二中备好的初始合金段放入热编链设备中进行折弯编链,随后采用喷丸机对初始链条进行喷丸处理,喷丸处理后得到初始链条,取出备用;

6、其中上述步骤四中,将步骤三中备好的初始链条放入焊接机中进行缺口焊接,缺口焊接后进行保压静置,随后使用单刀进行毛刺剔除,去毛刺之后得到平整链条,取出备用;

7、其中上述步骤五中,将步骤四中备好的平整链条放入真空炉中,经过升温、静置和降温后得到热处理链条,取出备用;

8、其中上述步骤六中,将步骤五中备好的热处理链条放入保温室中进行初次保温处理,随后使保温室得温度升高,然后进行二次保温处理,二次保温后取出得到时效处理链条,备用;

9、其中上述步骤七中,将步骤六中备好的时效处理链条放入拉伸校正机中进行拉伸校正,拉伸校正后得到自润滑电梯平衡补偿链,之后经包装后出库。

10、优选的,所述步骤一中,选用的初始合金钢奥氏体晶粒度为六级,且初始合金钢中的cr元素含量为16%~18%,ni元素含量为4.5%~5.5%,mo元素含量为2.8%~3.5%。

11、优选的,所述步骤一中,反复冲洗使用的乙醇溶液浓度为85%,反复冲洗的原则为:每间隔3min冲洗一次,每次冲洗5~6min,反复冲洗4次,超声波清洗时超声波清洗机的工作频率为30~40khz,清洗时的压强为60~70kpa,清洗温度为20~30℃,清洗时间为20~30min。

12、优选的,所述步骤二中,真空炉中的压强为60~70kpa,烘烤温度为110~120℃,烘烤时间为100~120min,剪切机进行切断时的端面倾斜为0~2°,且剪切机的最大剪切力为1250kn。

13、优选的,所述步骤三中,喷丸处理选用的铸钢丸粒度为20~30目,且铸钢丸的硬度为hrc58~65,喷丸处理时铸钢丸的喷射线速度为50~90m/s,且喷丸处理的时间为25~30min。

14、优选的,所述步骤四中,使用焊接机进行缺口焊接的焊接温度为800~1100℃,且焊接的线速度为0.05m/s,焊接后保压静置的时间为0.03~0.04min,使用单刀进行毛刺剔除时单刀的前进线速度为1.9~2.1m/s。

15、优选的,所述步骤五中,真空炉的升温速率为5~8℃/min,温度升高至420~450℃,静置时间为100~120min,静置后真空炉的降温速率为8~12℃/min,温度降低至40~50℃。

16、优选的,所述步骤六中,初次保温处理的温度为168~172℃,初次保温的时间为90~100min,随后保温室的升温速率为4~5℃/min,升温将温度升高至198~202℃,二次保温的温度为198~202℃,二次保温的时间为280~300min。

17、与现有技术相比,本发明的有益效果是:该用于自润滑电梯平衡补偿链的生产工艺,通过反复冲洗和超声波清洗去除了材料表面残留的氧化物和杂质,避免氧化物和杂质影响后期的焊接过程,从而提高了后期焊接加工的合格率,降低了焊接加工的工艺难度,通过喷丸处理高速撞击补偿链的表面,消除了加工过程中累积的残余应力,改变了补偿链表面的晶格结构,从而提高了生产后链条的表面质量,利用时效处理改变了补偿链内部的晶体结构,增强了补偿链的硬度,从而提高了制备后补偿链的物理性能,保障了补偿链的生产质量。

技术特征:

1.用于自润滑电梯平衡补偿链的生产工艺,包括以下步骤:步骤一,制前处理;步骤二,烘干切断;步骤三,成型喷丸;步骤四,焊接修整;步骤五,退火处理;步骤六,时效处理;步骤七,校正出库;其特征在于:

2.根据权利要求1所述的用于自润滑电梯平衡补偿链的生产工艺,其特征在于:所述步骤一中,选用的初始合金钢奥氏体晶粒度为六级,且初始合金钢中的cr元素含量为16%~18%,ni元素含量为4.5%~5.5%,mo元素含量为2.8%~3.5%。

3.根据权利要求1所述的用于自润滑电梯平衡补偿链的生产工艺,其特征在于:所述步骤一中,反复冲洗使用的乙醇溶液浓度为85%,反复冲洗的原则为:每间隔3min冲洗一次,每次冲洗5~6min,反复冲洗4次,超声波清洗时超声波清洗机的工作频率为30~40khz,清洗时的压强为60~70kpa,清洗温度为20~30℃,清洗时间为20~30min。

4.根据权利要求1所述的用于自润滑电梯平衡补偿链的生产工艺,其特征在于:所述步骤二中,真空炉中的压强为60~70kpa,烘烤温度为110~120℃,烘烤时间为100~120min,剪切机进行切断时的端面倾斜为0~2°,且剪切机的最大剪切力为1250kn。

5.根据权利要求1所述的用于自润滑电梯平衡补偿链的生产工艺,其特征在于:所述步骤三中,喷丸处理选用的铸钢丸粒度为20~30目,且铸钢丸的硬度为hrc58~65,喷丸处理时铸钢丸的喷射线速度为50~90m/s,且喷丸处理的时间为25~30min。

6.根据权利要求1所述的用于自润滑电梯平衡补偿链的生产工艺,其特征在于:所述步骤四中,使用焊接机进行缺口焊接的焊接温度为800~1100℃,且焊接的线速度为0.05m/s,焊接后保压静置的时间为0.03~0.04min,使用单刀进行毛刺剔除时单刀的前进线速度为1.9~2.1m/s。

7.根据权利要求1所述的用于自润滑电梯平衡补偿链的生产工艺,其特征在于:所述步骤五中,真空炉的升温速率为5~8℃/min,温度升高至420~450℃,静置时间为100~120min,静置后真空炉的降温速率为8~12℃/min,温度降低至40~50℃。

8.根据权利要求1所述的用于自润滑电梯平衡补偿链的生产工艺,其特征在于:所述步骤六中,初次保温处理的温度为168~172℃,初次保温的时间为90~100min,随后保温室的升温速率为4~5℃/min,升温将温度升高至198~202℃,二次保温的温度为198~202℃,二次保温的时间为280~300min。

技术总结

本发明公开了用于自润滑电梯平衡补偿链的生产工艺,包括以下步骤:步骤一,制前处理;步骤二,烘干切断;步骤三,成型喷丸;步骤四,焊接修整;步骤五,退火处理;步骤六,时效处理;步骤七,校正出库;本发明,通过制前处理去除了材料表面残留的氧化物和杂质,避免氧化物和杂质影响后期的焊接过程,从而降低了焊接加工的工艺难度,提高了焊接加工的合格率,通过喷丸处理改变了补偿链表面的晶格结构,消除了加工过程中累积在补偿链表面的残余应力,防止补偿链发生形变,从而提高了生产后补偿链的表面质量,通过时效处理调整了补偿链内部的晶体结构,增强了补偿链的硬度,从而提高了补偿链的物理性能,保障了补偿链的生产质量。

技术研发人员:章晓超,范皆超,朱静,章上游

受保护的技术使用者:海门圣帕斯电梯配件有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!