冲切连续模模内料带自动送料机构的制作方法

本发明属于制造模具,尤其涉及一种冲切连续模的模内料带自动送料机构。

背景技术:

1、线路板是一种应用在汽车上的电子零部件,具有多款不同构型,并且外形小、尺寸精度要求高,表面会进行镀金处理。因单个产品较小,单一成型和电镀比较困难,容易造成不良及脱落,通常将几款构型的零部件合并在一个料带上进行加工。

2、现有技术对于这种产品的生产工艺,是先用连续模对料带冲切产品外形,收料机将冲制好的料带卷到料筒上,然后对料带进行电镀,最后将电镀后的料带在连续模上成型和切断进行二次加工达到成品状态。

3、在连续模上加工时,需要送料机将料带送进连续模内进行冲压成型和切断。采用送料机输送料带,会对产品造成一系列的品质问题,例如:料带表面已有镀金,送料机送料采用滚轮,容易造成产品表面划伤/磨印;料带经过连续模冲切外形后,多余的废料已经切除,料带比较单薄,采用送料机送料会出现送料不稳定现象,影响生产效率,并且产品不良率高。

技术实现思路

1、发明目的:本发明的目的是提供一种冲切连续模送料机构,料带在模内自动送料,无需额外增加送料机辅助生产,送料与连续模冲切同步,即可完成冲压成型、切断。

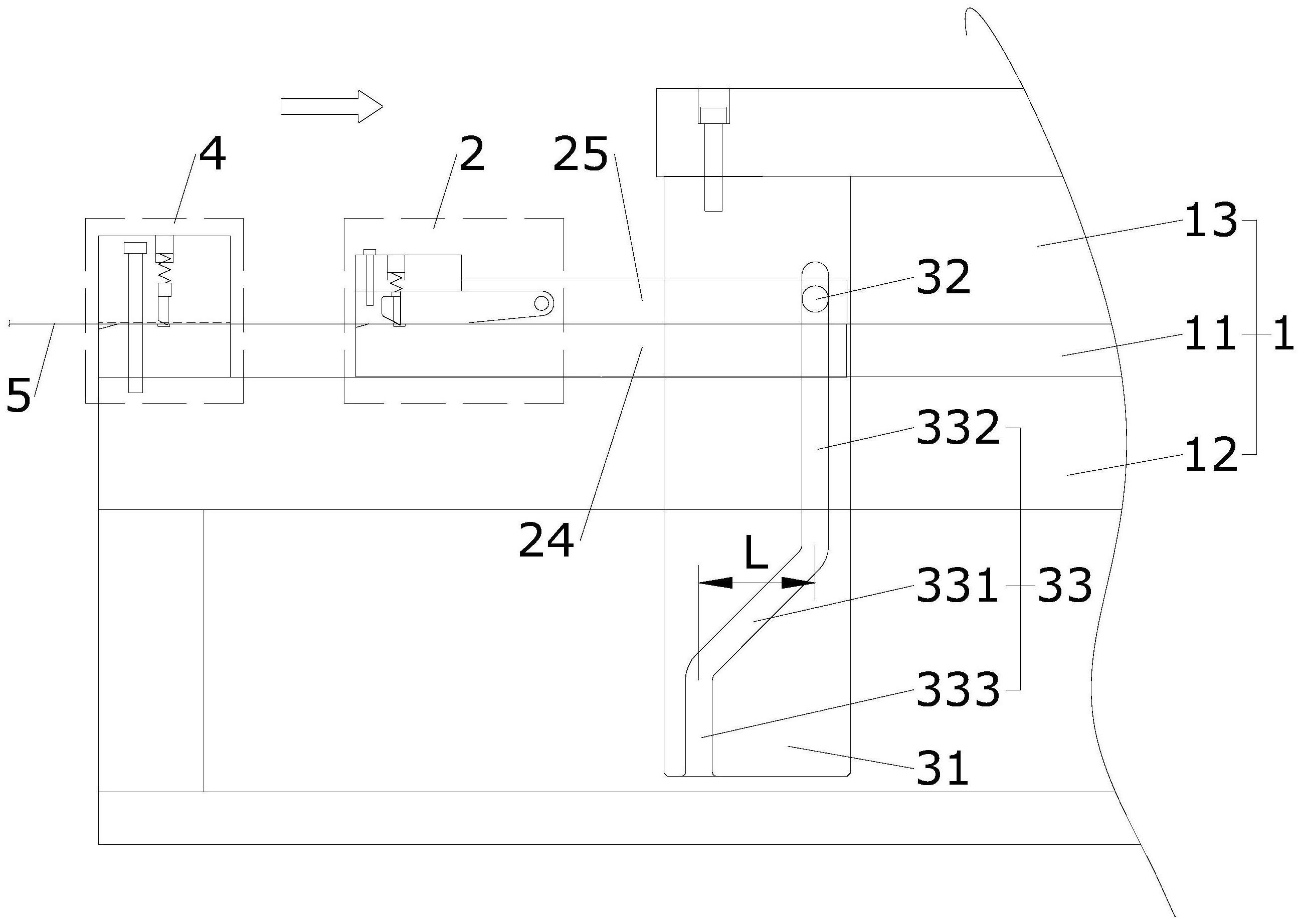

2、技术方案:一种冲切连续模模内料带自动送料机构,包括具有上模组和下模组的冲压模具以及钩料装置、导料装置;钩料装置设置在冲压模具进料端,且位于下模组上方,上模组与钩料装置之间通过导料装置连接;上模组开合模,使得钩料装置在导料装置的带动下水平往复运动,钩料装置与料带上的步距孔插入定位,带动料带向前输送一个步距后,钩料装置返回原位。

3、进一步的,钩料装置包括钩子、钩料器、竖向弹性机构a,竖向设置的钩子与钩料器通过竖向弹性机构a连接,钩料器与上模组之间通过导料装置连接,钩子底部与料带上的步距孔插入定位,钩子底部上设有楔形斜面a,楔形斜面a朝向料带后方。楔形斜面a与竖向弹性机构a的结构与料带运动方向配合,使得钩子可以从料带步距孔中脱离和插入定位。

4、进一步的,钩料装置还包括下滑板、导料板,料带平铺于下滑板上,导料板固定在下滑板上,且位于料带宽度两侧,钩料器安装在导料板上,下滑板或导料板与上模组之间通过导料装置连接,下滑板位于下模组上方与其滑移配合。下滑板的设置可适应调节料带的输送平面,与上下模的合模面保持一致,提高对料带的送料精度。导料板起到在料带输送过程中导正料带位置精度的作用。

5、进一步的,钩料装置还包括钩料块、导正块,钩料块安装在导料板上,钩子中下部伸入钩料块上的竖向导向孔内,导正块安装在下模组上,且位于下滑板宽度两侧,对下滑板水平往复运动导正方向。钩料块对钩子的竖向运动起到导正作用,导正块对下滑板的平移运动起到导正作用。

6、进一步的,导料装置包括导向块、连接轴,导向块与上模组固定,导向块上设有导向轨道,连接轴穿设于导向轨道与其滑移配合,连接轴一端与钩料装置固定,导向轨道具有一倾斜段,在连续模加工输送方向上,倾斜段前高后低,倾斜段的距离为一个步距。导料装置的结构,实现了将上模的竖向运动转化为带动钩料装置的水平往复运动。

7、进一步的,还包括初定位装置,初定位装置设置在冲压模具进料端,且在连续模加工输送方向上先于钩料装置,初定位装置位于下模组上方,初定位装置与料带上的步距孔插入定位,料带向前输送推动初定位装置上移,料带向前输送一个步距后,初定位装置下落与下一个步距孔插入定位。初定位装置对料带进行初始定位,防止料带完成一个步距送料输送到位后,因料带自身重力向左退回,影响送料精度。

8、进一步的,初定位装置包括止退块、上撑料板、下撑料板、竖向弹性机构b,上撑料板、下撑料板对置连接固定,两者之间开设有导料槽,料带从导料槽经过,下撑料板安装在下模组上,竖向设置的止退块与上撑料板通过竖向弹性机构b连接,止退块底部与料带上的步距孔插入定位,止退块底部上设有楔形斜面b,楔形斜面b朝向料带后方。楔形斜面b与竖向弹性机构b的结构与料带运动方向配合,使得止退块可以从料带步距孔中脱离和插入定位。

9、进一步的,初定位装置对料带的定位点,与钩料装置对料带的原位定位点之间相距至少两个步距,以满足钩料装置在相邻两个步距孔之间进行水平往复运动带动料带输送所需的运行空间。

10、进一步的,钩料装置、导料装置在连续模加工输送方向上先后布设,与钩料装置、导料装置的协同工作不干涉。

11、进一步的,冲压模具在进料端处,下模组上的下模板设置为向连续模加工输送方向偏移,留出设置钩料装置、导料装置、初定位装置的区域,钩料装置、导料装置、初定位装置可与原冲压模具结合设计。

12、有益效果:本发明的优点是:本发明的自动送料机构,对冲切连续模实现模内并连续的自动送料,无需另外匹配送料机传输料带,可以保证对料带的送料速度与产品冲压速度同步,提高生产效率。

技术特征:

1.一种冲切连续模模内料带自动送料机构,其特征在于:包括具有上模组和下模组的冲压模具(1)以及钩料装置(2)、导料装置(3);钩料装置(2)设置在冲压模具(1)进料端,且位于下模组上方,上模组与钩料装置(2)之间通过导料装置(3)连接;上模组开合模,使得钩料装置(2)在导料装置(3)的带动下水平往复运动,钩料装置(2)与料带上的步距孔插入定位,带动料带向前输送一个步距后,钩料装置(2)返回原位。

2.根据权利要求1所述的冲切连续模模内料带自动送料机构,其特征在于:钩料装置(2)包括钩子(21)、钩料器(22)、竖向弹性机构a(23),竖向设置的钩子(21)与钩料器(22)通过竖向弹性机构a(23)连接,钩料器(22)与上模组之间通过导料装置(3)连接,钩子(21)底部与料带上的步距孔插入定位,钩子(21)底部上设有楔形斜面a(211),楔形斜面a(211)朝向料带后方。

3.根据权利要求2所述的冲切连续模模内料带自动送料机构,其特征在于:钩料装置(2)还包括下滑板(24)、导料板(25),料带平铺于下滑板(24)上,导料板(25)固定在下滑板(24)上,且位于料带宽度两侧,钩料器(22)安装在导料板(25)上,下滑板(24)或导料板(25)与上模组之间通过导料装置(3)连接,下滑板(24)位于下模组上方与其滑移配合。

4.根据权利要求3所述的冲切连续模模内料带自动送料机构,其特征在于:钩料装置(2)还包括钩料块(26)、导正块,钩料块(26)安装在导料板(25)上,钩子(21)中下部伸入钩料块(26)上的竖向导向孔(261)内,导正块安装在下模组上,且位于下滑板(24)宽度两侧,对下滑板(24)水平往复运动导正方向。

5.根据权利要求1所述的冲切连续模模内料带自动送料机构,其特征在于:导料装置(3)包括导向块(31)、连接轴(32),导向块(31)与上模组固定,导向块(31)上设有导向轨道(33),连接轴(32)穿设于导向轨道(33)与其滑移配合,连接轴(32)一端与钩料装置(2)固定,导向轨道(33)具有一倾斜段(331),在连续模加工输送方向上,倾斜段(331)前高后低,倾斜段(331)的距离为一个步距。

6.根据权利要求1所述的冲切连续模模内料带自动送料机构,其特征在于:还包括初定位装置(4),初定位装置(4)设置在冲压模具(1)进料端,且在连续模加工输送方向上先于钩料装置(2),初定位装置(4)位于下模组上方,初定位装置(4)与料带上的步距孔插入定位,料带向前输送推动初定位装置(4)上移,料带向前输送一个步距后,初定位装置(4)下落与下一个步距孔插入定位。

7.根据权利要求6所述的冲切连续模模内料带自动送料机构,其特征在于:初定位装置(4)包括止退块(41)、上撑料板(42)、下撑料板(43)、竖向弹性机构b(44),上撑料板(42)、下撑料板(43)对置连接固定,两者之间开设有导料槽(45),料带从导料槽(45)经过,下撑料板(43)安装在下模组上,竖向设置的止退块(41)与上撑料板(42)通过竖向弹性机构b(44)连接,止退块(41)底部与料带上的步距孔插入定位,止退块(41)底部上设有楔形斜面b(411),楔形斜面b(411)朝向料带后方。

8.根据权利要求6所述的冲切连续模模内料带自动送料机构,其特征在于:初定位装置(4)对料带的定位点,与钩料装置(2)对料带的原位定位点之间相距至少两个步距。

9.根据权利要求1所述的冲切连续模模内料带自动送料机构,其特征在于:钩料装置(2)、导料装置(3)在连续模加工输送方向上先后布设。

10.根据权利要求6所述的冲切连续模模内料带自动送料机构,其特征在于:冲压模具(1)在进料端处,下模组上的下模板设置为向连续模加工输送方向偏移,留出设置钩料装置(2)、导料装置(3)、初定位装置(4)的区域。

技术总结

本发明公开了一种冲切连续模模内料带自动送料机构,包括具有上模组和下模组的冲压模具以及钩料装置、导料装置;钩料装置设置在冲压模具进料端,且位于下模组上方,上模组与钩料装置之间通过导料装置连接;上模组开合模,使得钩料装置在导料装置的带动下水平往复运动,钩料装置与料带上的步距孔插入定位,带动料带向前输送一个步距后,钩料装置返回原位。本发明的自动送料机构,对冲切连续模实现模内并连续的自动送料,无需另外匹配送料机传输料带,可以保证对料带的送料速度与产品冲压速度同步,提高生产效率。

技术研发人员:杜中华

受保护的技术使用者:镇江先锋汽车零部件有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!