一种用于保证安放式接管焊接后同心度的方法与流程

本发明总体上涉及焊接,更具体地涉及一种用于保证安放式接管焊接后同心度的方法。

背景技术:

1、安放式接管一般用于高压容器中,受压比插入式接管好,比嵌入式接管易加工。但采用此结构时,要求壳体开孔处钢板截面上应无夹层现象,且须焊接后镗孔。这就得保证接管管孔与筒体开孔中心的同心度,保证镗孔后内壁质量。

2、本方法主要是保证安放式接管焊接后管孔与壳体开孔的同心度,若无定位装置,则很难保证安放式接管焊接后管孔与壳体开孔的组对同心度,且容易造成焊接变形,镗孔后管壁变薄,管孔变大,达不到图纸设计要求。因此,本方法采用定位装置来保证安放式接管焊接后管孔与壳体开孔的组对同心度。

技术实现思路

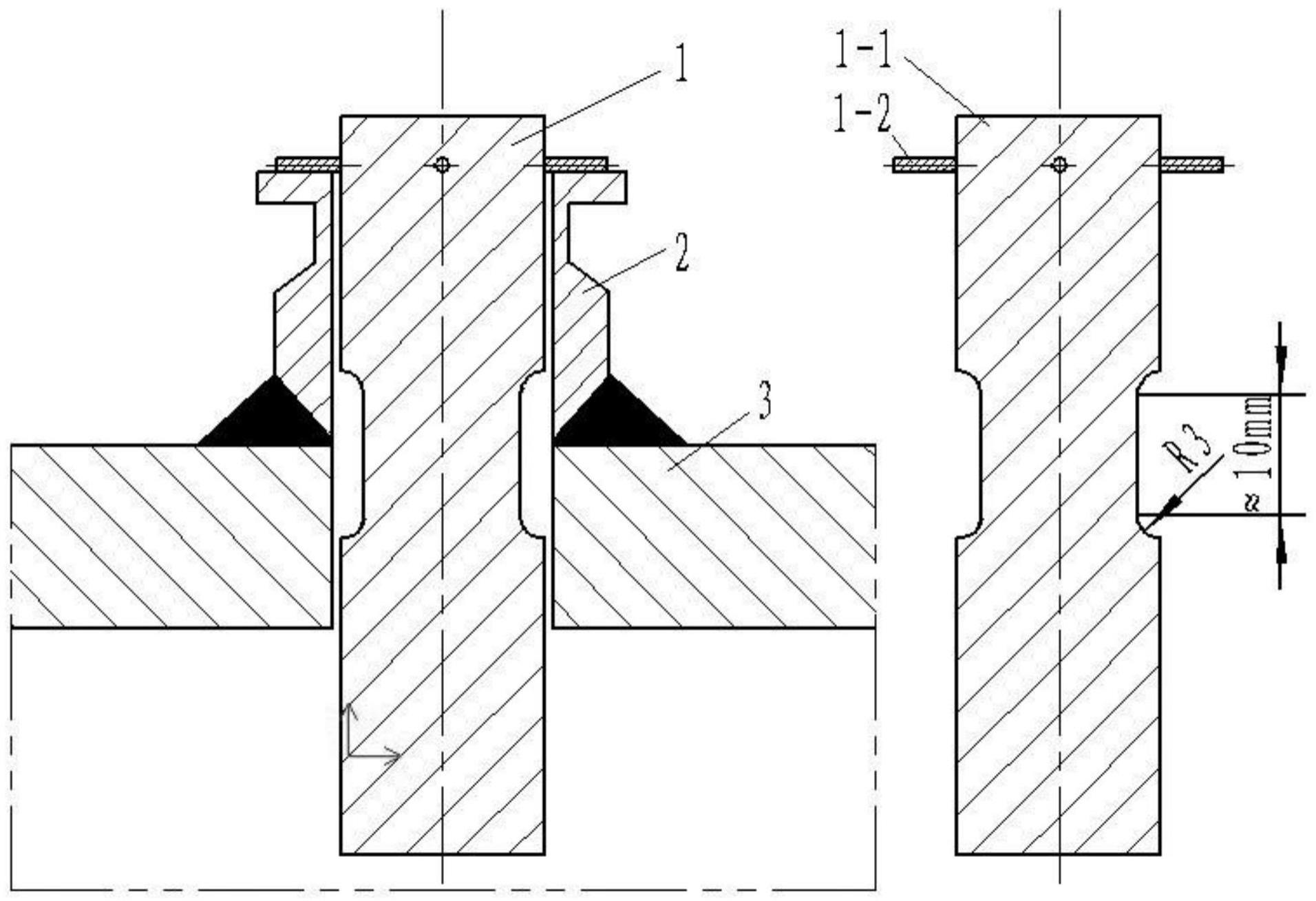

1、本发明提供一种结构简单、高效、实用的保证安放式接管焊接后同心度的方法,该方法在焊接有任意倾斜角度的安放式接管时,都可以保证管孔和筒体开孔中心的同心度。具体内容包括:圆钢外径比待焊接安放式接管内径小1mm左右,在圆钢中部位置处设置周向槽,在圆钢的端部位置处开设四个槽,在四个槽处均匀焊接四个挡销以形成带销圆钢;将带销圆钢贯穿安放式接管和管孔;将带销圆钢插入接管法兰和壳体的管孔中并将接管法兰放置在壳体的上方;将接管法兰的螺栓孔旋转至图纸要求方位后,采用钨极氩弧焊定位点焊进行施焊。在本发明的一个方面,提供了一种用于保证安放式接管焊接后同心度的方法,该方法包括:在圆钢的中部位置处设置周向槽,在圆钢的端部位置处等距开设四个槽,在四个槽处均匀焊接四个挡销以形成带销圆钢;将带销圆钢插入接管法兰和壳体的管孔中并将接管法兰放置在壳体的上方;以及将接管法兰的螺栓孔旋转至图纸要求方位后,采用钨极氩弧焊定位点焊进行施焊。

2、在一些实施方式中,带销圆钢的外径比待焊接安放式接管的内径小1mm,保证安放式接管和壳体组对焊接后同心度偏差控制在0.5mm以内。

3、在一些实施方式中,四个挡销卡在接管法兰的上表面。

4、在一些实施方式中,带销圆钢横向固定接管法兰。

5、在一些实施方式中,带销圆钢中间位置处的周向槽的长度为10mm。

6、在一些实施方式中,各个部件的具体位置如下:壳体位于所有部件的最下方;接管法兰位于壳体的上方;带销圆钢插入接管法兰和壳体的管孔中,带销圆钢的四个挡销卡在接管法兰的上表面,使得接管法兰和壳体无法横向相对移动;接管法兰的上方连接安放式接管。

7、与现有技术相比,本发明的有益效果为:该方法可以保证与壳体表面有任意倾斜角度的安放式接管和壳体组对焊接后的同心度。带销圆钢的外径比管孔的内径小1mm,可以保证安放式接管组对后同心度偏差控制在0.5mm以内;在圆钢中部位置处设置周向槽,可防止氩弧焊打底时与带销圆钢焊接在一起后难以取出;在圆钢的端部位置处开设四个槽,在四个槽处均匀焊接四个挡销,卡在法兰面上,防止带销圆钢掉落。取材方便,结构简单,焊接完成后可顺利取出带销圆钢。

技术特征:

1.一种用于保证安放式接管焊接后同心度的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述带销圆钢(1)的外径比待焊接安放式接管的内径小1mm,保证所述安放式接管和所述壳体(3)组对焊接后同心度偏差控制在0.5mm以内。

3.根据权利要求1所述的方法,其特征在于,所述四个挡销(1-2)卡在所述接管法兰(2)的上表面。

4.根据权利要求1所述的方法,其特征在于,所述带销圆钢(1)横向固定所述接管法兰(2)。

5.根据权利要求1所述的方法,其特征在于,所述带销圆钢(1)中间位置处的所述周向槽的长度为10mm。

6.根据权利要求1所述的方法,其特征在于,各个部件的具体位置如下:所述壳体(3)位于所有部件的最下方;所述接管法兰(2)位于所述壳体(3)的上方;所述带销圆钢(1)插入所述接管法兰(2)和所述壳体(3)的管孔中,所述带销圆钢(1)的所述四个挡销(1-2)卡在所述接管法兰(2)的上表面,使得所述接管法兰(2)和所述壳体(3)无法横向相对移动;所述接管法兰(2)的上方连接安放式接管。

技术总结

本发明公开了一种用于保证安放式接管焊接后同心度的方法,该方法包括:在圆钢的中部位置处设置周向槽,在圆钢的端部位置处等距开设四个槽,在四个槽处均匀焊接四个挡销以形成带销圆钢;将带销圆钢插入接管法兰和壳体的管孔中并将接管法兰放置在壳体的上方;以及将接管法兰的螺栓孔旋转至图纸要求方位后,采用钨极氩弧焊定位点焊进行施焊。该方法可以保证与壳体表面有任意倾斜角度的安放式接管和壳体组对焊接后的同心度。

技术研发人员:朱琼,牛慧丽,李明华,符建丽,赵瑞

受保护的技术使用者:山西阳煤化工机械(集团)有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!