一种基于实时同轴视觉监测的焊接熔透控制方法及系统与流程

本发明涉及激光焊接领域,尤其涉及一种基于实时同轴视觉监测的焊接熔透控制方法及系统。

背景技术:

1、激光焊接是激光加工技术中应用最广泛的技术之一。在焊接领域,激光焊接利用高能量密度的激光束作为热源,具有能量密度高、损伤变形小以及加工速度快等优点,使其成为了一种高效精密焊接加工方法。

2、由于激光焊接具有巨大的发展前景,因此激光焊接的系统性优化尤其是针对激光焊接的熔透监测得到了广泛关注。激光焊接是一个耦合性强并且对实时性要求高的复杂过程,因此,如何获取实时的、全面的焊接熔透信息,如何对激光焊接过程中的熔透状态进行实时监控等问题成为推动激光焊接技术发展的关键。激光焊接的熔透状态是衡量焊接质量的一个重要标准之一。

3、经对现有技术文献的检索发现,张旭东等人在《焊接学报》(2004(4):01-04)上发表的“co2激光焊接的同轴检测与熔透控制”中介绍的熔透状态的分类与监测方法具有一定的代表性,分析了焊接过程中的光信号与热输入的变化关系,但发明人发现,上述文献仅通过辨识熔透状态与分析光信号给出激光功率变化趋势,无法实现在焊接过程中实时的功率调控。

4、对于现有专利文件(公开号cn111061231a)提供一种焊接装配间隙和错边前馈的熔透监测方案,将间隙、错边信息与熔池特征等作为后续预测模型的输入参数,将背面熔宽作为输出建立了熔透预测模型,然而上述专利文件在建立熔透预测模型之后并未对下一步地焊接过程进行优化调控。

5、此外,专利文件(公开号cn101224519a)提供了一种基于视觉传感的弧焊机器人焊接监控系统方案,通过上述专利文件处理图像所获得的监测结果,在机器人的运动响应方面具有滞后性,无法保证实时的轨迹修调与优化。

技术实现思路

1、本发明提供一种基于实时同轴视觉监测的焊接熔透控制方法,方法是为了解决激光焊接过程中熔透难以监控、熔透位置识别精度差、无法保证实时工艺参数调整的问题。

2、方法包括:

3、步骤1,实时采集视觉图像信息;

4、步骤2,对采集的视觉图像信息进行预处理,预处理后再进行匙孔的图像分割,并提取匙孔特征;

5、步骤3,基于匙孔频率模型计算得出当前的匙孔频率,触发同步信号,并将匙孔频率作为输入参数输入到模糊pid控制器,计算出激光功率,将激光功率下发至激光器。

6、进一步需要说明的是,步骤2中的图像预处理是将采集的视觉图像信息先从空域图像变换成频域图像进行低通滤波处理,频域分析后再经过反变换到空域下。

7、进一步需要说明的是,图像预处理方式具体包括如下步骤:

8、设图像像素点灰度值为f(x,y),图像尺寸为,进行傅里叶变换,其变换公式为:

9、

10、基于巴特沃斯陷波滤波器产生的公式描述为:

11、

12、经过巴特沃斯陷波滤波器处理后,再使用傅里叶反变换,获取滤波后匙孔空域图,傅里叶反变换获得滤除等离子干扰的图像,变换公式为:

13、

14、进一步需要说明的是,步骤2中的图像分割是基于区域生长的方法对图像进行固定二值化,确定生长区域种子的大体位置;根据二值化图像提取边缘轮廓,计算每个边缘轮廓形成的封闭面积,查找封闭最大面积;

15、计算最大面积的重心作为生长区域的种子,生长区域的截止条件为根据统计直方图获得的分割阈值。

16、进一步需要说明的是,步骤2中的提取匙孔特征方式包括如下步骤:

17、对分割后的图像轮廓提取;

18、由最大闭合面积的轮廓分割出响应的roi;

19、针对区域图像计算轮廓数量;

20、如果轮廓数量大于2,则判定焊接过程出现匙孔;

21、若轮廓数量小于2对原图像进行闭运算的形态学操作;

22、对形态学操作后的图像重新进行匙孔特征提取,若图像轮廓仍然小于2个,即判定为未出现匙孔。

23、进一步需要说明的是,步骤3还包括:

24、采用arx模型辨识模糊pid控制器的输入-输出数据变化趋势;

25、将匙孔频率作为arx模型的输出参数,将激光焊接功率设定为arx模型的输入参数,配置符合单入单出的arx模型;

26、进一步需要说明的是,单输入单输出的线性差分方程为:

27、a(z-1)y(k)=b(z-1)u(k)+e(k)

28、其中u(k)和y(k)为焊接过程的输入输出信号,分别是激光功率和匙孔出现频率a(z),多项式参数如下式所示:

29、

30、建立匙孔频率与焊接功率之间的关系模型:

31、

32、n和m为模型的阶次,d为模型的时滞。

33、进一步需要说明的是,将模型阶次m,n从1-10进行遍历,d从1-5进行遍历,对比模型阶次和延迟参数以均方差误差和最总预报误差为评价指标;

34、确定n=2,m=1,d=0,a=[a0,a1,a3]=[1,-1.0964,0.09926],b=[b0]=[2.137e-06]。

35、进一步需要说明的是,步骤2中调用windows平台上的halcon和opencv实现图像处理功能。

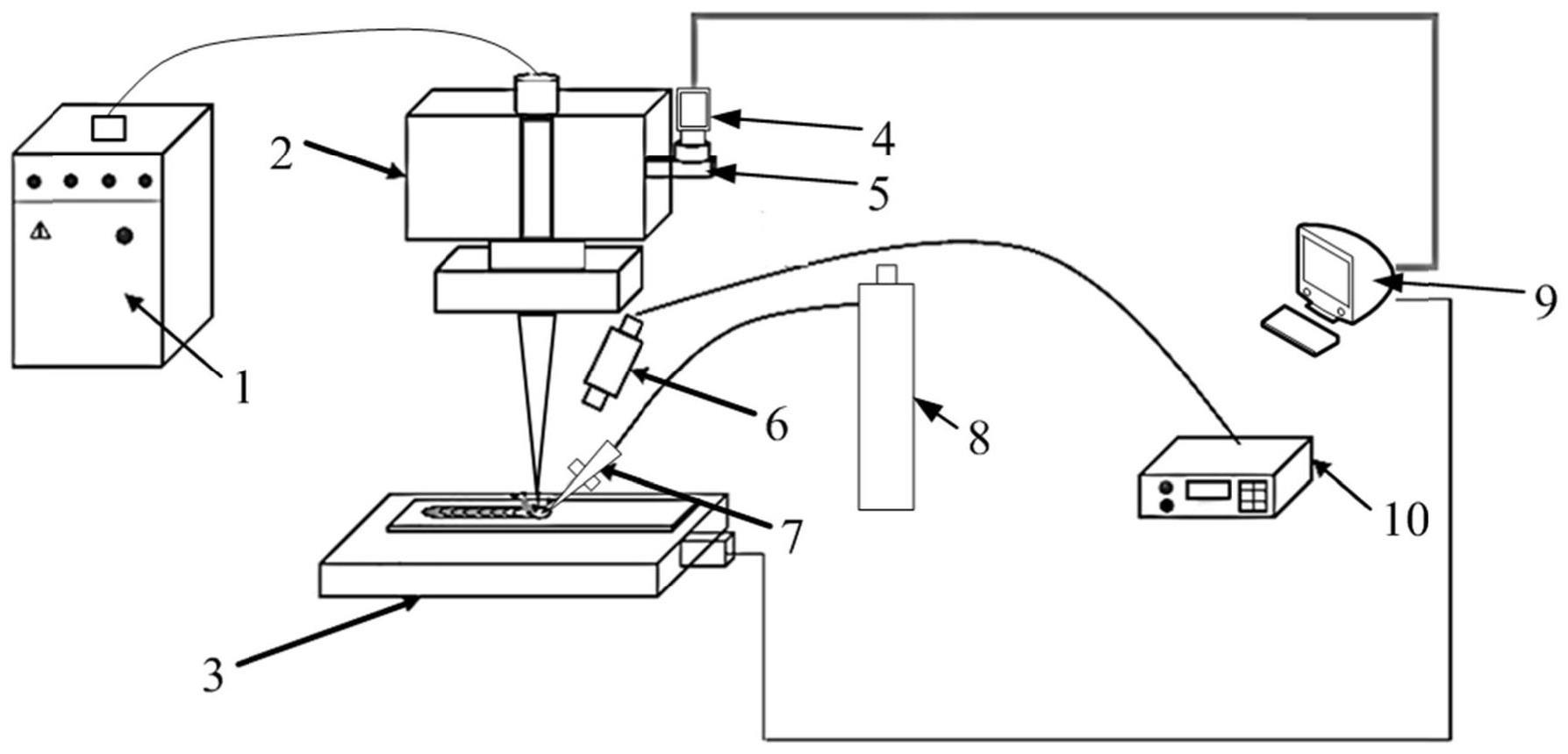

36、本发明还提供一种基于实时同轴视觉监测的焊接熔透控制系统,系统包括:视觉采集模块、图像预处理模块以及熔透控制模块;

37、视觉采集模块采用工业相机实时采集视觉图像信息;所述工业相机配备滤波片和辅助光源;

38、图像预处理模块,用于对采集的视觉图像信息进行预处理,预处理后再进行匙孔的图像分割,并提取匙孔特征;

39、熔透控制模块基于匙孔频率模型计算得出当前的匙孔频率,触发同步信号,并将匙孔频率作为输入参数输入到模糊pid控制器,计算出激光功率,将激光功率下发至激光器。

40、从以上技术方案可以看出,本发明具有以下优点:

41、本发明涉及的基于实时同轴视觉监测的焊接熔透控制方法基于实时视觉图像采集任务获取的图像流,并经过实时视觉图像处理任务挖掘匙孔特征信息,连续采集与处理10帧视觉图像,通过本发明建立的匙孔频率模型可以实时地计算出当前的匙孔频率,即获取当前的熔透状态。

42、本发明实时视觉图像采集与实时视觉图像处理是一个连续循环的过程,由于系统内核实时性的保障,可以确保当前处理的图像信息一直是最新采集的图像信息,不会出现采集与处理不同步的问题,有效克服了因丢帧导致频率识别精度不高的问题。

43、本发明基于模糊pid控制方法,以匙孔频率为控制模型输入,以激光功率为控制模型输出,并通过反馈机制优化输出,实现激光功率按照预设激光焊接熔透率逐步修调,并且得益于实时内核的实时性,可以快速准确完成修调,实现熔透控制目标。

技术特征:

1.一种基于实时同轴视觉监测的焊接熔透控制方法,其特征在于,方法包括:

2.根据权利要求1所述的基于实时同轴视觉监测的焊接熔透控制方法,其特征在于,

3.根据权利要求2所述的基于实时同轴视觉监测的焊接熔透控制方法,其特征在于,图像预处理方式具体包括如下步骤:

4.根据权利要求1所述的基于实时同轴视觉监测的焊接熔透控制方法,其特征在于,

5.根据权利要求1或4所述的基于实时同轴视觉监测的焊接熔透控制方法,其特征在于,步骤2中的提取匙孔特征方式包括如下步骤:

6.根据权利要求1或2所述的基于实时同轴视觉监测的焊接熔透控制方法,其特征在于,步骤3还包括:

7.根据权利要求6所述的基于实时同轴视觉监测的焊接熔透控制方法,其特征在于,

8.根据权利要求7所述的基于实时同轴视觉监测的焊接熔透控制方法,其特征在于,

9.根据权利要求1或2所述的基于实时同轴视觉监测的焊接熔透控制方法,其特征在于,

10.一种基于实时同轴视觉监测的焊接熔透控制系统,其特征在于,系统采用如权利要求1至9任意一项所述的基于实时同轴视觉监测的焊接熔透控制方法;

技术总结

本发明提供一种基于实时同轴视觉监测的焊接熔透控制方法及系统,涉及激光焊接领域,实时采集视觉图像信息;对采集的视觉图像信息进行预处理,预处理后再进行匙孔的图像分割,并提取匙孔特征;基于匙孔频率模型计算得出当前的匙孔频率,触发同步信号,并将匙孔频率作为输入参数输入到模糊PID控制器,计算出激光功率,将激光功率下发至激光器。通过本发明建立的匙孔频率模型可以实时地计算出当前的匙孔频率,即获取当前的熔透状态,同时基于实时视觉的图像采集和处理,有效克服了因丢帧导致频率识别精度不高的问题。解决了激光焊接过程中熔透难以监控、熔透位置识别精度差、无法保证实时工艺参数调整的问题。

技术研发人员:张雷雷,马春辉,赵静,张殿平,王松林,张克新,邱言浩,张承瑞,尹贻生,刘智慧

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!