一种普碳薄规格热轧带高效轧制生产方法与流程

1.本发明涉及冶金技术领域,更具体地说,涉及一种普碳薄规格热轧带高效轧制生产方法。

背景技术:

2.热轧带钢是我国国民经济发展的重要基础冶金产品之一,具有强度高、韧性好、易于加工成型等优良性能。热轧带钢不仅作为成品钢材使用,还可作为原料使用,可根据需要冲压、弯曲和焊接成钢管、型钢、槽钢、工字钢等复杂截面的结构件和各种金属制品,是一种产量大、用途广、品种多的重要钢材。主要用于生产焊接钢管、冷弯型钢、冷轧带钢、光伏支架、高速护栏、家电家具配件、汽车配件等。随着国民经济的发展,热轧带钢朝着高强度、减重、以热带冷等环保友好型材料发展,即对普碳薄规格带钢的使用量逐渐增加,市场需求量巨大。

3.普碳薄规格带钢存在以下技术问题:一是薄规格产品生产效率偏低,单线日产量从1800吨到6000吨不等,不能高效化生产,造成生产成本居高不下。二是加热炉燃烧控制方式为人工调整,看火工依据自己的经验调整煤气和空气流量及配比,存在炉温控制不均匀,温度控制准确度不高,空燃比控制不当,燃气消耗大、氧化烧损严重,生产薄规格带钢连铸坯加热时间长、加热温度高,加热过程中连铸坯容易两头弯曲。三是由于生产线轧后未应用冷却装置,冷轧基料氧化铁皮过厚,造成下游用户酸洗时间过长、酸耗过高、生产效率低的情况。四是薄规格的板型问题,板型不好是生产事故、质量事故的重要原因。薄规格生产中容易出现轧烂事故,大多数都是板型不好引起的,同时钢温变化、压下量大都对薄规格的板型影响大。

技术实现要素:

4.为解决上述技术问题,本发明涉及冶金技术领域,更具体地说,涉及一种普碳薄规格热轧带高效轧制生产方法。

5.本发明采用的技术方案是:一种普碳薄规格热轧带钢高效轧制生产装置,包括加热装置、除鳞装置、轧制装置、冷却装置、卷取装置和打包装置,其特征在于:

6.加热装置,所述加热装置可通过设置加热时间、加热温度与加热装置内的炉压用于带钢的加热;

7.除鳞装置,所述除鳞装置设置在所述加热装置的一侧,可除去经过所述加热装置加热后的所述带钢表面的鳞层;

8.轧制装置,所述轧制装置与所述除鳞装置连接并可轧制所述带钢;

9.冷却装置,所述冷却装置与所述轧制装置连接,可冷却经过轧制的所述带钢;

10.打包装置,所述打包装置可将所述带钢打包收编。

11.进一步地,加热装置设置有加热炉与温控系统,所述带钢可通过所述加热炉进行加热预制;所述温控系统可控制所述加热炉的加热时间、加热温度及炉压。

12.进一步地,所述轧制装置包括粗轧机和精轧机,所述粗轧机可通过粗轧工艺轧制所述带钢,所述精轧机可通过精轧工艺轧制所述带钢。

13.进一步地,所述粗轧机与所述精轧机一侧设置有所述除鳞装置,所述除鳞装置可通过高压水除鳞。

14.进一步地,所述冷却装置包括a/b线立式冷却装置与a/b线链板运输冷却装置。

15.进一步地,一种普碳薄规格热轧带钢高效轧制生产方法,其特征在于,所述方法的步骤如下:

16.s1、优选普碳用钢连铸坯的化学成分和尺寸;

17.s2、连铸坯采用热送600-800℃的铸坯;

18.s3、将s2中的所述连铸坯送入所述加热炉加热;加热段温度为1100~1250℃,均热段温度为1200~1260℃,在炉加热时间为65-80min;

19.s4、炉后通过所述除鳞装置采用高压水除鳞,除鳞压力为16-22mpa;

20.s5、粗轧及粗除鳞,通过所述粗轧机采用全连轧工艺进行粗轧,包括8道次连续轧制,1立-1平-2平-2立-3平-4平-3立-5平,粗轧开轧温度设置为1120~1160℃,在1立后采用所述除磷装置进行高压水除鳞,除鳞压力设置为10-16mpa,1立抛钢到下一支钢咬入的时间间隔控制为14-16s,粗轧5平速度设置为2.2-2.5m/s,粗轧平扎累积压下率设置为83.03-84.24%,粗轧1立和2立采用立辊孔型轧制,道次压下量设置为≤40mm。

21.s6、中间坯采用保温罩保温,所述中间坯厚度为26-28mm,温降控制在20℃以内;

22.s7、精轧及精除鳞,通过所述精轧机采用全连轧工艺进行精轧,包括11道次连续轧制,每道次轧制1次,1立-1平-2平-2立-3平-4平-5平-6平-7平-8平-9平,精轧开轧温度设置为1010~1050℃,精轧在1立后采用所述除鳞装置通过高压水除鳞,除鳞压力设置为10-16mpa,1立抛钢到下一支钢咬入的时间间隔可控制在3.5-4.0s,精轧采用一次升速轧制,加速后速度不变,抛钢不降速,精轧9平穿带速度16.3-15.8m/s,9平加速速度17.5-18.2m/s,9平抛钢速度设置为17.5-18.2m/s,加速速度与穿带速度的速度差设置为2.2-2.4m/s,同时采用活套控制,恒定小张力状态下轧制,活套高度设置为8-20

°

,可避免拉钢和堆钢,保证轧制稳定;

23.s8、扭转,所述带钢经过扭转导槽,由平变立;

24.s9、采用所述a/b线立式冷却,所述带钢扭转后由分叉导板交替切换到a/b线,进行所述带钢立式冷却;

25.s10、通过所述a/b线链板运输冷却,所述带钢由蛇形震荡器送入平板链式运输机空冷,每个所述平板链式运输机可存放两支所述带钢;

26.s11、卷取;

27.s12、周向打包,可使用钢带进行周向焊接打包;

28.s13、激光打码,可使用多维度激光机器人系统进行打码,所述机器人轴数为6轴6自由度,轴动作的最大速度设置为175-360

°

/s,可打码钢种、炉号、厂名、日期等信息;

29.s14、横向打码,可使用钢带进行横向焊接打包,完成所述热轧带钢的生产。

30.进一步地,所述优选普碳用钢连铸坯化学成分,以质量百分比含量计,包括以下化学成分:c:≤0.25%,si:≤0.35%,mn:≤1.50%,p:≤0.035%,s:≤0.045%,cr≤0.30%;ni≤0.30%;cu≤0.30%,其余为fe。

31.进一步地,所述连铸坯尺寸设置为165mm*380mm*11.1m。

32.进一步地,所述精轧平扎道次压下率设置为8-40%,道次压下率逐渐减少,最后两道次压下率设置为8-20%,精轧1立和2立采用立辊孔型轧制,道次压下量≤20mm,精轧终轧温度设置为900-930℃。

33.进一步地,所述a/b线立式冷却的冷却速度为210-280℃/s,出口温度为730-780℃。

34.进一步地,所述卷取采用a/b线立式卷取,立式卷取机前设置五辊张力辊,使卷取机和张力辊产生一定的张力,卷取最大速度6.5m/s,卷取温度500-650℃。

35.本发明具有的优点和积极效果是:由于采用智能燃烧技术加热,加热段和均热段目标值控制精度在

±

10℃,钢坯横截面和长度方向温度的均匀性提高,保证开轧温度波动小,带钢均匀变形,提高轧制稳定性,提高成品力学性能的均匀性。空燃比自寻优控制,根据煤气流量动态调节助燃风流量,在一定加热负荷条件下统计炉膛温度变化率,据此保持最佳空燃比,达到最佳、最快燃烧。炉内气氛在残氧含量0.5-2.5%,炉压控制在5-25pa,可控制为微氧化性气氛,减少连铸坯过氧化,使成材率下降。

36.本发明为提高成材率和轧制效率,在精轧前中间坯不采用飞剪切头、切尾工艺。

37.本发明精轧采用一次升速轧制工艺,一次升速后速度不变,抛钢不降速,以提高轧制效率。带钢头部以15.3-15.8m/s运行速度进行穿带,穿带速度不能过低,防止头部温度过低,将带钢头部轧裂,防止伤辊。穿带速度不能过高,以降低头部折叠及轧破的风险;然后一次加速到17.5-18.2m/s,直至抛钢结束,抛钢时不进行减速,以减少纯轧时间,提高生产效率。控制加速速度与穿带速度的速度差,加速速度与穿带速度的速度差越小,带钢同条差越小,尺寸波动越小。相反加速速度与穿带速度的速度差越大,带钢同条差越大,尺寸波动越大。

38.本发明精轧平轧压下率逐渐减小,保证薄规格轧制稳定,后两道次压下率不易过大,防止压下率过大产生翘扣头,且高速大压下率对板形产生不利影响。

39.生产效率提高,生产稳定可靠,氧化烧损小,成材率高,尺寸波动小,板形良好,氧化铁皮厚度低。

附图说明

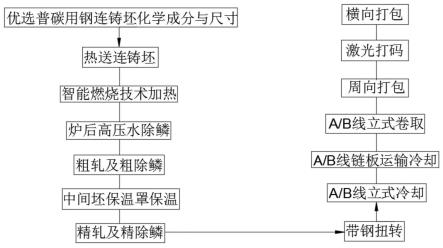

40.图1是本发明实施例的流程示意图;

具体实施方式

41.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构的技术的描述,以避免不必要地混淆本发明的概念。

42.下面结合附图对本发明的实施例做出说明。

43.在本发明实施例的描述中,需要理解的是,术语“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能

理解为对本发明的限制。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

44.一种普碳薄规格热轧带钢高效轧制生产装置,其特征在于,包括加热装置、除鳞装置、轧制装置、冷却装置及打包装置,其中加热装置采用智能燃烧技术进行加热,可通过设置加热时间、加热温度与加热装置内的炉压用于带钢的加热;除鳞装置可通过高压水将经过加热装置加热的带钢表面进行除鳞工序;轧制装置包括粗轧机与精轧机,带钢经过粗轧与精轧后通过除鳞装置清除表面杂质;经过粗轧与精轧后的带钢通过扭转导槽由平边立,并通过冷却装置冷却,最后通过打包装置进行打包标记信息,完成热轧带钢的轧制生产,生产效率提高,生产稳定可靠,氧化烧损小,成材率高,尺寸波动小,板形良好,氧化铁皮厚度低。

45.优选地,加热装置包括加热炉与温控系统,通过温控系统实现对加热炉的温度的控制,加热段温度:1100~1250℃;均热段温度1200~1260℃,目标控制精度

±

10℃;空燃比自寻优控制,空燃比为0.60-0.95,残氧含量0.50-2.5%,炉压控制在5-25pa,煤气热值800-950kcal/nm3,在炉加热时间为65-80min。

46.优选地,轧制装置包括粗轧机与精轧机,在本实施例中带钢通过粗轧机粗轧,通过精轧机精轧,粗轧采用全连轧工艺,包括8道次连续轧制,轧制形式为1立-1平-2平-2立-3平-4平-3立-5平;粗轧的开轧温度为1120~1160℃,同时在粗轧1立后结合除鳞装置进行高压水除鳞,此时的除鳞压力设置为10-16mpa;一立抛钢到下一支钢咬入的时间间隔控制在14-16s,缩短两支钢坯轧制间隔,且保证不追尾;粗轧5平速度设置为2.2-2.5m/s;提升全连轧粗轧轧制速度,为保证薄规格精轧的轧制温度,精轧温度越高、越均匀,轧制就越稳定,降低不均匀的变形、甩尾、活套角度不稳定情况,减少中间坯温降;粗轧平轧累积压下率83.03-84.24%;粗轧1立和2立采用立辊孔型轧制,道次压下量:≤40mm;中间坯厚度26-28mm;中间坯厚度保证薄规格稳定轧制,如果中间坯过薄,则降温速度快,精轧阶段温度过低,且立辊压下容易产生弯曲,不利于稳定轧制。中间坯厚度过厚,精轧速度较慢,不利于高速轧制。

47.优选地,在本实施例中中间坯采用保温罩保温,温降控制在20℃以内。

48.优选地,经过中间坯保温罩保温工序后进行精轧,精轧采用全连轧工艺,包括11道次连续轧制,每道次轧制1次,轧制形式为1立-1平-2平-2立-3平-4平-5平-6平-7平-8平-9平;精轧的开轧温度为1010~1050℃;同时在精轧1立后结合除鳞装置进行高压水除鳞,此时的除鳞压力设置为10-16mpa;一立抛钢到下一支钢咬入的时间间隔控制在3.5-4.0s,缩短两支钢坯轧制间隔,且保证不追尾;精轧采用一次升速轧制,加速后速度不变,抛钢不降速;精轧9平穿带速度15.3-15.8m/s,9平加速速度17.5-18.2m/s;9平抛钢速度17.5-18.2m/s,加速速度与穿带速度的速度差2.2-2.4m/s;同时采用活套控制,恒定小张力状态下轧制,活套高度8-20

°

,避免拉钢和堆钢,保证轧制稳定;精轧平轧道次压下率:8-40%;道次压下率逐渐减少,最后两道次压下率8-20%;精轧1立和2立采用立辊孔型轧制,道次压下量:≤20mm;精轧终轧温度为900~930℃。

49.优选地,冷却装置包括a/b线立式冷却装置与a/b线链板运输冷却装置,经过扭转

导槽的带钢由平变立,其中带钢在扭转后由分叉导板交替切换到a/b线,进行带钢立式冷却,两侧喷水冷却,冷却速度210-280℃/s,出口温度730-780℃。a/b线两条线转换可提高轧制节奏,提高生产效率;带钢由蛇形震荡器送入平板链式运输机空冷;每个平板链式运输机可存放2支钢。

50.优选地,在进行带钢打包前带钢通过a/b线立式卷取,立式卷取机前设置五辊张力辊,使卷取机和张力辊产生一定的张力,卷取最大速度6.5m/s,卷取温度500-650℃。

51.优选地,打包装置通过周向打包-激光打码-横向打包的方式完成工序,其中周向打包为使用带钢进行周向焊接打包;激光打码为使用多维度激光机器人系统进行打码,机器人轴数为6轴6自由度,轴动作最大速度175-360

°

/s,打码钢种、炉号、厂名、日期等信息;横向打包为使用钢带进行横向焊接打包。

52.一种普碳薄规格热轧带钢高效轧制生产方法,包括以下步骤:优选普碳用钢连铸坯化学成分和尺寸

→

热送连铸坯

→

智能燃烧技术加热

→

炉后高压水除鳞

→

粗轧及粗除鳞

→

中间坯保温罩保温

→

精轧及精除鳞

→

扭转

→

a/b线立式冷却

→

a/b线链板运输冷却

→

a/b线立式卷取

→

周向打包

→

激光打码

→

横向打包。

53.具体的技术措施包括:

54.1、优选普碳用钢连铸坯化学成分,以质量百分比含量计,包括以下化学成分:如表1所示;

55.表1化学成分单位:(%)

[0056][0057][0058]

优化的连铸坯尺寸为165mm*380mm*11.1m。优化的连铸坯尺寸可保证高生产效率,如采用165mm*330mm*11.1m,或165mm*380mm*9.0m会造成产量降低。

[0059]

2、热送连铸坯:连铸坯采用热送600-800℃的铸坯,连铸坯采用较高的热送温度以保证加热效率。

[0060]

3、智能燃烧技术加热:采用智能燃烧系统进行加热控制,加热段温度:1100~1250℃;均热段温度1200~1260℃,目标控制精度

±

10℃;空燃比自寻优控制,空燃比为0.60-0.95,残氧含量0.50-2.5%,炉压控制在5-25pa,煤气热值800-950kcal/nm3,在炉加热时间为65-80min。

[0061]

4、炉后高压水除鳞:炉后采用高压水除鳞,除鳞压力16-22mpa。

[0062]

5、粗轧及粗除鳞:

[0063]

粗轧采用全连轧工艺,包括8道次连续轧制,1立-1平-2平-2立-3平-4平-3立-5平;粗轧开轧温度为1120~1160℃;粗轧在一立后采用高压水除鳞,除鳞压力10-16mpa;一立抛

钢到下一支钢咬入的时间间隔控制在14-16s,缩短两支钢坯轧制间隔,且保证不追尾;粗轧5平速度2.2-2.5m/s;提升全连轧粗轧轧制速度,为保证薄规格精轧的轧制温度,精轧温度越高、越均匀,轧制就越稳定,降低不均匀的变形、甩尾、活套角度不稳定情况,减少中间坯温降;粗轧平轧累积压下率83.03-84.24%;粗轧1立和2立采用立辊孔型轧制,道次压下量:≤40mm;中间坯厚度26-28mm;中间坯厚度保证薄规格稳定轧制,如果中间坯过薄,则降温速度快,精轧阶段温度过低,且立辊压下容易产生弯曲,不利于稳定轧制。中间坯厚度过厚,精轧速度较慢,不利于高速轧制。

[0064]

6、中间坯保温罩保温:中间坯采用保温罩保温,温降控制在20℃以内。

[0065]

为提高成材率和轧制效率,在精轧前中间坯不采用飞剪切头、切尾工艺。

[0066]

7、精轧及精除鳞:

[0067]

精轧采用全连轧工艺,包括11道次连续轧制,每道次轧制1次,1立-1平-2平-2立-3平-4平-5平-6平-7平-8平-9平;精轧开轧温度为1010-1050℃;精轧在一立后采用高压水除鳞,除鳞压力10-16mpa;一立抛钢到下一支钢咬入的时间间隔控制在3.5-4.0s,缩短两支钢坯轧制间隔,且保证不追尾;精轧采用一次升速轧制,加速后速度不变,抛钢不降速;精轧9平穿带速度15.3-15.8m/s,9平加速速度17.5-18.2m/s;9平抛钢速度17.5-18.2m/s,加速速度与穿带速度的速度差2.2-2.4m/s;同时采用活套控制,恒定小张力状态下轧制,活套高度8-20

°

,避免拉钢和堆钢,保证轧制稳定;精轧平轧道次压下率:8-40%;道次压下率逐渐减少,最后两道次压下率8-20%;精轧1立和2立采用立辊孔型轧制,道次压下量:≤20mm;精轧终轧温度为900~930℃。

[0068]

8、扭转:带钢经过扭转导槽,由平变立。

[0069]

9、a/b线立式冷却:扭转后由分叉导板交替切换到a/b线,进行带钢立式冷却,两侧喷水冷却,冷却速度210-280℃/s,出口温度730-780℃。a/b线两条线转换可提高轧制节奏,提高生产效率。

[0070]

10、a/b线链板运输冷却:由蛇形震荡器送入平板链式运输机空冷。每个平板链式运输机可存放两支钢。

[0071]

11、a/b线立式卷取:立式卷取机前设置五辊张力辊,使卷取机和张力辊产生一定的张力,卷取最大速度6.5m/s,卷取温度500-650℃。

[0072]

12、周向打包:人工使用钢带进行周向焊接打包。

[0073]

13、激光打码:使用多维度激光机器人系统进行打码,机器人轴数为6轴6自由度,轴动作最大速度175-360

°

/s,打码钢种、炉号、厂名、日期等信息。

[0074]

14、横向打包:人工使用钢带进行横向焊接打包。

[0075]

本发明实施例中带钢厚度为2.0mm-3.0mm。

[0076]

相较于现有技术,突破实现如下关键指标:厚度偏差0-0.04mm,氧化烧损≤0.7%,日产量8000-8800吨,成材率98.94-99.16%,厚度偏差0-0.04mm,板形合格率100%,边部裂纹率:0,氧化铁皮厚度≤12μm,完全满足下游冷轧和制管的质量要求。

[0077]

实施例2:

[0078]

1、优选普碳用钢连铸坯化学成分,以质量百分比含量计,包括以下化学成分:如表1所示;

[0079]

表1化学成分单位:(%)

[0080][0081]

优化的连铸坯尺寸为165mm*380mm*11.1m。

[0082]

2、热送连铸坯:连铸坯采用热送600-800℃的铸坯,连铸坯采用较高的热送温度以保证加热效率。

[0083]

3、智能燃烧技术加热:采用智能燃烧系统进行加热控制,加热段温度:1100~1250℃;均热段温度1200~1260℃,目标控制精度

±

10℃;空燃比自寻优控制,空燃比为0.60-0.95,残氧含量0.50-2.5%,炉压控制在5-25pa,煤气热值800-950kcal/nm3,在炉加热时间为65-80min。

[0084]

4、炉后高压水除鳞:炉后采用高压水除鳞,除鳞压力18mpa。

[0085]

5、粗轧及粗除鳞:

[0086]

粗轧采用全连轧工艺,包括8道次连续轧制,1立-1平-2平-2立-3平-4平-3立-5平;粗轧开轧温度为1120~1160℃;粗轧在一立后采用高压水除鳞,除鳞压力12mpa;一立抛钢到下一支钢咬入的时间间隔控制在14-16s,粗轧5平速度2.2m/s;提升全连轧粗轧轧制速度,为保证薄规格精轧的轧制温度,精轧温度越高、越均匀,轧制就越稳定,降低不均匀的变形、甩尾、活套角度不稳定情况,减少中间坯温降;粗轧平轧累积压下率84.24%;粗轧1立和2立采用立辊孔型轧制,道次压下量:≤40mm;中间坯厚度26mm。

[0087]

6、中间坯保温罩保温:中间坯采用保温罩保温,温降控制在20℃以内。

[0088]

为提高成材率和轧制效率,在精轧前中间坯不采用飞剪切头、切尾工艺。

[0089]

7、精轧及精除鳞:

[0090]

精轧采用全连轧工艺,包括11道次连续轧制,每道次轧制1次,1立-1平-2平-2立-3平-4平-5平-6平-7平-8平-9平;精轧开轧温度为1010-1050℃;精轧在一立后采用高压水除鳞,除鳞压力12mpa;一立抛钢到下一支钢咬入的时间间隔控制在3.5-4.0s,精轧9平穿带速度15.3m/s,9平加速速度17.5m/s;9平抛钢速度17.5m/s,加速速度与穿带速度的速度差2.2m/s;同时采用活套控制,恒定小张力状态下轧制,活套高度8-20

°

,避免拉钢和堆钢,保证轧制稳定;精轧平轧道次压下率:8-40%;道次压下率逐渐减少,最后两道次压下率8-20%;精轧1立和2立采用立辊孔型轧制,道次压下量:≤20mm;精轧终轧温度为900~930℃。

[0091]

8、扭转:带钢经过扭转导槽,由平变立。

[0092]

9、a/b线立式冷却:扭转后由分叉导板交替切换到a/b线,进行带钢立式冷却,两侧喷水冷却,冷却速度210-280℃/s,出口温度730-780℃。a/b线两条线转换可提高轧制节奏,提高生产效率。

[0093]

10、a/b线链板运输冷却:由蛇形震荡器送入平板链式运输机空冷。每个平板链式运输机可存放两支钢。

[0094]

11、a/b线立式卷取:立式卷取机前设置五辊张力辊,使卷取机和张力辊产生一定的张力,卷取最大速度6.5m/s,卷取温度500-650℃。

[0095]

12、周向打包:人工使用钢带进行周向焊接打包。

[0096]

13、激光打码:使用多维度激光机器人系统进行打码,机器人轴数为6轴6自由度,轴动作最大速度175-360

°

/s,打码钢种、炉号、厂名、日期等信息。

[0097]

14、横向打包:人工使用钢带进行横向焊接打包。

[0098]

本发明实施例中带钢厚度为2.0mm。

[0099]

作为本发明实施例进一步优化的技术方案,采用一种普碳薄规格热轧带钢高效轧制方法,具有以下关键指标:厚度偏差0-0.04mm,氧化烧损≤0.7%,日产量8000-8800吨,成材率98.94-99.16%,厚度偏差0-0.04mm,板形合格率100%,边部裂纹率:0,氧化铁皮厚度≤8.9μm,完全满足下游冷轧和制管的质量要求。

[0100]

实施例3:

[0101]

1、优选普碳用钢连铸坯化学成分,以质量百分比含量计,包括以下化学成分:如表1所示;

[0102]

表1化学成分单位:(%)

[0103][0104]

优化的连铸坯尺寸为165mm*380mm*11.1m。

[0105]

2、热送连铸坯:连铸坯采用热送600-800℃的铸坯,连铸坯采用较高的热送温度以保证加热效率。

[0106]

3、智能燃烧技术加热:采用智能燃烧系统进行加热控制,加热段温度:1100~1250℃;均热段温度1200~1260℃,目标控制精度

±

10℃;空燃比自寻优控制,空燃比为0.60-0.95,残氧含量0.50-2.5%,炉压控制在5-25pa,煤气热值800-950kcal/nm3,在炉加热时间为65-80min。

[0107]

4、炉后高压水除鳞:炉后采用高压水除鳞,除鳞压力20mpa。

[0108]

5、粗轧及粗除鳞:

[0109]

粗轧采用全连轧工艺,包括8道次连续轧制,1立-1平-2平-2立-3平-4平-3立-5平;粗轧开轧温度为1120~1160℃;粗轧在一立后采用高压水除鳞,除鳞压力13mpa;一立抛钢到下一支钢咬入的时间间隔控制在14-16s,粗轧5平速度2.5m/s;提升全连轧粗轧轧制速度,为保证薄规格精轧的轧制温度,精轧温度越高、越均匀,轧制就越稳定,降低不均匀的变形、甩尾、活套角度不稳定情况,减少中间坯温降;粗轧平轧累积压下率83.03%;粗轧1立和2立采用立辊孔型轧制,道次压下量:≤40mm;中间坯厚度28mm。

[0110]

6、中间坯保温罩保温:中间坯采用保温罩保温,温降控制在20℃以内。

[0111]

为提高成材率和轧制效率,在精轧前中间坯不采用飞剪切头、切尾工艺。

[0112]

7、精轧及精除鳞:

[0113]

精轧采用全连轧工艺,包括11道次连续轧制,每道次轧制1次,1立-1平-2平-2立-3平-4平-5平-6平-7平-8平-9平;精轧开轧温度为1010-1050℃;精轧在一立后采用高压水除

鳞,除鳞压力13mpa;一立抛钢到下一支钢咬入的时间间隔控制在3.5-4.0s,精轧9平穿带速度15.8m/s,9平加速速度18.2m/s;9平抛钢速度18.2m/s,加速速度与穿带速度的速度差2.4m/s;同时采用活套控制,恒定小张力状态下轧制,活套高度8-20

°

,避免拉钢和堆钢,保证轧制稳定;精轧平轧道次压下率:8-40%;道次压下率逐渐减少,最后两道次压下率8-20%;精轧1立和2立采用立辊孔型轧制,道次压下量:≤20mm;精轧终轧温度为900~930℃。

[0114]

8、扭转:带钢经过扭转导槽,由平变立。

[0115]

9、a/b线立式冷却:扭转后由分叉导板交替切换到a/b线,进行带钢立式冷却,两侧喷水冷却,冷却速度210-280℃/s,出口温度730-780℃。a/b线两条线转换可提高轧制节奏,提高生产效率。

[0116]

10、a/b线链板运输冷却:由蛇形震荡器送入平板链式运输机空冷。每个平板链式运输机可存放两支钢。

[0117]

11、a/b线立式卷取:立式卷取机前设置五辊张力辊,使卷取机和张力辊产生一定的张力,卷取最大速度6.5m/s,卷取温度500-650℃。

[0118]

12、周向打包:人工使用钢带进行周向焊接打包。

[0119]

13、激光打码:使用多维度激光机器人系统进行打码,机器人轴数为6轴6自由度,轴动作最大速度175-360

°

/s,打码钢种、炉号、厂名、日期等信息。

[0120]

14、横向打包:人工使用钢带进行横向焊接打包。

[0121]

本发明实施例带钢厚度为2.5mm。

[0122]

作为本发明实施例进一步优化的技术方案,采用一种普碳薄规格热轧带钢高效轧制方法,具有以下关键指标:厚度偏差0-0.04mm,氧化烧损≤0.7%,日产量8000-8800吨,成材率98.94-99.16%,厚度偏差0-0.04mm,板形合格率100%,边部裂纹率:0,氧化铁皮厚度9.2μm,完全满足下游冷轧和制管的质量要求。

[0123]

本发明具有的优点和积极效果是:由于采用智能燃烧技术加热,加热段和均热段目标值控制精度在

±

10℃,钢坯横截面和长度方向温度的均匀性提高,保证开轧温度波动小,带钢均匀变形,提高轧制稳定性,提高成品力学性能的均匀性。空燃比自寻优控制,根据煤气流量动态调节助燃风流量,在一定加热负荷条件下统计炉膛温度变化率,据此保持最佳空燃比,达到最佳、最快燃烧。炉内气氛在残氧含量0.5-2.5%,炉压控制在5-25pa,可控制为微氧化性气氛,减少连铸坯过氧化,使成材率下降。

[0124]

本发明为提高成材率和轧制效率,在精轧前中间坯不采用飞剪切头、切尾工艺。

[0125]

本发明精轧采用一次升速轧制工艺,一次升速后速度不变,抛钢不降速,以提高轧制效率。带钢头部以15.3-15.8m/s运行速度进行穿带,穿带速度不能过低,防止头部温度过低,将带钢头部轧裂,防止伤辊。穿带速度不能过高,以降低头部折叠及轧破的风险;然后一次加速到17.5-18.2m/s,直至抛钢结束,抛钢时不进行减速,以减少纯轧时间,提高生产效率。控制加速速度与穿带速度的速度差,加速速度与穿带速度的速度差越小,带钢同条差越小,尺寸波动越小。相反加速速度与穿带速度的速度差越大,带钢同条差越大,尺寸波动越大。

[0126]

本发明精轧平轧压下率逐渐减小,保证薄规格轧制稳定,后两道次压下率不易过大,防止压下率过大产生翘扣头,且高速大压下率对板形产生不利影响。生产效率提高,生产稳定可靠,氧化烧损小,成材率高,尺寸波动小,板形良好,氧化铁皮厚度低。

[0127]

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1