航空发动机复材风扇叶片钛合金前缘包边成形模具

本发明涉及一种成形模具,具体涉及一种航空发动机复材风扇叶片钛合金前缘包边成形模具。

背景技术:

1、航空发动机为追求高推重比而需要不断提升其轻量化水平,复合材料具有高比强度、高比刚度、抗疲劳性能好等特点,能够有效满足航空发动机轻量化、抗疲劳等特性,因此复合材料在航空发动机上的用量和占比在不断提升。航空发动机叶片数量多、质量大,其轻量化能够有效满足未来发动机的实际使用需求。对航空发动机复材风扇叶片的可靠有效加工越来越受到关注。

2、扩散连接技术是指将待连接件的待连接表面相互接触,在一定的真空度或保护气体的保护下,通过加热至母材熔点以下的温度并施加压力,使待连接表面产生微观塑性变形来扩大接触面积。之后在保温保压过程中,待连接面两侧原子间经过一定时间的相互扩散,实现结合的连接方法。与传统焊接技术相比,扩散连接的加热温度低,一般为母材熔点的0.4~0.8倍,对母材的物理化学性质没有不利影响,接头的力学性能也比传统焊接技术优异;待连接材料未发生宏观塑性变形,因此连接件的尺寸精度有保障。目前无针对航空发动机复材风扇叶片钛合金前缘包边扩散连接成形设计的模具。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种加工方便、精度高的航空发动机复材风扇叶片钛合金前缘包边成形模具。

2、本发明的目的可以通过以下技术方案来实现:

3、一种航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,该模具用于对第一预制件和第二预制件进行扩散连接成形,包括用于装配第二预制件的下模、用于放置在第一预制件和第二预制件间的芯模以及用于压在第一预制件上方的上模,其中,

4、所述第一预制件、第二预制件和芯模端部均设置有耳片,该耳片在上模和下模合模时伸出模具外,所述第一预制件、第二预制件和芯模的耳片通过销钉固定。

5、进一步地,所述上模顶角处设有台阶状通孔,所述下模对应设置有定位通孔,所述台阶状通孔和定位通孔通过销钉贯通连接。

6、进一步地,所述芯模上设有台阶,所述下模上设有与所述台阶匹配的凹槽。

7、进一步地,所述上模和下模合模时,分型面间留有一缝隙。

8、进一步地,该模具还包括用于填充所述的垫片。

9、进一步地,所述垫片设有多个,多个垫片厚度不同。

10、进一步地,所述上模和下模合模时,分型面间设置有撬口结构。

11、进一步地,所述上模或下模的分型面的至少一个顶角处设置缺口,以形成所述撬口结构。

12、进一步地,所述芯模上设有可通过螺纹旋脱出芯模的螺纹孔。

13、进一步地,所述销钉为台阶销钉。

14、与现有技术相比,本发明具有以下有益效果:

15、1、本发明通过上模、下模和芯模的设置对第一预制件和第二预制件进行扩散连接成形,以形成航空发动机复材风扇叶片钛合金前缘包边产品,其中,上、下模型面与加强边的外型面相匹配,用于保证控制成形过程中外型面的成形精度,芯模外表面与加强边的内腔相匹配,用于保证控制成形过程中内腔的成形精度,加工方便,成形精度高。

16、2、本发明待连接的第一预制件和第二预制件以及芯模两侧均延伸出耳片,方便实现产品与模具的定位,提高加工可靠性;并且产品与芯模的定位耳片伸出模具外,在扩散连接时不受压,防止了销钉与产品的连接。

17、3、本发明针对产品在扩散连接中的变形,进行压缩量的设计,将上下模具与产品装配后,分型面间留有一定的缝隙,缝隙中可垫加垫片来控制模具的下压量,当施加压力后,保证待连接面间留有合适的压缩量;同时可灵活控制连接面的压缩量,防止产品未连接或者溢料情况发生,保证了接头质量。

18、4、本发明上模顶角处设有台阶状通孔,下模对应设置有定位通孔,台阶状通孔和定位通孔通过销钉贯通连接,模具合模可靠。

19、5、本发明上下模间以及耳片间均采用台阶销钉定位,相比于传统销钉,采用带台阶的短销定位模具与产品,销钉不易变形,定位更加精确,同时,短销也更容易脱模。

20、6、本发明上下模间的分型面处设置有撬口结构,使上下模合模后留下一个楔形空间,方便撬开模具。

21、7、本发明芯模上设有可通过螺纹旋脱出芯模的螺纹孔,使得产品与芯模可通过螺纹脱模,防止撬动过程对型面精度的影响。

22、8、本发明的零件最终成形精度可以控制在±0.05mm以内。

技术特征:

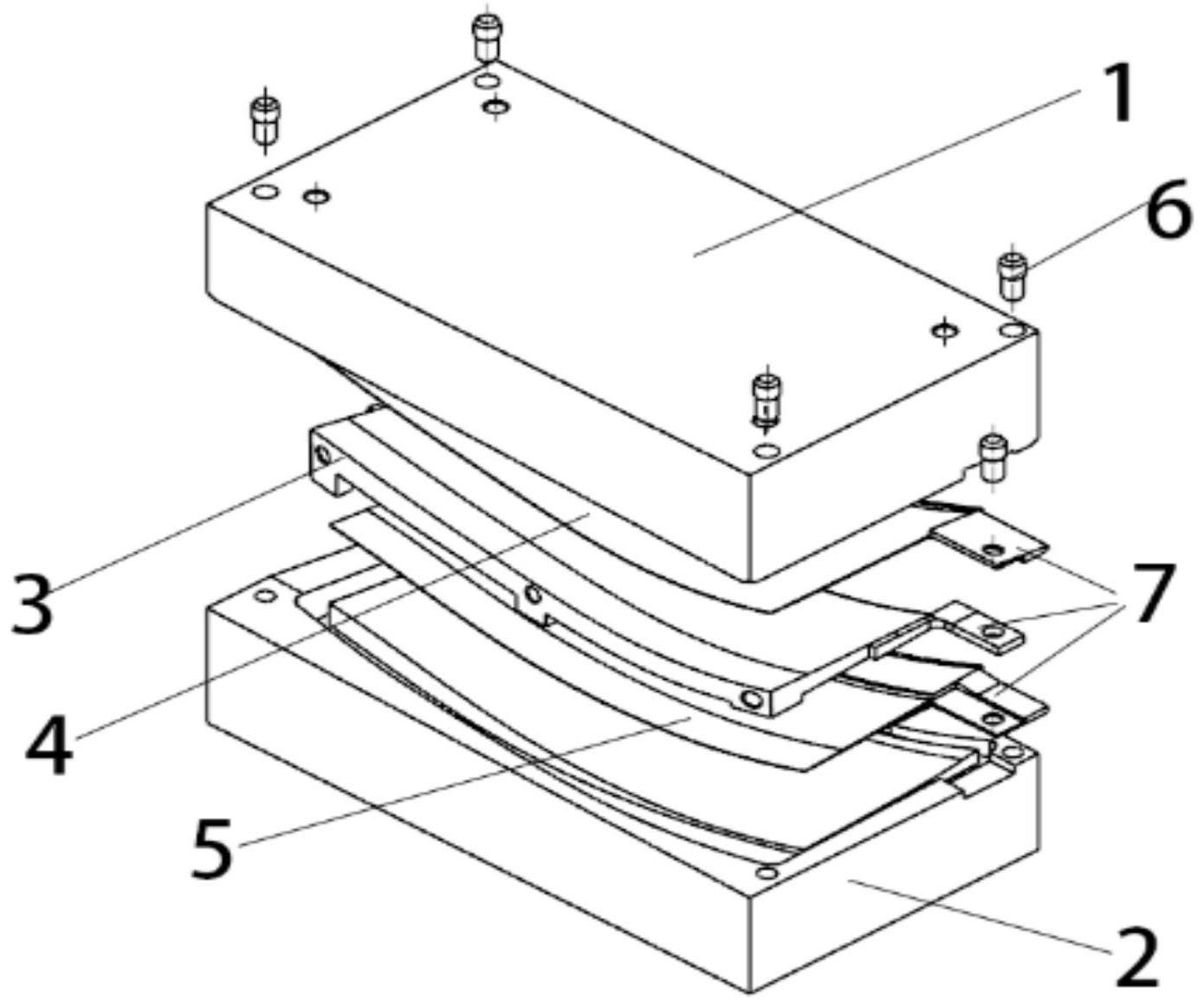

1.一种航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,该模具用于对第一预制件(4)和第二预制件(5)进行扩散连接成形,包括用于装配第二预制件(5)的下模(2)、用于放置在第一预制件(4)和第二预制件(5)间的芯模(3)以及用于压在第一预制件(4)上方的上模(1),其中,

2.根据权利要求1所述的航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,所述上模(1)顶角处设有台阶状通孔,所述下模(2)对应设置有定位通孔,所述台阶状通孔和定位通孔通过销钉(6)贯通连接。

3.根据权利要求1所述的航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,所述芯模(3)上设有台阶,所述下模(2)上设有与所述台阶匹配的凹槽。

4.根据权利要求1所述的航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,所述上模(1)和下模(2)合模时,分型面间留有一缝隙。

5.根据权利要求4所述的航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,该模具还包括用于填充所述的垫片(9)。

6.根据权利要求5所述的航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,所述垫片(9)设有多个,多个垫片(9)厚度不同。

7.根据权利要求1所述的航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,所述上模(1)和下模(2)合模时,分型面间设置有撬口结构。

8.根据权利要求7所述的航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,所述上模(1)或下模(2)的分型面的至少一个顶角处设置缺口,以形成所述撬口结构。

9.根据权利要求1所述的航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,所述芯模(3)上设有可通过螺纹旋脱出芯模(3)的螺纹孔(10)。

10.根据权利要求1或2所述的航空发动机复材风扇叶片钛合金前缘包边成形模具,其特征在于,所述销钉(6)为台阶销钉。

技术总结

本发明涉及一种航空发动机复材风扇叶片钛合金前缘包边成形模具,该模具用于对第一预制件(4)和第二预制件(5)进行扩散连接成形,包括用于装配第二预制件(5)的下模(2)、用于放置在第一预制件(4)和第二预制件(5)间的芯模(3)以及用于压在第一预制件(4)上方的上模(1),其中,所述第一预制件(4)、第二预制件(5)和芯模(3)端部均设置有耳片(7),该耳片(7)在上模(1)和下模(2)合模时伸出模具外,所述第一预制件(4)、第二预制件(5)和芯模(3)的耳片(7)通过销钉(6)固定。与现有技术相比,本发明具有加工方便、精度高等优点。

技术研发人员:李细锋,陈璐璐,张媛媛,李继保,陈军,李铭,熊炜

受保护的技术使用者:上海交通大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!