一种钢桥梁用减隔震支座仰位焊接安装方法与流程

本发明涉及一种焊接方法,尤其涉及一种钢桥梁用减隔震支座仰位焊接安装方法。

背景技术:

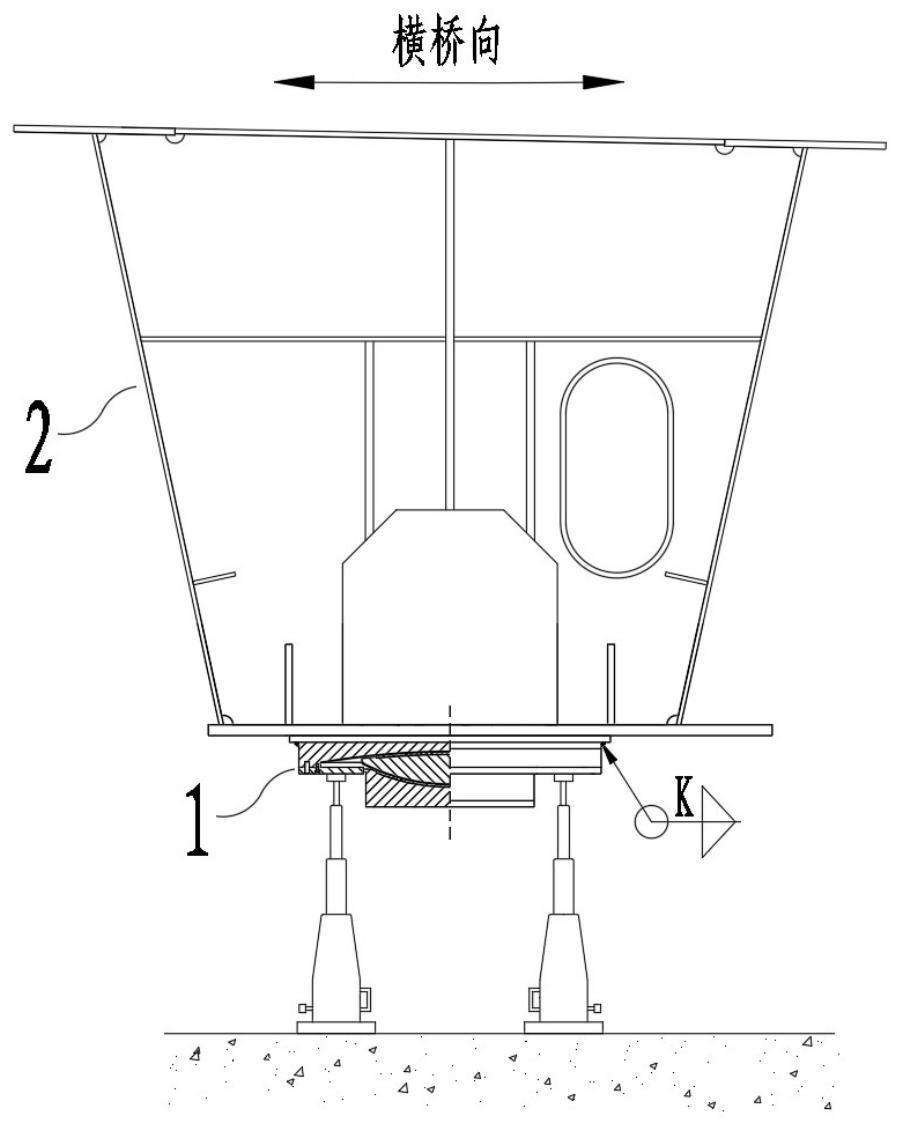

1、近年来,减隔震技术在钢桥梁结构中得到了广泛应用,其通过在钢主梁与桥墩间安装减隔震支座,可有效地耗散或吸收地震能量输入、抑制桥梁主体结构地震反应,大幅提升桥梁抗震性能和使用寿命。减隔震支座通常与主梁焊接连接、与桥墩栓接连接,而主梁与桥墩间焊接空间狭小,无法施焊减隔震支座与主梁间周圈焊缝,故需将减隔震支座先仰位焊接安装于主梁上,再随主梁一同吊装架设至桥墩。

2、但减隔震支座整体截面和重量较大,仰位安装时与主梁组装间隙难以控制,定位焊后可能出现突然脱落的情况,施工危险性大;且其多为铸钢材质,母材淬硬性高,与主梁低合金结构钢施焊后极易产生纵横向裂纹,焊缝质量难以保证。因此,提高减隔震支座组装精度、保证施工过程安全并控制其仰位焊接质量是钢桥梁结构减隔震技术中亟需解决的重大难题。

技术实现思路

1、发明目的:本发明旨在提供一种组装精度高、焊接质量好的钢桥梁用减隔震支座仰位焊接安装方法。

2、技术方案:本发明所述的钢桥梁用减隔震支座仰位焊接安装方法包括以下步骤:

3、(1)待焊区域打磨清洁:对减隔震支座与主梁之间的待焊区域进行打磨清除至表面显露出金属光泽;

4、(2)将减隔震支座顶升贴紧主梁垫板,再将减隔震支座的四周进行支撑固定,同时调节组装间隙;

5、(3)对减隔震支座与主梁之间的焊缝周围进行预热;

6、(4)定位焊接:采用实心焊丝co2气体保护焊进行减隔震支座周圈的定位焊接;

7、(5)打底焊接:采用实心焊丝富氩气体保护焊进行减隔震支座周圈仰位的打底焊接,结束后将减隔震支座焊侧焊趾打磨至与母材匀顺过渡,能够改善接头应力分布情况,降低热裂纹产生倾向;

8、(6)修磨焊缝表面:清除近缝区的焊接飞溅和焊渣,并将打底焊道修磨为凹形,避免产生夹渣或未熔合等缺陷;

9、(7)层温控制:焊缝层间温度控制在80-110℃,并在焊接过程中距离接缝100-115mm处设置连续测温点,测温点温度不超过80℃,防止温度过高对支座非金属构件的损伤;

10、(8)盖面焊接:采用实心焊丝富氩气体保护焊进行仰位的盖面焊接;

11、(9)采用保温材料覆盖接缝区域进行保温,缓冷至常温,降低焊缝冷却速度。

12、进一步地,步骤(1)中,所述待焊区域为焊缝周围25-30mm。

13、进一步地,步骤(2)中,所述将减隔震支座顶升贴紧主梁垫板采用的是堆高车,支撑固定采用的是液压千斤顶,组装间隙采用塞尺检查,确认周圈组装间隙控制在0.5mm以内,若间隙超过0.5mm则继续调节减隔震支座下方的液压千斤顶使其密贴,当组装间隙符合要求后撤除堆高车,并拧紧液压千斤顶限位阀门。

14、进一步地,步骤(3)中,所述预热的方式为:火焰加热,预热温度为80-100℃,预热范围为焊缝周围50-60mm。

15、进一步地,步骤(4)中,所述定位焊接的定位焊缝长度为90-110mm,焊缝间距为180-220mm,焊脚尺寸为5-6mm,适当加密、加长定位焊缝,可显著降低后续打底层施焊时定位焊缝纵向裂纹产生倾向;定位焊接采用的实心焊丝为g49a3c1s6,直径为1.0mm,所述实心焊丝的原料按质量百分比计,包括以下组分:c 0.06-0.15%、s≤0.025%、mn 1.4-1.85%、p≤0.025%、si 0.8-0.15%,其余为fe,采用实心焊丝富氩气体保护焊进行仰位焊接,不仅显著提高了焊接接头抗裂性能,且能减少焊接飞溅、提高焊缝成型外观质量;采用直径为1.0mm的实心焊丝进行定位焊接,可保证定位焊缝焊脚尺寸不超过正式焊缝的二分之一;所述定位焊接的工艺参数为:保护气体co2流量为15-20l/min,焊接电流为190-200a,电弧电压为22-24v,焊速为380-410mm/min,电流直流反接,干伸长16-18mm,热输入7-8kj/cm。

16、进一步地,步骤(5)中,所述打底焊接的工艺参数为:保护气体为体积比80%ar和体积比20%co2,气体流量20-25l/min,焊接电流200-210a,电弧电压22-24v,焊速330-360mm/min,电源直流反接,干伸长12-16mm,热输入8-9kj/cm。

17、进一步地,步骤(5)和步骤(8)中,所述打底焊接和盖面焊接采用的实心焊丝均为g49a3c1s6,直径为1.2mm,所述实心焊丝的原料按质量百分比计,包括以下组分:c 0.06-0.10%、s≤0.015%、mn 1.4-1.85%、p≤0.015%、si 0.8-0.15%,其余为fe。

18、进一步地,步骤(8)中,所述盖面焊接的工艺参数为:保护气体为体积比80%ar和体积比20%co2,气体流量20-25l/min,焊接电流220-230a,电弧电压24-26v,焊速400-430mm/min,电源直流反接,干伸长12-16mm,热输入7-9kj/cm;盖面焊接采用多道焊接,盖面层首条焊道布置于支座侧焊趾部位,后续焊道将对其起到焊后热处理作用,改善其微观组织,消除内部应力。

19、进一步地,所述定位焊接、打底焊接和盖面焊接的方式为:左焊,保证焊丝和焊枪均从接头右侧往左侧移动的同时,焊枪喷嘴朝向焊缝熔池前进方向,焊枪与母材间倾角为65-75°,可减少焊接飞溅、提高焊缝成型外观质量;单段焊缝焊接方向与焊缝整体增长方向相反,后一段焊缝朝向前一段焊缝起弧部位进行焊接。

20、有益效果:与现有技术相比,本发明具有如下显著优点:本发明所采用的钢桥梁用减隔震支座仰位焊接安装方法,能够有效解决减隔震支座组装精度难以控制、施工过程危险性大和仰位焊接质量欠佳的问题,操作简洁方便、安全可靠;且减隔震支座一次安装合格率可达99.5%以上,返修工作量极大降低,可以显著缩短工程生产的周期。

技术特征:

1.一种钢桥梁用减隔震支座仰位焊接安装方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述待焊区域为焊缝周围25-30mm。

3.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述支撑固定采用的是液压千斤顶,组装间隙为0.5mm以内。

4.根据权利要求1所述的方法,其特征在于,步骤(3)中,所述预热的方式为:火焰加热,预热温度为80-100℃,预热范围为焊缝周围50-60mm。

5.根据权利要求1所述的方法,其特征在于,步骤(4)中,所述定位焊接的定位焊缝长度为90-110mm,焊缝间距为180-220mm,焊脚尺寸为5-6mm;定位焊接采用的实心焊丝的直径为1.0mm。

6.根据权利要求1所述的方法,其特征在于,步骤(4)中,所述定位焊接的工艺参数为:保护气体co2流量为15-20l/min,焊接电流为190-200a,电弧电压为22-24v,焊速为380-410mm/min,电流直流反接,干伸长16-18mm,热输入7-8kj/cm。

7.根据权利要求1所述的方法,其特征在于,步骤(5)中,所述打底焊接的工艺参数为:保护气体为体积比80%ar和体积比20%co2,气体流量20-25l/min,焊接电流200-210a,电弧电压22-24v,焊速330-360mm/min,电源直流反接,干伸长12-16mm,热输入8-9kj/cm。

8.根据权利要求1所述的方法,其特征在于,步骤(5)和步骤(8)中,所述打底焊接和盖面焊接采用的实心焊丝的直径均为1.2mm。

9.根据权利要求1所述的方法,其特征在于,步骤(8)中,所述盖面焊接的工艺参数为:保护气体为体积比80%ar和体积比20%co2,气体流量20-25l/min,焊接电流220-230a,电弧电压24-26v,焊速400-430mm/min,电源直流反接,干伸长12-16mm,热输入7-9kj/cm;盖面焊接并采用多道焊接,盖面层首条焊道布置于支座侧焊趾部位。

10.根据权利要求1所述的方法,其特征在于,所述定位焊接、打底焊接和盖面焊接的方式为:左焊,焊枪与母材间倾角为65-75°,单段焊缝焊接方向与焊缝整体增长方向相反,后一段焊缝朝向前一段焊缝起弧部位进行焊接。

技术总结

本发明公开了一种钢桥梁用减隔震支座仰位焊接安装方法,所述方法包括以下步骤:(1)待焊区域打磨清洁;(2)将减隔震支座顶升贴紧主梁垫板,再将减隔震支座的四周进行支撑固定,同时调节组装间隙;(3)预热;(4)定位焊接;(5)打底焊接;(6)修磨焊缝表面;(7)层温控制;(8)盖面焊接;(9)采用保温材料覆盖接缝区域进行保温,缓冷至常温。本发明所采用的钢桥梁用减隔震支座仰位焊接安装方法,能够有效解决减隔震支座组装精度难以控制、施工过程危险性大和仰位焊接质量欠佳的问题,操作简洁方便、安全可靠;且减隔震支座一次安装合格率可达99.5%以上,返修工作量极大降低,可以显著缩短工程生产的周期。

技术研发人员:许子凡,吴江波,彭章勇,惠思楠,薛喆彦

受保护的技术使用者:中铁宝桥(扬州)有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!