一种电子束焊接高温合金膜片的方法与流程

本发明属于焊接,具体涉及一种电子束焊接高温合金膜片的方法。

背景技术:

1、高温合金是航空、航天和国防等领域的关键金属材料,广泛应用于发动机的高温部件。由于其具有良好的高温组织稳定性、抗氧化腐蚀性能和焊接性能,以及优异的抗疲劳和抗蠕变性能,已成为当前应用最为广泛的材料之一。

2、电子束焊接是一种高能量密度的焊接方法,通过电子枪产生的高速、高密度的电子束,轰击焊件的接头处,形成焊缝。相较于常规熔焊,电子束焊接具有热输入量小,热影响区窄,焊接变形小及在真空环境下焊缝纯净等特点。电子束焊接在航空航天等高端制造领域,得到广泛应用。同时,因其不会显著降低焊接接头的力学性能,电子束焊也逐渐被公认为是高温合金的最佳焊接方法。

3、近年来,采用电子束焊接高温合金材料的发动机构件的比重越来越大。现有的电子束焊接工艺,均采用母材自熔的方式形成焊接接头,但由于高温合金自身属性的原因,在焊接过程中会产生低熔点化合物,并在晶间聚集,易形成焊缝热裂纹。目前,主流方法是通过改善散热条件和优化工艺参数等措施,减少焊缝裂纹倾向,但是改善效果有限。

4、对于超薄件的高温合金焊接,极易在焊缝部位形成显微热裂纹,造成焊缝泄漏,导致产品失效。

技术实现思路

1、本发明的目的:提供一种电子束焊接高温合金膜片的方法,减少焊缝热裂纹。

2、有鉴于此,本发明提供了一种电子束焊接高温合金膜片的方法,包括:

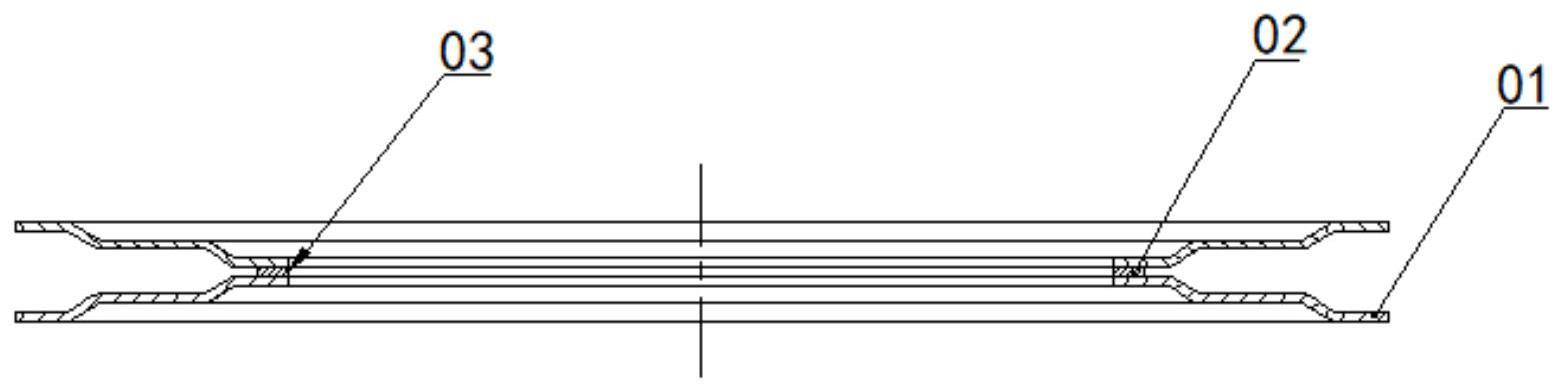

3、步骤s01,将两个高温合金膜片01以及不锈钢垫片0202固定形成待焊件,其中,所述不锈钢垫片0202放置在两个所述高温合金膜片01之间并且所述不锈钢垫片0202与所述高温合金膜片01的焊接边齐平,所述不锈钢垫片0202中包括mn、cr、mo、ti元素中的一个或多个;

4、步骤s02,在真空环境下,采用真空电子束聚焦所述焊接边进行焊接,形成焊缝。

5、可选地,所述方法还包括:步骤s03,对所述焊缝进行气密性检查。

6、可选地,所述方法还包括:用汽油对两个所述高温合金膜片01进行超声波清洗,然后再用丙酮擦洗晾干。

7、可选地,所述真空环境的真空度为7×10-3mbar。

8、可选地,采用真空电子束聚焦所述焊接边进行焊接,形成所述焊缝还包括:对所述高温合金膜片01的内圆部位03焊接时,将所述不锈钢垫片0202放置在两个所述高温合金膜片01之间形成膜片01内圆组件,所述不锈钢垫片0202的内径与所述高温合金膜片01的内圆部位03焊接边齐平,所述内圆组件由两个高温合金膜片01背靠背焊接形成。

9、可选地,采用真空电子束聚焦所述焊接边进行焊接,形成所述焊缝还包括:对所述高温合金膜片01的外圆部位04焊接时,将所述不锈钢垫片0202放置在两个所述内圆组件之间,所述不锈钢垫片0202的外径与所述内圆组件的外圆部位04焊接边齐平。

10、可选地,所述高温合金膜片01的厚度≤0.2mm。

11、可选地,所述不锈钢垫片0202的厚度为所述高温合金膜片01厚度的0.7~1倍。

12、可选地,所述真空电子束加速电压为30kv-50kv,束射电流为0.2ma-3ma,所述高温合金膜片01的直径为10mm-150mm,焊接速度为1r/min-15r/min。

13、可选地,对所述焊缝进行气密性检查的方法还包括:使用氦质谱检漏仪检查所述焊缝气密性。

14、本发明通过增加不锈钢垫片02,将不锈钢中的mn、cr、mo、ti等元素过渡到焊缝中,起变质剂作用,能够细化晶粒,有利于降低热裂纹倾向,提高焊接接头质量。

技术特征:

1.一种电子束焊接高温合金膜片的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述方法还包括:

3.根据权利要求1所述的方法,其特征在于,在步骤s01之前,所述方法还包括:

4.根据权利要求1所述的方法,其特征在于,所述真空环境的真空度为7×10-3mbar。

5.根据权利要求1所述的方法,其特征在于,采用真空电子束聚焦所述焊接边进行焊接,形成所述焊缝还包括:

6.根据权利要求5所述的方法,其特征在于,采用真空电子束聚焦所述焊接边进行焊接,形成所述焊缝还包括:

7.根据权利要求1所述的方法,其特征在于,所述高温合金膜片(01)的厚度≤0.2mm。

8.根据权利要求1所述的方法,其特征在于,所述不锈钢垫片02(02)的厚度为所述高温合金膜片(01)厚度的0.7~1倍。

9.根据权利要求1所述的方法,其特征在于,所述真空电子束加速电压为30kv-50kv,束射电流为0.2ma-3ma,所述高温合金膜片(01)的直径为10mm-150mm,焊接速度为1r/min-15r/min。

10.根据权利要求2所述的方法,其特征在于,对所述焊缝进行气密性检查的方法还包括:使用氦质谱检漏仪检查所述焊缝气密性。

技术总结

本发明属于焊接技术领域,具体涉及一种电子束焊接高温合金膜片的方法。包括:步骤S01,将两个高温合金膜片(01)以及不锈钢垫片02(02)固定形成待焊件,其中,所述不锈钢垫片02(02)放置在两个所述高温合金膜片(01)之间并且所述不锈钢垫片02(02)与所述高温合金膜片(01)的焊接边齐平,所述不锈钢垫片02(02)中包括Mn、Cr、Mo、Ti元素中的一个或多个;步骤S02,在真空环境下,采用真空电子束聚焦所述焊接边进行焊接,形成焊缝。该方法抑制了焊缝热裂纹的形成,提高了焊缝质量。

技术研发人员:王宁,陈小军,孙福利,王朝强,郝奕凯

受保护的技术使用者:太原航空仪表有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!