一种灰铸铁阀体密封面堆焊镍材的自动焊接工艺的制作方法

本发明涉及焊接领域,具体为一种灰铸铁阀体密封面堆焊镍材的自动焊接工艺。

背景技术:

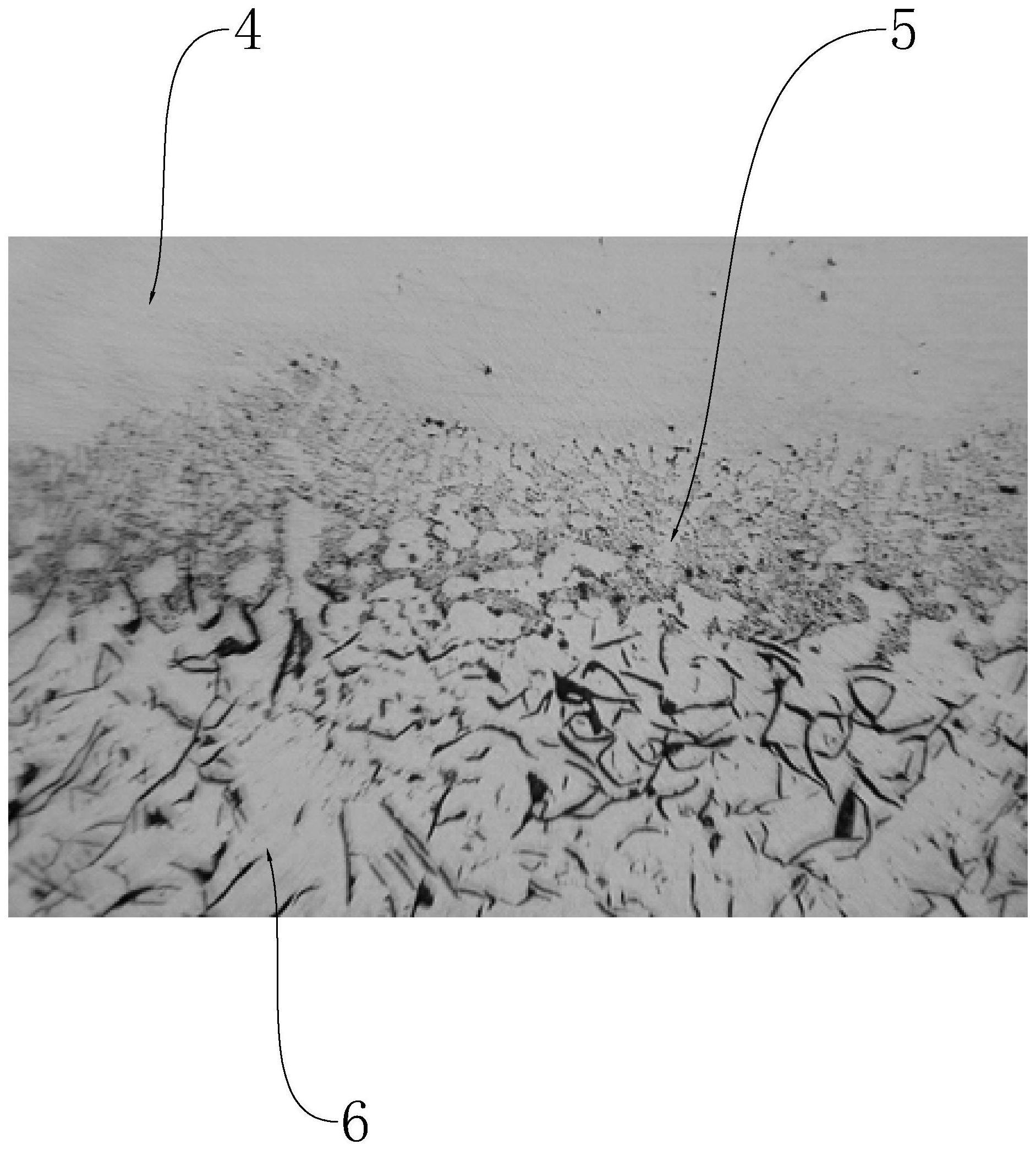

1、在灰铸铁材质的阀体阀座上堆焊符合性能要求的含镍大于95%的焊材,作为阀门密封面,可显著提高阀门的使用寿命、抗腐蚀性和耐磨性,节省大量的贵重金属。但灰铸铁中硫、磷等杂质含量高,含碳量多,碳以片状石墨形态分布,抗拉强度低,脆性大,几乎没有塑性变形能力,决定了它的焊接性能极差。表现为焊接后观察焊缝表面,甚至着色探伤、超声波探伤以及x射线探伤,均看不到任何缺陷,但密封性检测通不过,满足不了零泄露。分析原因是在焊接的过程产生了特小的检测不出的微裂纹。

技术实现思路

1、为了保障阀体焊接的可行性和保障密封性检测的合格率,本申请提供一种灰铸铁阀体密封面堆焊镍材的自动焊接工艺。

2、采用如下的技术方案:

3、一种灰铸铁阀体密封面堆焊镍材的自动焊接工艺,通过对阀体采用焊前预热和焊后加热缓慢冷却的处理方式,来减少焊接处的淬硬组织,进而提升阀体的焊接密封效果。

4、即工艺过程为:

5、第一步,焊材选取;

6、第二步,焊前清理;

7、第三步,焊接轨迹验证;

8、第四步,焊前预热;

9、第五步,焊接;

10、第六步,焊后处理;

11、第七步,焊后检查。

12、进一步的,采用的焊材为符合aws a5.15标准,牌号erni-ci,直径1.2mm,含镍量大于95%的焊丝。

13、焊丝含镍纯度越高,延展性越好,焊后对灰铸铁基材的约束力越小,产生的应力就越少,出现裂纹的机会也越少。另外镍元素还有促进灰铸铁中碳元素石墨化的作用,焊接时对减少熔合区的白口组织有积极的一面。

14、进一步的,所述焊前预热和焊后加热均采用焊炬加热。

15、通过焊前预热可降低焊缝和热影响区的冷却速度,减小淬硬倾向,防止冷裂纹。焊接完成后,通过焊炬加热烘烤,进一步对焊缝和阀座面周围加热,受热均匀化,降低应力的产生。

16、之所以不采用加热炉预热,是针对流水线焊接作业,因预热后温度过高,不利于人员把阀体在焊接工位的定位,等定位完成,预热温度已减低很多。

17、进一步的,所述焊前预热包括如下步骤:

18、1)预热阀体周围,尤其是阀座焊接面对应的阀体外圈2-4分钟;

19、2)预热阀座焊接面周围母材2-3圈后,开始预热阀座焊接面;

20、3)交替预热阀座焊接面及其周围,开始时多预热密封面周围,后期多预热阀座焊接面;当阀座焊接面的直线段预热温度达220-250℃,内弯段预热温度达240-300℃,外弯段预热温度达300-350℃时,停止预热。

21、进一步的,焊前预热后,确保实施焊接时阀体阀座焊接面的实时温度大于175℃。

22、进一步的,所述阀体焊接时采用镍含量大于95%的焊丝,焊接时采用氩气ar+二氧化碳co2混合气体保护,焊接电流90-150a,电弧电压16-24v,气体流量10-15l/min,焊接速度10-15cm/min。

23、进一步的,所述焊后加热缓慢冷却的处理过程包括:

24、1)加热:焊接完成后,继续烘烤焊缝至300±10℃,停止加热;

25、2)冷却:将未降温的阀体进行去应力退火处理,缓慢冷却至室温。

26、进一步的,所述阀体缓慢冷却的处理方式为:将阀体置于250℃的加热炉里进行30min的去应力退火处理,随后空冷;或者将阀体放置到石棉保温箱里,直至冷却到室温。

27、进一步的,所述阀体焊接后的焊层高度不小于5mm,焊缝宽度为14-16mm。

28、通过上述技术方案可保证毛坯件的后续加工余量。

29、进一步的,所述阀体焊接完成并经精加工处理后,机加面没有大于0.4mm的气孔和任何肉眼可见的裂纹;并通过打水压的方式测试密封性,在所述阀体的规定使用场所压力下,保持规定时间,密封面没有任何气泡溢出,则检测合格。

30、通过组装打水压的方式,对所有焊接阀体进行密封性测试,保证成品均符合密封性要求。

31、进一步的,所述阀体的焊前预热、焊接和焊后加热过程均在变位机上执行,阀体与变位机平台面之间围绕变位机平台面中心环形均布设有三个垫块。

32、通过上述技术方案,可尽可能的减小阀体的法兰面与变位机平台面的接触面积,减少热传导,减少热量给变位机平台面的散失速度,有效保证预焊接面的起始温度,减缓已焊接面在焊接期间的冷却速度。

33、进一步的,所述阀体焊前预热之前先进行预清理,保证阀座焊接面没有铁锈、水分和油污杂质。

34、通过采用上述技术方案可避免铁锈、水分、油污杂质对焊缝的熔合产生不利的影响,保证焊接质量。

35、本申请具有如下有益效果:

36、1.本申请通过焊前预热,能减少脆硬组织的产生,减少微裂纹的出现,进而提高阀体的焊接密封效果;

37、2.本申请在焊后通过焊炬加热烘烤,进一步对焊缝和阀座面周围加热,使其受热均匀化,可将形成脆硬组织的机率减到最少,从而减少热裂纹的产生,减小组织应力;

38、3.通过采用缓慢冷却的方式减小焊后的冷却速度,降低白口组织出现的机率。

39、综上,本申请所述灰铸铁阀体密封面堆焊镍材的自动焊接工艺,具有工艺各阶段参数严格合理的控制,流程规范。采用正确有效的焊前预热、选用适合的焊丝、保护气体、合理的焊接参数、机器人焊接轨迹、焊接机器人与变位机的协调、焊后缓慢冷却都是保障阀体焊接可行性和密封性检测合格的主要要素。达成降低焊接接头和弯段的组织应力,防止出现渗碳体或马氏体脆硬组织,减少微裂纹的产生,保证其密封性。

技术特征:

1.一种灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在

2.根据权利要求1所述的灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在于,所述焊前预热和焊后加热均采用焊炬加热。

3.根据权利要求1所述的灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在于,所述焊前预热包括如下步骤:

4.根据权利要求3所述的灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在于,焊前预热后,实施焊接时阀体阀座焊接面的实时温度大于175℃。

5.根据权利要求1所述的灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在于,所述阀体焊接时采用镍含量大于95%的焊丝,焊接时采用98%氩气ar+2%二氧化碳co2混合气体保护,焊接电流90-150a,电弧电压16-24v,气体流量10-15l/min,焊接速度10-15cm/min。

6.根据权利要求1所述的灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在于,所述焊后加热缓慢冷却的处理过程包括:

7.根据权利要求6所述的灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在于,所述阀体缓慢冷却的处理方式为:将阀体置于250℃的加热炉里进行30min的去应力退火处理,随后空冷;或者将阀体放置到石棉保温箱里,直至冷却到室温。

8.根据权利要求7所述的灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在于,所述阀体焊接后的焊层高度不小于5mm,焊缝宽度为14-16mm。

9.根据权利要求8所述的灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在于,所述阀体焊接完成并经精加工处理后,机加工密封面没有大于0.4mm的气孔和任何肉眼可见的裂纹;并通过打水压的方式测试密封性,在所述阀体的规定使用场所压力下,保持45-90秒,密封面没有任何气泡溢出,则检测合格。

10.根据权利要求1所述的灰铸铁阀体密封面堆焊镍材的自动焊接工艺,其特征在于,所述阀体的焊前预热、焊接和焊后加热过程均在变位机上执行,阀体与变位机平台面之间围绕变位机平台面中心环形均布设有三个垫块。

技术总结

本发明涉及焊接领域,具体为一种灰铸铁阀体密封面堆焊镍材的自动焊接工艺,是通过对阀体采用焊前预热、合理焊接参数、焊后加热缓慢冷却的处理方式,来减少焊接处的淬硬组织,进而提升阀体的焊接密封效果。本发明规范了焊接工艺流程各步骤,对各阶段工艺参数有严格合理的控制范围,即采用正确有效的焊前预热、选用适合的焊材、保护气体、合理的实施焊接参数、机器人焊接轨迹、焊接机器人与变位机的协调、焊后缓慢冷却等,来保障阀体焊接的可行性和密封性检测合格。

技术研发人员:孙晓佳,杨艳霞

受保护的技术使用者:山西至正实业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!