一种增加链条用高碳钢轧制稳定性的方法与流程

本发明为发明专利申请《一种增加链条用50mn高碳钢轧制稳定性的方法》(2020108998261)的分案申请,涉及一种高碳钢生产工艺,特别是一种适用于链条用高碳钢,增加其轧制稳定性的方法。

背景技术:

1、高碳钢板是指含有0.3wt%以上的碳,且其结晶组织具有珠光体结晶相的钢板。高碳钢是一种用途广泛的高碳钢产品,因其具有高度的强度和高度的硬度,因此可以用于链条、锯齿等行业。高碳钢板通常由板坯经过连续式热轧工序而制成所谓热轧钢板的中间产品,这种热轧钢板经过酸洗和球状化退火工序后经过冷轧而制成冷轧钢板。冷轧钢板再依序反复经过冷轧工序和退火工序后制成具有所需厚度的冷轧钢板。

2、目前国内中高碳带钢基本上在单机架轧机上生产,生产效率较低。为解决这一技术难题,许多钢厂尝试在连续酸洗线生产高碳钢。但由于高碳钢中c、si、mn成分含量高,强度高,并且通过连轧连铸热轧产线生产,相同规格下比传统热轧工艺高碳钢强度更要高出60mpa以上。因此,由于强度过高,对于碳含量大于0.5%,且厚度≤1.5mmmm的高碳钢而言,导热性差,在连续酸洗线生产高碳钢,焊接区和未加热部分之间产生显著的温差,当熔池急剧冷却时,在焊缝中引起的内应力,很容易形成裂纹;焊缝和热影响区更容易产生硬脆的高碳马氏体,所以淬硬倾向和裂纹敏感性更大,焊接性差。由于焊接高温的影响,晶粒长大快,碳化物容易在晶界上积聚、长大,使焊缝脆弱,焊接接头强度降低,冷轧阶段轧制困难,造成焊缝频繁断带。因此,目前的高碳钢的生产模式多采用热轧原料卷经过酸洗机组酸洗后洗掉带钢氧化铁皮成为酸洗卷,然后成品卷进行倒运,在单机架可逆轧机进行多道次轧制,无法实现五连轧机生产,生产效率低下。

3、因此,中国发明申请《一种高碳钢超薄合金带及其制备工艺》(cn201610571452.4)为了克服这一缺陷从产品成分入手,除碳、锰、硅、磷、硫、铝、铬、镍外,还加入了锌、镁、铜、镉、钪、锶、铯、硫酸钡、纳米陶瓷粉末、二苯磺酰基亚胺多种成分,以及由锌、铝、荧光增白剂、表面活性剂、铟、抗氧化剂、硒组成的设置在基材表面上的镀层材料,大大的增加了生产成本。

4、此外,还有部分技术为了规避焊缝脆弱、冷轧开裂的技术缺陷,中国发明申请《一种高碳钢薄带及其生产方法》(cn201910777534.8)通过一次生产出厚度2.5mm以下的热轧薄带钢直接代替冷轧退火产品。但是退火及冷轧过程是热轧高碳钢板的珠光体组织成为微细球状化渗碳体的必要过程,因此该种方法虽然具有薄规格和稳定性,但是由于含有珠光体,因此屈服强度不大,疲劳寿命降低,终产品质量达不到要求。

技术实现思路

1、本发明的技术任务是针对以上现有技术的不足,提供一种增加链条用高碳钢轧制稳定性的方法。

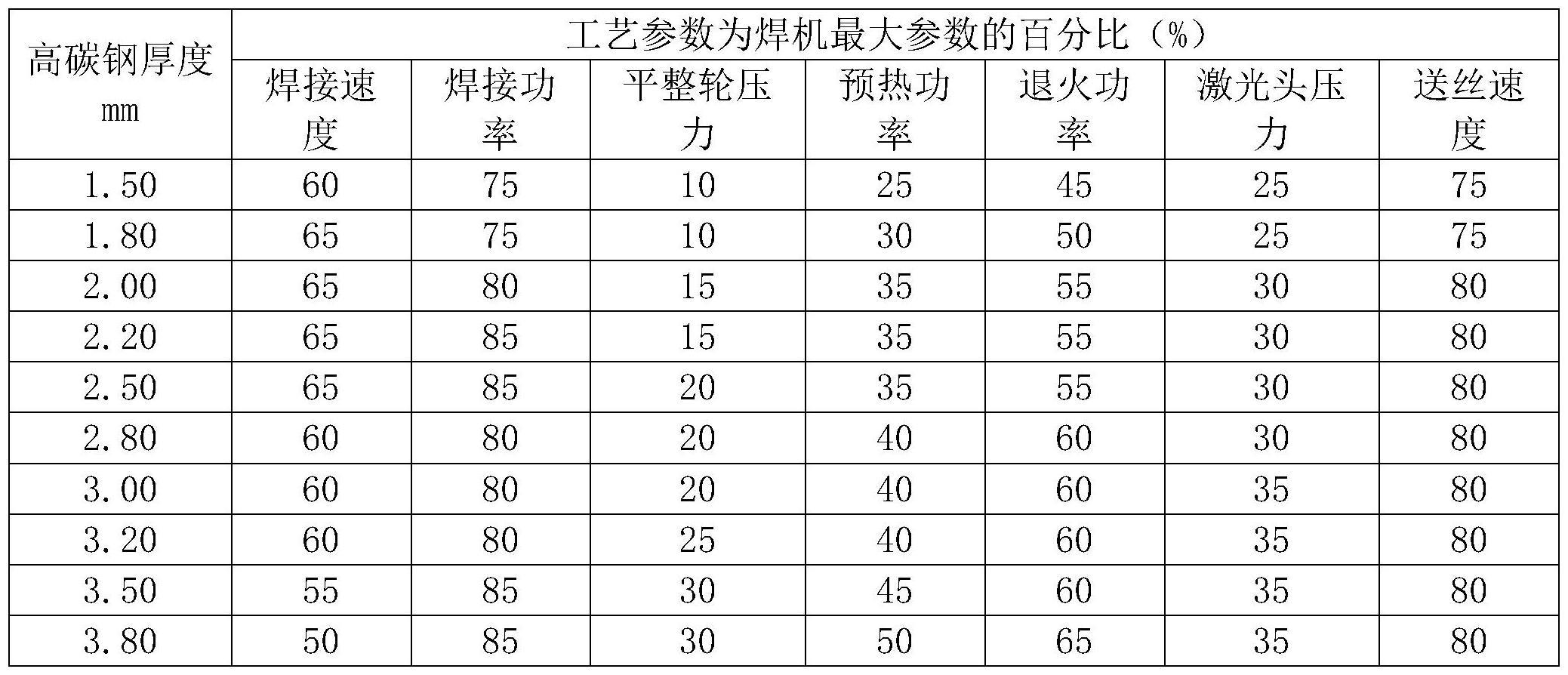

2、本发明解决其技术问题的技术方案是:一种增加链条用高碳钢轧制稳定性的方法,其特征在于:工艺步骤包括:热轧材→开卷→焊接→破鳞→酸洗漂洗烘干→五机架连轧轧制→卷取→卸卷→退火→平整→剪切→冷轧成品;其中,所述的焊接步骤采用1次预热2次退火工艺,具体操作为:焊缝在经过1次预热+1次退火后,采用人工手动控制,关闭焊机的激光焊接功能,保持退火功率,焊机的焊轮从焊缝处重新走一遍,第二次的退火功率对焊缝起到加热保温的作用;所述的酸洗漂洗烘干步骤中,原料厚度≥2.5mm,酸洗工艺段速度≤100m/min;原料厚度<2.5mm,酸洗工艺段速度≤120m/min;所述的五机架连轧轧制步骤中,原料厚度≤2.5mm,压缩比为36~50%;原料厚度>2.5mm,压缩比为31.5~43%;所述的退火采用罩氏退火工艺,退火温度从400℃加热到720℃,加热时间12-13个小时;在退火温度720℃下,保温时间10-11个小时。

3、上述焊接步骤中与钢种进行搭接焊接的钢种要求二者屈服强度差≤150mpa。

4、上述的焊接步骤中,.50mm≤原料厚度<2mm,焊接速度为7.2~7.8m/min,预热功率为10-12kw,退火功率为18-20kw;2mm≤原料厚度≤2.5mm,则焊接速度为7.8m/min,预热功率为14kw,退火功率为22kw。

5、上述五机架连轧轧制步骤中,各机架的负荷分配为一架:18-22%,二架:20%-25%;三架:18-22%;四架:12-15%;五架:5-6%;一、二、三、四架间张力2-5%。

6、与现有技术相比较,本发明具有以下突出的有益效果:

7、1、高强高碳度钢在酸轧焊机控制焊接,确保冷轧阶段轧制稳定性,避免焊缝频繁断带,实现高碳钢在酸轧线稳定生产;

8、2、实现薄规格和稳定性的兼容,强度有保证,屈服强度高,不影响疲劳寿命,的冷轧板产品质量有保障,满足用户使用要求;

9、3、利用现有设备设施,成分简单,不增加生产成本,便于推广。

技术特征:

1.一种增加链条用高碳钢轧制稳定性的方法,其特征在于:所述的高碳钢中:c:0.5%-0.56%;mn:0.6%-0.7%;工艺步骤包括:热轧材→开卷→焊接→破鳞→酸洗漂洗烘干→五机架连轧轧制→卷取→卸卷→退火→平整→剪切→冷轧成品;其中,热轧材的厚度≥1.5mm,所述的焊接步骤采用1次预热2次退火工艺,预热温度为250℃~350℃,消除应力热处理温度为600℃~650℃,具体操作为:焊缝在经过1次预热+1次退火后,采用人工手动控制,关闭焊机的激光焊接功能,保持退火功率,焊机的焊轮从焊缝处重新走一遍;所述的酸洗漂洗烘干步骤中,原料厚度≥2.5mm,酸洗工艺段速度≤100m/min;原料厚度<2.5mm,酸洗工艺段速度≤120m/min;所述的五机架连轧轧制步骤中,原料厚度≤2.5mm,压缩比为36~50%;原料厚度>2.5mm,压缩比为31.5~43%;所述的退火采用罩氏退火工艺,退火温度从400℃加热到720℃,加热时间12-13个小时;在退火温度720℃下,保温时间10-11个小时。

2.根据权利要求1所述的增加链条用高碳钢轧制稳定性的方法,其特征在于:所述焊接步骤中与钢种进行搭接焊接的钢种要求二者屈服强度差≤150mpa。

3.根据权利要求1所述的增加链条用高碳钢轧制稳定性的方法,其特征在于:所述的焊接步骤中,1.50mm≤原料厚度<2mm,焊接速度为7.2~7.8m/min,预热功率为10-12kw,退火功率为18-20kw;2mm≤原料厚度≤2.5mm,则焊接速度为7.8m/min,预热功率为14kw,退火功率为22kw。

4.根据权利要求1所述的增加链条用高碳钢轧制稳定性的方法,其特征在于:所述五机架连轧轧制步骤中,各机架的负荷分配为一架:18-22%,二架:20%-25%;三架:18-22%;四架:12-15%;五架:5-6%;一、二、三、四架间张力2-5%。

5.根据权利要求1所述的增加链条用高碳钢轧制稳定性的方法,其特征在于:厚度≤1.5mm,平整延伸率1.0%;厚度>1.5mm,平整延伸率1.2%。

技术总结

本发明公开了一种增加链条用高碳钢轧制稳定性的方法,属于高碳钢轧制领域,工艺步骤包括:热轧材→开卷→焊接→破鳞→酸洗漂洗烘干→五机架连轧轧制→卷取→卸卷→退火→平整→剪切→冷轧成品。与现有技术相比较,具有冷轧阶段轧制稳定性高的特点,避免焊缝频繁断带,实现高碳钢在酸轧线稳定生产。

技术研发人员:王野,郭久明,齐林雷,李远旭,郑茂刚,包红军

受保护的技术使用者:日照宝华新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!