一种双曲弧形板压制设备的制作方法

1.本实用新型属于建筑工程设备技术领域,具体为一种双曲弧形板压制设备。

背景技术:

2.核电施工中,存在着以下问题:

3.安全壳钢衬里属于核二级设备,是核电防止泄漏的最后一道屏障,故钢衬里具有可靠的密封性,其中,钢衬里穹顶属于钢衬里非常重要对组成部分,对施工质量要求很高。

4.钢衬里穹顶作为钢衬里顶封头,存在尺寸大的特点,直径可达45m,需要由多张钢板分层、分块拼焊而成。在分块多的情况下,可以直接上胎模成型分块,但拼接焊缝多,会导致焊接质量及结构本体变形难控制的问题,所以为了减少拼接焊接,减少焊接及无损检测资源投入,可采用卷制或压制成型工艺制作大尺寸分块的顶板。其中,利用卷制工艺用于制作大尺寸钢衬里穹顶顶板会存在以下不足:1)由于穹顶分块板尺寸大,需要多次卷制,效率低;卷制过程中,由于钢板长,且需要吊车配合,吊车与卷板机若不同步,安全风险非常高;2)由于穹顶板板厚一般为6mm,单块钢板宽度达2m以上,长度达7m以上,这样宽度的厚钢板,卷制的弧度很难保证,尤其是板边缘,常常会出现波浪变形,给穹顶板后续的拼接组对带来很大难度,难于实现自动焊等先进的焊接工艺。而对现有的压制工艺,穹顶分块板的大尺寸也会导致上、下料不方便,加工效率低,质量难以保证的问题。

技术实现要素:

5.本实用新型的目的在于:针对上述现有技术存在的问题,提出一种安全可靠,操作简便的双曲弧形板压制设备。

6.为实现上述目的,本实用新型采用以下技术方案:

7.一种双曲弧形板压制设备,包括底座、上模座和下模座,其特征在于,还设有轨道、多个液压顶升装置和压制行程测量尺;

8.所述轨道由多个平行的单轨组成,铺设在底座上;

9.所述下模座下方安装有多个与所述轨道适配的滚轮,使下模可沿轨道左右移动;

10.所述上模座设有凹弧朝下的弧形凹模,下模座设有凸弧朝上的弧形凸模;

11.所述底座在轨道一端的前后两侧各设有多个立柱,上模座固定在所述立柱的顶端,与底座连接成一个整体;

12.所述液压顶升装置由压泵站控制,液压顶升装置对称分布在下模座的前后两侧,其顶升平台托在下模座的下方,带动下模座沿着立柱上下移动;

13.所述行程测量尺安装在立柱上,对称对分布在下模座的前后两侧,用于测量弧形凸模是否被均匀顶升。

14.进一步的,所述液压顶升装置安装在立柱处,与所述行程测量尺一一对应。

15.进一步的,所述立柱优选采用钢制立柱。

16.进一步的,所述弧形凸模和弧形凹模均比预成型的弧形板的半径小,且弧形凸模

的半径比弧形凹模的半径小。

17.本实用新型的有益效果是:

18.本实用新型双曲面弧形板压制设备主要用于大尺寸的弧形钢板压制成型,设备具有易于实现,操作简便,安全可靠的优点,实用性强,可以显著对提高生产效率,并且本实用新型压制设备对板边的成型弧度好,方便后续钢板拼接组对。本实用新型设备不仅可以在核电站钢衬里穹顶的加工中使用,还可以在其他工程建设行业中应用,具有良好的推广前景。

附图说明

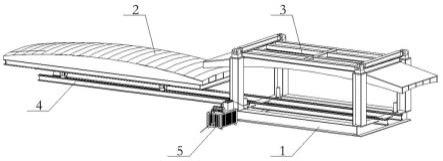

19.图1为双曲弧形板压制设备状态一示意图;

20.图2为双曲弧形板压制设备状态二示意图;

21.图3为双曲弧形板压制设备的正视结构图;

22.图4为双曲弧形板压制设备的俯视结构图;

23.图5为双曲弧形板压制设备对侧视结构图。

24.上图中:1-底座,2-弧形凸模,3-弧形凹模,4-轨道,5-液压顶升装置,6-压制行程测量尺。

具体实施方式

25.下面结合附图详细说明本实用新型。

26.如图1所示的一种双曲弧形板压制设备,包括底座1、上模座、下模座、轨道4、液压顶升装置5和压制行程测量尺6等组成部分。

27.所述底座1用于支撑整个弧形板压制设备,安装固定于下方基础之上。

28.所述轨道4由两个平行的单轨组成,铺设在底座1上。

29.所述下模座的底部安装有4个与所述轨道适配的滚轮,使下模座可沿轨道4左右移动。

30.所述上模座设有凹弧朝下的弧形凹模3,下模座设有凸弧朝上的弧形凸模2。

31.所述底座1在轨道4一端的前后两侧各设有两个钢制的立柱,上模座固定在四个钢制立柱的顶端,与底座1连接成一个整体。

32.所述液压顶升装置5由压泵站控制,液压顶升装置5至少设有4个,均匀分布在四个钢制立柱处,其顶升平台托在下模座的下方,带动下模座沿着立柱上下移动。所述液压顶升装置5数量及型号具体可根据压型钢板厚度、成型半径以及板幅对大小进行调整。

33.所述行程测量尺6设有4个,分别安装四个立柱上,用于测量弧形凸模2是否被均匀顶升,以及根据钢板回弹量计算及工艺试验,测量每次压弧的行程。

34.所述弧形凸模2和弧形凹模3均比预制备的弧形板(即目标弧形)的半径小,且弧形凸模2的半径比弧形凹模3的半径小。压弧时,钢板四周先接触,中间顶至塑性变形。

35.本实用新型双曲弧形板压制设备的工作过程为:

36.首先将下模座沿轨道4开出;将需成型对钢板吊运至弧形凸模2上,并定位固定;再将下模座和需成型对钢板一起沿轨道4运至上模座弧形凹模3对正下方;再通过液压泵站控制液压顶升装置5,将下模座抬起,使弧形凸模2与弧形凹模3贴合;然后再观察压制行程测

量尺6,达到行程后,松开液压顶升装置5,将弧形凸模2缓慢降落到下方的轨道4上;最后,将下模座和被成型的钢板沿轨道4退出,检查双曲钢板弧度,合格后将弧形钢板吊离,从而实现双曲弧形板的压制成型。

37.需要注意的是,实用新型中所引用的如

ꢀ“

前”、“后”、“左”、“右”等的用语,仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。并且,以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,应视为本实用新型的保护范围。

技术特征:

1.一种双曲弧形板压制设备,包括底座(1)、上模座和下模座,其特征在于,还设有轨道(4)、多个液压顶升装置(5)和压制行程测量尺(6);所述轨道(4)由多个平行的单轨组成,铺设在底座(1)上;所述下模座下方安装有多个与所述轨道适配的滚轮,使下模可沿轨道(4)左右移动;所述上模座设有凹弧朝下的弧形凹模(3),下模座设有凸弧朝上的弧形凸模(2);所述底座(1)在轨道(4)一端的前后两侧各设有多个立柱,上模座固定在所述立柱的顶端,与底座(1)连接成一个整体;所述液压顶升装置(5)由压泵站控制,液压顶升装置(5)对称分布在下模座的前后两侧,其顶升平台托在下模座的下方,带动下模座沿着立柱上下移动;所述行程测量尺(6)安装在立柱上,对称对分布在下模座的前后两侧,用于测量弧形凸模(2)是否被均匀顶升。2.根据权利要求1所述的一种双曲弧形板压制设备,其特征在于:所述液压顶升装置(5)安装在立柱处,与所述行程测量尺(6)一一对应。3.根据权利要求1所述的一种双曲弧形板压制设备,其特征在于:所述立柱采用钢制立柱。4.根据权利要求1、2或3所述的一种双曲弧形板压制设备,其特征在于:所述弧形凸模(2)和弧形凹模(3)均比预成型弧形板的半径小,且弧形凸模(2)的半径比弧形凹模(3)的半径小。

技术总结

本实用新型公开了一种双曲弧形板压制设备,包括底座、上模座和下模座,其特征在于,还设有轨道、多个液压顶升装置和压制行程测量尺;所述轨道铺设在底座上;下模座通过滚轮安装在轨道上;上模座设有凹弧朝下的弧形凹模,下模座设有凸弧朝上的弧形凸模;底座在轨道一端的前后两侧各设有多个立柱,上模座固定在所述立柱的顶端;液压顶升装置由压泵站控制,其顶升平台托在下模座的下方,可带动下模座沿着立柱上下移动;所述行程测量尺安装在立柱上,用于测量弧形凸模是否被均匀顶升。本实用新型对板边的成型弧度好,方便后续钢板拼接组对,不仅可以在核电站钢衬里穹顶对加工中使用,还可以在其他工程建设行业中应用,具有良好的推广前景。广前景。广前景。

技术研发人员:吴虞 王斌 章闯 安俊秋 袁方

受保护的技术使用者:中国核工业华兴建设有限公司

技术研发日:2022.01.13

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1