一种管板孔加工钻头的制作方法

1.本实用新型涉及管板孔加工结构技术领域,特别涉及一种管板孔加工钻头。

背景技术:

2.钻孔加工刀具是内孔表面也是零件上的主要表面之一,根据零件在机械产品十的作用不同,不同结构的内孔有不同的精度和表面质量要求,按照孔与其他零件相对连接关系的不同,可分为相匹配孔与非相匹配孔,按其几何特征的不同,可分为通孔、盲孔、阶梯孔、锥孔等,按其几何形状不同,可分为圆孔、非圆孔等;现有的一种管板孔加工钻头在使用时存在一定的弊端,现有结构在钻孔过程中,面对孔深度要求较高时,工作者只能根据经验来判断钻孔情况和深度误差,且钻头切削头处排屑散热效果较差。

技术实现要素:

3.本实用新型的主要目的在于提供一种管板孔加工钻头,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种管板孔加工钻头,包括刀柄、刀身和第一切削刃,其特征在于:所述第一切削刃表面设置有第二切削刃、第一排屑槽、第二排屑槽、第一钻尖倒角刀面和第二钻尖倒角刀面。

6.优选的,所述刀身的表面等距开设有合金刀口,所述刀身的表面对称开设有凹槽,所述凹槽的表面设置有刻度线。

7.优选的,所述刀身的两端设置有嵌杆,所述刀柄和第一切削刃的一端开设有嵌槽,所述刀身、刀柄和第一切削刃通过焊接方式固定。

8.优选的,所述第一切削刃和第二切削刃长度为三厘米。

9.优选的,所述第一钻尖倒角刀面和第二钻尖倒角刀面以刀身端面中心呈中心对称分布。

10.优选的,所述第一钻尖倒角刀面和第二钻尖倒角刀面的连接处设置有金刚钻头。

11.与现有技术相比,本实用新型具有如下有益效果:

12.本实用新型中,通过设置的刀身结构,在使用者钻孔过程中,等距排列的合金刀口在减少合金材料耗费的基础上,可有效切削管板材料,使得管板材料深孔加工处的内部保持光滑,凹槽可同样起到排屑槽的作用,使得打磨加工所产生的碎屑排出,工人在加工过程中,通过刻度线可观察深孔加工长度,从而减少孔深度的误差,以保证加工的精准,查看其表面的刻度线用于测量已钻进的深度,使钻孔深度可达到施工要求,降低操作误差,方便实际钻孔的操作,通过设置的第一切削刃结构,其一端由钻尖倒角刀面组成的钻头部分,以尖端结构进行钻孔,配合排屑槽可快速排屑除杂,表面热量更容易传递。

附图说明

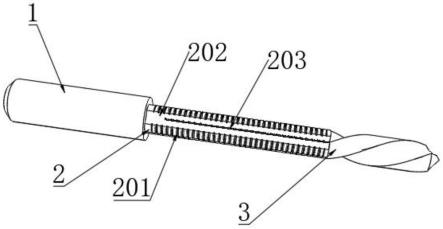

13.图1为本实用新型一种管板孔加工钻头的整体结构示意图;

14.图2为本实用新型一种管板孔加工钻头的整体结构正视图;

15.图3为本实用新型一种管板孔加工钻头的第一切削刃组件结构示意图。

16.图中:1、刀柄;2、刀身;201、合金刀口;202、凹槽;203、刻度线;3、第一切削刃;301、第二切削刃;302、第一排屑槽;303、第二排屑槽;304、第一钻尖倒角刀面;305、第二钻尖倒角刀面。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.如图1-3所示,一种管板孔加工钻头,包括刀柄1、刀身2和第一切削刃3,第一切削刃3表面设置有第二切削刃301、第一排屑槽302、第二排屑槽303、第一钻尖倒角刀面304和第二钻尖倒角刀面305;

19.刀身2的表面等距开设有合金刀口201,刀身2的表面对称开设有凹槽202,凹槽202的表面设置有刻度线203,等距排列的合金刀口201在减少合金材料耗费的基础上,可有效切削管板材料,使得管板材料深孔加工处的内部保持光滑,凹槽202可同样起到排屑槽的作用,使得打磨加工所产生的碎屑排出,工人在加工过程中,通过刻度线203可观察深孔加工长度,从而减少孔深度的误差,以保证加工的精准;

20.刀身2的两端设置有嵌杆,刀柄1和第一切削刃3的一端开设有嵌槽,刀身2、刀柄1和第一切削刃3通过焊接方式固定,利用嵌杆和嵌槽的插入,可使刀身2、刀柄1和第一切削刃3部分中心对齐,方便刃口和排屑槽的连接,且焊接过程更加方便;

21.第一切削刃3和第二切削刃301长度为三厘米,当第一切削刃3完全没入孔中之后,即可确认深孔加工长度以达到三厘米;

22.第一钻尖倒角刀面304和第二钻尖倒角刀面305以刀身2端面中心呈中心对称分布,对称分布的第一钻尖倒角刀面304和第二钻尖倒角刀面305可使钻头钻机在钻孔过程中受力均匀,不会出现因钻头旋转过程中偏离中心而导致产生晃动;

23.第一钻尖倒角刀面304和第二钻尖倒角刀面305的连接处设置有金刚钻头,金刚钻头可加速钻取速度,更快在管板表面钻出孔洞,且能够减少钻孔作业对钻头本身的磨损影响。

24.工作原理:等距排列的合金刀口201在减少合金材料耗费的基础上,可有效切削管板材料,使得管板材料深孔加工处的内部保持光滑,凹槽202可同样起到排屑槽的作用,使得打磨加工所产生的碎屑排出,工人在加工过程中,通过刻度线203可观察深孔加工长度,从而减少孔深度的误差,以保证加工的精准,利用嵌杆和嵌槽的插入,可使刀身2、刀柄1和第一切削刃3部分中心对齐,方便刃口和排屑槽的连接,且焊接过程更加方便,当第一切削刃3完全没入孔中之后,即可确认深孔加工长度以达到三厘米,对称分布的第一钻尖倒角刀面304和第二钻尖倒角刀面305可使钻头钻机在钻孔过程中受力均匀,不会出现因钻头旋转

过程中偏离中心而导致产生晃动,金刚钻头可加速钻取速度,更快在管板表面钻出孔洞,且能够减少钻孔作业对钻头本身的磨损影响。

25.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种管板孔加工钻头,包括刀柄(1)、刀身(2)和第一切削刃(3),其特征在于:所述第一切削刃(3)表面设置有第二切削刃(301)、第一排屑槽(302)、第二排屑槽(303)、第一钻尖倒角刀面(304)和第二钻尖倒角刀面(305)。2.根据权利要求1所述的一种管板孔加工钻头,其特征在于:所述刀身(2)的表面等距开设有合金刀口(201),所述刀身(2)的表面对称开设有凹槽(202),所述凹槽(202)的表面设置有刻度线(203)。3.根据权利要求1所述的一种管板孔加工钻头,其特征在于:所述刀身(2)的两端设置有嵌杆,所述刀柄(1)和第一切削刃(3)的一端开设有嵌槽,所述刀身(2)、刀柄(1)和第一切削刃(3)通过焊接方式固定。4.根据权利要求1所述的一种管板孔加工钻头,其特征在于:所述第一切削刃(3)和第二切削刃(301)长度为三厘米。5.根据权利要求1所述的一种管板孔加工钻头,其特征在于:所述第一钻尖倒角刀面(304)和第二钻尖倒角刀面(305)以刀身(2)端面中心呈中心对称分布。6.根据权利要求1所述的一种管板孔加工钻头,其特征在于:所述第一钻尖倒角刀面(304)和第二钻尖倒角刀面(305)的连接处设置有金刚钻头。

技术总结

本实用新型公开了一种管板孔加工钻头,包括刀柄、刀身和第一切削刃,所述第一切削刃表面设置有第二切削刃、第一排屑槽、第二排屑槽、第一钻尖倒角刀面和第二钻尖倒角刀面。本实用新型所述的一种管板孔加工钻头,通过设置的刀身结构,可在使用者钻孔过程中,查看其表面的刻度线用于测量已钻进的深度,使钻孔深度可达到施工要求,降低操作误差,方便实际钻孔的操作,通过设置的第一切削刃结构,其一端由钻尖倒角刀面组成的钻头部分,以尖端结构进行钻孔,配合排屑槽可快速排屑除杂,表面热量更容易传递。易传递。易传递。

技术研发人员:汪小卫 蔡明月

受保护的技术使用者:襄阳艾利卡特机械制造有限公司

技术研发日:2022.01.19

技术公布日:2022/7/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1