一种专用于短零件类零件精加工的双头数控车床的制作方法

本技术涉及车床,特别是专用于短零件类零件精加工的双头数控车床。

背景技术:

1、数控车床是目前使用较为广泛的数控机床之一,它主要用于轴类零件或盘类零件的内外圆柱面、任意锥角的内外圆锥面、复杂回转内外曲面和圆柱、圆锥螺纹等切削加工,并能进行切槽、钻孔、扩孔、铰孔及镗孔等,数控机床是按照事先编制好的加工程序,自动地对被加工零件进行加工,我们把零件的加工工艺路线、工艺参数、刀具的运动轨迹、位移量、切削参数以及辅助功能,按照数控机床规定的指令代码及程序格式编写成加工程序单,再把这程序单中的内容记录在控制介质上,然后输入到数控机床的数控装置中,从而指挥机床加工零件。目前,现有的数控车床均为单侧刀架,因此每次加工只能对工件的单侧进加工,从而使得每次对工件的端头处加工时得需要停下车床然后松开夹具才能进行换边加工,进而不利于提升加工效率。

技术实现思路

1、本实用新型要解决的技术问题是:在于提供一种专用于短零件类零件精加工的双头数控车床,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

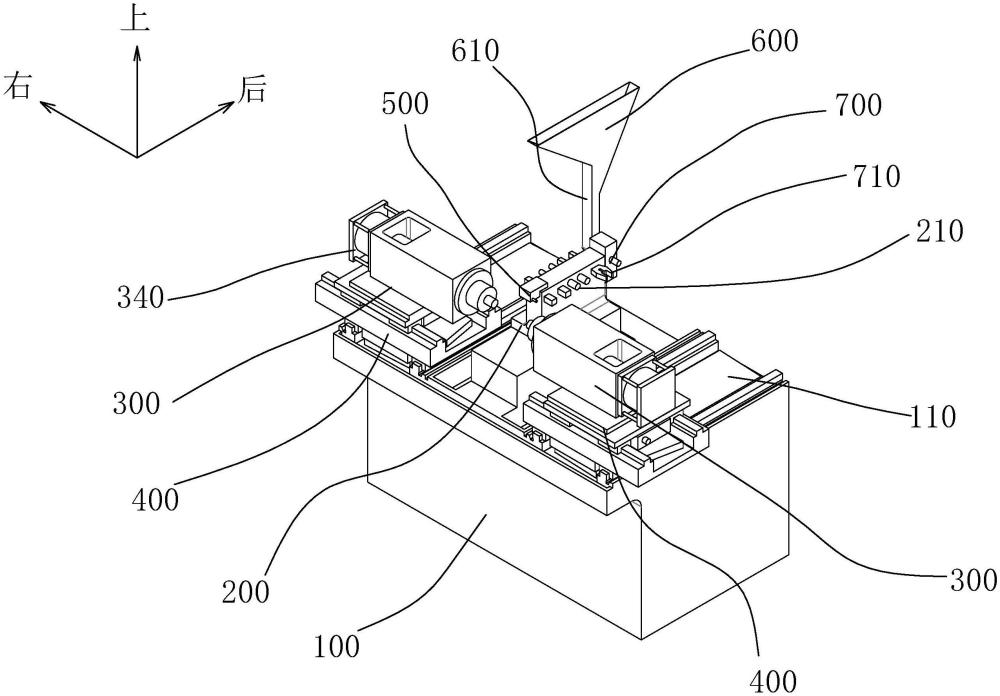

2、本实用新型解决其技术问题的解决方案是:一种专用于短零件类零件精加工的双头数控车床,包括机架,所述机架上设有工作台,所述工作台上设有刀座与主轴装置,所述刀座与所述机架固定连接,所述主轴装置与所述机架之间通过移动装置活动连接,所述主轴装置有两个,两个所述主轴装置分别位于刀座的左右两侧;所述主轴装置包括夹紧机构,所述刀座的左右两端均设有刀具。

3、本实用新型的有益效果是:本实用新型通过利用在刀座的两端均设置有刀具,然后在刀座的左右两端均设置有可以夹紧工件的主轴装置,工作的时候主轴装置夹紧待加工的工件,然后在移动装置的带动下通过主轴装置的主动移动靠近刀具,实现工件的加工,由于两个主轴装置相互独立,使得本车床可以同时两个工件的加工作业,效率更高。

4、作为上述技术方案的进一步改进,两个所述主轴装置相对设置,所述移动装置包括对接工位,当两个主轴装置位于所述对接工位时,两个主轴装置的夹紧机构相互对接。

5、对于需要加工两个端面的工件而言,通过利用两个主轴装置,即可实现在不停机的情况下实现加工端面的切换。例如,位于右侧的主轴装置上的工件在完成左端面的加工后,两个主轴装置都达到了对接工位,带加工的工件的左端面对着左侧的主轴装置的夹紧机构,然后左侧的主轴装置的夹紧机构动作,同时右侧的主轴装置的夹紧机构松开,工件即可移位到左侧的主轴装置中,然后左侧的主轴装置进入加工工位,完成对工件的右端面的加工。相比于传统的加工车床需要手工更换工件的加工端面,本车床的加工效率更高,减少人为的干预。

6、作为上述技术方案的进一步改进,所述主轴装置包括外壳,所述外壳中设有主轴,所述主轴为中空设置,所述主轴包括空腔,所述主轴的空腔中设有所述夹紧机构,所述夹紧机构包括夹头与拉杆,所述主轴的前端设有喇叭口,所述夹头包括可向内收缩的弹性部,所述弹性部的中间设有夹持空间,所述弹性部与所述喇叭口抵接,所述拉杆与所述主轴滑动连接,所述拉杆的一端与所述夹头固定连接,所述拉杆的另外一端设有驱动单元。

7、本实用新型通过在主轴内增加夹紧机构,巧妙地利用夹头的变形去卡紧工件,简化了主轴的工装夹具,用于车床的时候,不需要连接筒夹座、卡盘等传统的工装夹具,使得电主轴整体的惯性小,伺服响应速度显著提高,能将数控车床的主轴转速提高到10000rpm以上;而且利用该夹紧机构,可以轻松实现夹紧与松开的自动化操作。

8、作为上述技术方案的进一步改进,所述夹头包括基部,所述弹性部设置在基部上,所述弹性部包括两个以上的瓣体,所述瓣体的外表面与所述喇叭口的内表面抵接;所述瓣体的一端固定在基部,瓣体的另外一端自由悬空,两两瓣体之间设有空隙,所有所述瓣体的内表面形成所述的夹持空间。利用瓣体的受挤压变形,实现了对工件的夹持,夹紧可靠。

9、作为上述技术方案的进一步改进,所述刀座上还设有检测机构。通过在刀座上增加检测机构,例如是外圆直径测头或者工装端面测头,可以实时检测工件的加工情况,提高加工精度以及加工的智能化。

10、作为上述技术方案的进一步改进,所述刀座的左右两端均设有刀架,所述刀架上设有多把刀具,同一端的刀架上的多把刀具自前往后依次排列。通过在刀架上设置多把不同的刀具,可以实现加工的多样性,提高车床加工的通用性,降低企业的设备采购成本。

11、作为上述技术方案的进一步改进,所述工作台上还设有上料机构。利用上料机构,可以实现工件的自动上料,进一步提高车床的自动化以及生产效率。

12、作为上述技术方案的进一步改进,所述上料机构包括储料架,所述储料架包括下料通道,所述下料通道的下方设有出料口,所述上料机构还包括推料单元,所述推料单元对着所述出料口;所述移动装置包括上料工位,当所述主轴装置位于所述上料工位时,所述出料口与所述夹紧机构对接。

13、上料的时候,待加工的工件从下料通道通过,到达出料口,然后当主轴装置的夹紧机构对准了出料口后,推料单元将工件推入到夹紧机构中;然后推料单元复位,下一个待加工的工件在重力的作用下自动掉落到出料口处,等待推料单元将该工件送入到主轴装置中。

14、作为上述技术方案的进一步改进,所述工作台上还设有卸料机构。利用卸料机构,可以实现工件的自动卸料,进一步提高车床的自动化以及生产效率。

15、作为上述技术方案的进一步改进,所述卸料机构包括夹持单元与接料盘,所述夹持单元安装在所述刀座上,所述接料盘位于所述工作台上;所述移动装置包括卸料工位,当所述主轴装置位于所述卸料工位时,所述夹持单元与所述夹紧机构对接。

16、当完成工件的加工后,移动装置将主轴装置送入到卸料工位上,使得夹持单元对准工件,接着夹持单元夹住工件,同时主轴装置的夹紧机构松开工件,然后主轴装置复位,使得工件与主轴装置分离,最后夹持单元松开,使得完成加工的工件自动掉落到接料盘上。

技术特征:

1.一种专用于短零件类零件精加工的双头数控车床,包括机架,所述机架上设有工作台,其特征在于:所述工作台上设有刀座与主轴装置,所述刀座与所述机架固定连接,所述主轴装置与所述机架之间通过移动装置活动连接,所述主轴装置有两个,两个所述主轴装置分别位于刀座的左右两侧;所述主轴装置包括夹紧机构,所述刀座的左右两端均设有刀具。

2.根据权利要求1所述的专用于短零件类零件精加工的双头数控车床,其特征在于:两个所述主轴装置相对设置,所述移动装置包括对接工位,当两个主轴装置位于所述对接工位时,两个主轴装置的夹紧机构相互对接。

3.根据权利要求1所述的专用于短零件类零件精加工的双头数控车床,其特征在于:所述主轴装置包括外壳,所述外壳中设有主轴,所述主轴为中空设置,所述主轴包括空腔,所述主轴的空腔中设有所述夹紧机构,所述夹紧机构包括夹头与拉杆,所述主轴的前端设有喇叭口,所述夹头包括可向内收缩的弹性部,所述弹性部的中间设有夹持空间,所述弹性部与所述喇叭口抵接,所述拉杆与所述主轴滑动连接,所述拉杆的一端与所述夹头固定连接,所述拉杆的另外一端设有驱动单元。

4.根据权利要求3所述的专用于短零件类零件精加工的双头数控车床,其特征在于:所述夹头包括基部,所述弹性部设置在基部上,所述弹性部包括两个以上的瓣体,所述瓣体的外表面与所述喇叭口的内表面抵接;所述瓣体的一端固定在基部,瓣体的另外一端自由悬空,两两瓣体之间设有空隙,所有所述瓣体的内表面形成所述的夹持空间。

5.根据权利要求1所述的专用于短零件类零件精加工的双头数控车床,其特征在于:所述刀座上还设有检测机构。

6.根据权利要求1所述的专用于短零件类零件精加工的双头数控车床,其特征在于:所述刀座的左右两端均设有刀架,所述刀架上设有多把刀具,同一端的刀架上的多把刀具自前往后依次排列。

7.根据权利要求1所述的专用于短零件类零件精加工的双头数控车床,其特征在于:所述工作台上还设有上料机构。

8.根据权利要求7所述的专用于短零件类零件精加工的双头数控车床,其特征在于:所述上料机构包括储料架,所述储料架包括下料通道,所述下料通道的下方设有出料口,所述上料机构还包括推料单元,所述推料单元对着所述出料口;所述移动装置包括上料工位,当所述主轴装置位于所述上料工位时,所述出料口与所述夹紧机构对接。

9.根据权利要求1所述的专用于短零件类零件精加工的双头数控车床,其特征在于:所述工作台上还设有卸料机构。

10.根据权利要求9所述的专用于短零件类零件精加工的双头数控车床,其特征在于:所述卸料机构包括夹持单元与接料盘,所述夹持单元安装在所述刀座上,所述接料盘位于所述工作台上;所述移动装置包括卸料工位,当所述主轴装置位于所述卸料工位时,所述夹持单元与所述夹紧机构对接。

技术总结

本技术公开了一种专用于短零件类零件精加工的双头数控车床,包括机架,所述机架上设有工作台,所述工作台上设有刀座与主轴装置,所述刀座与所述机架固定连接,所述主轴装置与所述机架之间通过移动装置活动连接,所述主轴装置有两个,两个所述主轴装置分别位于刀座的左右两侧;所述主轴装置包括夹紧机构,所述刀座的左右两端均设有刀具。本技术通过利用在刀座的两端均设置有刀具,然后在刀座的左右两端均设置有可以夹紧工件的主轴装置,工作的时候主轴装置夹紧待加工的工件,然后在移动装置的带动下通过主轴装置的主动移动靠近刀具,实现工件的加工,由于两个主轴装置相互独立,使得本车床可以同时两个工件的加工作业,效率更高。

技术研发人员:强鸿枭

受保护的技术使用者:佛山市南海区精鹰机械有限公司

技术研发日:20220121

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!