一种铜板切割输送装置的制作方法

1.本实用新型涉及铜板切割输送技术领域,具体是一种铜板切割输送装置。

背景技术:

2.铜板是指铜经过轧制的板材,轧制包括了热轧和冷轧,铜板是指厚度在0.06~1.5mm之间的铜轧制加工品,铜板由于其特殊的金属特性及高导电、耐蚀性强的特点,多应用于导电、导热、耐蚀器材,如电线、电缆、导电螺钉、爆破用雷管、化工用蒸发器、贮藏器及各种管道等。

3.但是目前的铜板切割输送存在以下的缺陷:

4.1、现有的铜板在切割前后搬运不方便,降低了其生产效率,增加了输送过程中可能发生安全隐患的风险;

5.2、现有的铜板在切割时不整齐,造成铜板的品质不一。

技术实现要素:

6.本实用新型的目的在于提供一种铜板切割输送装置,以解决上述背景技术中提出的问题。

7.为实现上述目的,本实用新型提供如下技术方案:

8.一种铜板切割输送装置,包括冂型框,所述冂型框的内部开设有空腔,所述冂型框上设置有输送组件。

9.所述输送组件包括双轴电机,所述双轴电机固接在冂型框的一内侧上,所述双轴电机的两端输出轴固接有传动轴,两个所述传动轴的一端均固接有第一锥齿轮,两个所述第一锥齿轮的外壁均啮合连接有第二锥齿轮,两个所述第二锥齿轮的中心均固接有蜗杆,两个所述蜗杆的外壁啮合连接有多个蜗轮,两个对称所述蜗轮之间固接有转轴,所述转轴的外壁固接有传送辊。

10.方案中需要说明的是:

11.双轴电机的型号为asfs-98、伺服电机的型号为bl-97,采用的型号等均可根据实际使用需求定制。

12.作为本实用新型再进一步的方案:所述冂型框的内侧壁对称固接有轴承座,两个所述传动轴分别转动连接在轴承座内。

13.作为本实用新型再进一步的方案:所述传送辊与冂型框的上表面齐平,所述传送辊为钢材质。

14.作为本实用新型再进一步的方案:所述冂型框的上端固接有冂型板,所述冂型板的一侧壁固接有伺服电机。

15.作为本实用新型再进一步的方案:所述伺服电机的输出轴转动贯穿冂型板并固接有往复丝杆,所述往复丝杆的外壁螺纹套接有螺母块,所述螺母块与冂型板的下端滑动连接,所述螺母块的下端安装有切割枪。

16.作为本实用新型再进一步的方案:所述冂型框的下端的拐角处均支撑柱。

17.本实用新型的有益效果是:

18.1、双轴电机带动了第一锥齿轮进行转动,进而带动了蜗杆和上面的多个蜗轮进行转动,蜗轮转动后带动了中间的转轴和上面的传动辊进行转动,这样便于铜板在切割前后不需要人为的搬运,这样极大地提高了生产效率,同时也极大降低了输送过程中可能发生的安全隐患;

19.2、伺服电机的输出轴带动了往复丝杆进行转动,继而螺母块可以移动并带动下面的切割枪也随之移动,这样便于切割枪将铜板切割得比较平整,达到统一的品质。

附图说明

20.下面结合附图对本实用新型作进一步的说明。

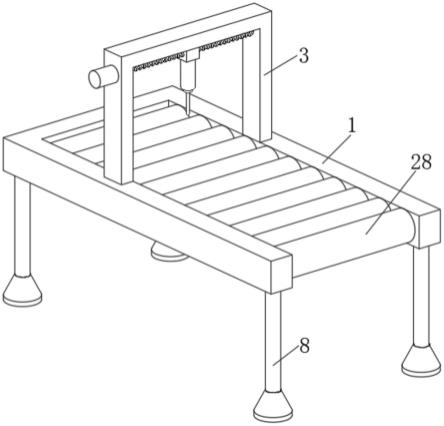

21.图1为本实用新型结构的示意图;

22.图2为本实用新型中冂型板周围的示意图;

23.图3为本实用新型中输送组件的示意图。

24.图中:1、冂型框;2、输送组件;21、双轴电机;22、传动轴;23、第一锥齿轮;24、第二锥齿轮;25、蜗杆;26、蜗轮;27、转轴;28、传送辊;29、轴承座;3、冂型板;4、伺服电机;5、往复丝杆;6、螺母块;7、切割枪;8、支撑柱。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,请参阅图1~3,本实用新型实施例如下:

26.一种铜板切割输送装置,包括冂型框1,冂型框1的内部开设有空腔,冂型框1上设置有输送组件2。

27.输送组件2包括双轴电机21,双轴电机21固接在冂型框1的一内侧上,双轴电机21的两端输出轴固接有传动轴22,两个传动轴22的一端均固接有第一锥齿轮23,两个第一锥齿轮23的外壁均啮合连接有第二锥齿轮24,两个第二锥齿轮24的中心均固接有蜗杆25,两个蜗杆25的外壁啮合连接有多个蜗轮26,两个对称蜗轮26之间固接有转轴27,转轴27的外壁固接有传送辊28。

28.进一步的,冂型框1的内侧壁对称固接有轴承座29,两个传动轴22分别转动连接在轴承座29内。

29.进一步的,传送辊28与冂型框1的上表面齐平,传送辊28为钢材质。

30.进一步的,冂型框1的上端固接有冂型板3,冂型板3的一侧壁固接有伺服电机4。

31.进一步的,伺服电机4的输出轴转动贯穿冂型板3并固接有往复丝杆5,往复丝杆5的外壁螺纹套接有螺母块6,螺母块6与冂型板3的下端滑动连接,螺母块6的下端安装有切割枪7。

32.进一步的,冂型框1的下端的拐角处均支撑柱8。

33.本实用新型的工作原理是:先将铜板放到传动辊上,打开双轴电机21,双轴电机21的两端输出轴带动了传动轴22进行转动,进而带动了第一锥齿轮23进行转动,第一锥齿轮23和第二锥齿轮24箱啮合,进而带动了蜗杆25和上面的多个蜗轮26进行转动,蜗轮26转动

后带动了中间的转轴27和上面的传动辊进行转动,这样便于铜板在切割前后不需要人为的搬运,这样极大地提高了生产效率,同时也极大降低了输送过程中可能发生的安全隐患,铜板处于切割枪7下方时关闭双轴电机21并伺服电机4和切割枪7,伺服电机4的输出轴带动了往复丝杆5进行转动,由于螺母块6在冂型板3下方滑动起到一个限位作用,继而螺母块6可以移动并带动下面的切割枪7也随之移动,这样便于切割枪7将铜板切割得比较平整。

34.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种铜板切割输送装置,包括冂型框(1),其特征在于,所述冂型框(1)的内部开设有空腔,所述冂型框(1)上设置有输送组件(2);所述输送组件(2)包括双轴电机(21),所述双轴电机(21)固接在冂型框(1)的一内侧上,所述双轴电机(21)的两端输出轴固接有传动轴(22),两个所述传动轴(22)的一端均固接有第一锥齿轮(23),两个所述第一锥齿轮(23)的外壁均啮合连接有第二锥齿轮(24),两个所述第二锥齿轮(24)的中心均固接有蜗杆(25),两个所述蜗杆(25)的外壁啮合连接有多个蜗轮(26),两个对称所述蜗轮(26)之间固接有转轴(27),所述转轴(27)的外壁固接有传送辊(28)。2.根据权利要求1所述的一种铜板切割输送装置,其特征在于,所述冂型框(1)的内侧壁对称固接有轴承座(29),两个所述传动轴(22)分别转动连接在轴承座(29)内。3.根据权利要求1所述的一种铜板切割输送装置,其特征在于,所述传送辊(28)与冂型框(1)的上表面齐平,所述传送辊(28)为钢材质。4.根据权利要求1所述的一种铜板切割输送装置,其特征在于,所述冂型框(1)的上端固接有冂型板(3),所述冂型板(3)的一侧壁固接有伺服电机(4)。5.根据权利要求4所述的一种铜板切割输送装置,其特征在于,所述伺服电机(4)的输出轴转动贯穿冂型板(3)并固接有往复丝杆(5),所述往复丝杆(5)的外壁螺纹套接有螺母块(6),所述螺母块(6)与冂型板(3)的下端滑动连接,所述螺母块(6)的下端安装有切割枪(7)。6.根据权利要求1所述的一种铜板切割输送装置,其特征在于,所述冂型框(1)的下端的拐角处均支撑柱(8)。

技术总结

本实用新型公开了一种铜板切割输送装置,具体涉及铜板切割输送技术领域,现有的铜板在切割前后搬运不方便,降低了其生产效率,增加了输送过程中可能发生安全隐患的风险,现有的铜板在切割时不整齐,造成铜板的品质不一,包括冂型框,所述冂型框的内部开设有空腔,所述冂型框上设置有输送组件,所述输送组件包括双轴电机,所述双轴电机固接在冂型框的一内侧上,所述双轴电机的两端输出轴固接有传动轴,两个所述传动轴的一端均固接有第一锥齿轮,两个所述第一锥齿轮的外壁均啮合连接有第二锥齿轮;极大地提高了生产效率,同时也极大降低了输送过程中可能发生的安全隐患,便于切割枪将铜板切割得比较平整,达到统一的品质。达到统一的品质。达到统一的品质。

技术研发人员:张庆 孔鹏 张佩 陈文 汪金银 孔融

受保护的技术使用者:武汉百亚金属材料有限公司

技术研发日:2022.03.01

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1