模锻件的飞边切边模具的制作方法

1.本实用新型涉及飞边切除,具体是一种操作方便省力、切割效率高的模锻件的飞边切边模具。

背景技术:

2.目前,采油树上的阀门产品多采用自由锻或普通模锻的成形方式,阀门的锻件存在较大的成本缺陷,首先阀门的锻件表面质量凹凸不平,需要通过机加工的形式削除表面的凸棱,以达到外观合格的标准,增加了机加工的人工成本和原材料成本。采用模锻方式成形的阀门的锻件,拥有着与零件产品外形相近的尺寸以及较好的外观质量优势,但是存在较大的飞边,现有工厂切除飞边的方式有火焰切割和切边模具切割两种常用方式,四个方向都带有法兰且模锻件产品飞边较大,火焰切割效率低下,浪费人工,常规的切边模具会使最终的锻件产品留有较大的毛刺,难于后期锻件的表面处理及影响机加工工序的进度。

技术实现要素:

3.本实用新型旨在解决上述问题,从而提供一种操作方便省力、切割效率高的模锻件的飞边切边模具。

4.本实用新型解决所述问题,采用的技术方案是:

5.一种模锻件的飞边切边模具,包括上模具和下模具,上模具设置在下模具的上方;上模具包括上顶板、拉杆、上切边凸模和压边模,上切边凸模底面的形状与模锻件相适配,上切边凸模安装在上顶板的底面,拉杆中顶部杆体较其余部分杆体粗,上顶板的底面位于上切边凸模的外圈设置有上垫板,上垫板上间隔开设有能够防止拉杆向下动的阶梯状的通孔,上顶板上开设有与上垫板通孔位置相对应的通孔,拉杆的顶端均设置在上垫板的通孔内且底端均与压边模连接,拉杆上均套装有模具弹簧;下模具包括下切边凹模和支撑座,下切边凹模的内轮廓形状与模锻件相适配,下切边凹模设置在支撑座的顶面上。

6.采用上述技术方案的本实用新型,与现有技术相比,其突出的特点是:

7.①

通过通过压边模和下切边凹模夹住飞边,避免飞边在切除过程中向上弯折,再通过上切边凸模将模锻件向下压,使得飞边被平整地切除,外观质量好,表面无毛刺或者有较少的毛刺,大大提高了生产效率,减少人工成本的投入。

8.②

装置结构简单,操作使用方便。

9.作为优选,本实用新型更进一步的技术方案是:

10.上切边凸模与上顶板通过螺钉连接。

附图说明

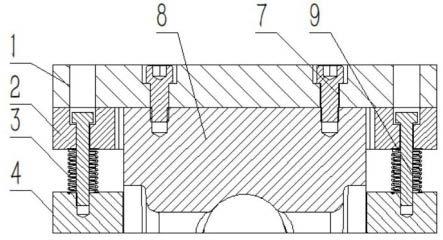

11.图1 是本实用新型实施例上模具的剖视结构示意图;

12.图2 是本实用新型实施例上模具的侧视结构示意图;

13.图3 是本实用新型实施例下模具的剖视结构示意图;

14.图4 是本实用新型实施例下模具的侧视结构示意图;

15.图5 是本实用新型实施例模锻件的主视结构示意图;

16.图6 是本实用新型实施例模锻件的侧视结构示意图;

17.图7 是本实用新型实施例模锻件的俯视结构示意图;

18.图8 是本实用新型实施例模锻件的立体结构示意图;

19.图9 是本实用新型实施例实施步骤第一步上模具的剖视结构示意图;

20.图10 是本实用新型实施例实施步骤第一步上模具的侧视结构示意图;

21.图11 是本实用新型实施例实施步骤第一步下模具的剖视结构示意图;

22.图12 是本实用新型实施例实施步骤第一步下模具的侧视结构示意图;

23.图13 是本实用新型实施例实施步骤第二步上模具的剖视结构示意图;

24.图14 是本实用新型实施例实施步骤第二步上模具的侧视结构示意图;

25.图15 是本实用新型实施例实施步骤第二步下模具的剖视结构示意图;

26.图16 是本实用新型实施例实施步骤第二步下模具的侧视结构示意图;

27.图17 是本实用新型实施例实施步骤第三步整体的剖视结构示意图;

28.图18 是本实用新型实施例实施步骤第三步整体的侧结构示意图;

29.图19 是本实用新型实施例实施步骤第四步整体的剖视结构示意图;

30.图20 是本实用新型实施例实施步骤第四步整体的侧视结构示意图;

31.图21 是本实用新型实施例实施步骤第五步上模具的剖视结构示意图;

32.图22 是本实用新型实施例实施步骤第五步上模具的侧视结构示意图;

33.图23 是本实用新型实施例实施步骤第五步下模具的剖视结构示意图;

34.图24 是本实用新型实施例实施步骤第五步下模具的侧视结构示意图。

35.图中:上顶板1;上垫板2;模具弹簧3;压边模4;下切边凹模5;支撑座6;锁紧螺钉7;上切边凸模8;拉杆9;模锻件10。

36.具体实施方式:

37.下面结合实施例对本实用新型作进一步说明,目的仅在于更好地理解本实用新型内容,因此,所举之例并不限制本实用新型的保护范围。

38.参见图1至8,一种模锻件10的飞边切边模具,包括上模具和下模具,上模具设置在下模具的上方;上模具包括上顶板1、拉杆9、上切边凸模8和压边模4,上切边凸模8底面的形状与模锻件10相适应,上切边凸模8通过锁紧螺钉7固定在上顶板1的底面,拉杆9中顶部杆体较其余部分杆体粗,上顶板1的底面位于上切边凸模8的外圈安装有呈上垫板2,上垫板2上间隔开设有能够防止拉杆9向下动的阶梯状的通孔,上顶板1上开设有与上垫板2通孔位置相对应的通孔,拉杆9的顶端均设置在上垫板2的通孔内且底端均与压边模4连接,拉杆9上均套装有模具弹簧3;下模具包括下切边凹模5和支撑座6,下切边凹模5的内轮廓形状与模锻件10相适应,下切边凹模5设置在支撑座6的顶面上。

39.使用时,第一步,参见图9至12,上模具与压机动梁相连接,下模具的支撑座6放置于压机下垫梁上表面并固定,调整上下模具的中心;第二步,参见图13至16,将上一工序刚刚模锻成形带有飞边的模锻件10通过机械手夹取放置于下切边凹模5的型腔中;第三步,参见图17和 18,压机动梁带动上顶板1下行,压边模4通过模具弹簧3施加的压力载荷压紧飞边;第四步,参见图19和20,压机动梁继续下行,上切边凸模8与锻件接触,并施加载荷使得

锻件与飞边脱离;第五步,参见图21至24,压机动梁回程,取走切掉的飞边和产品锻件,完成切边工序。

40.本实用新型通过通过压边模4和下切边凹模5夹住飞边,避免飞边在切除过程中向上弯折,再通过上切边凸模8将模锻件10向下压,使得飞边被平整地切除,外观质量好,表面无毛刺或者有较少的毛刺,大大提高了生产效率,减少人工成本的投入,装置结构简单,操作使用方便。

41.以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及其附图内容所作的等效变化,均包含于本实用新型的权利范围之内。

技术特征:

1.一种模锻件的飞边切边模具,其特征在于:包括上模具和下模具,上模具设置在下模具的上方;上模具包括上顶板、拉杆、上切边凸模和压边模,上切边凸模底面的形状与模锻件相适配,上切边凸模安装在上顶板的底面,拉杆中顶部杆体较其余部分杆体粗,上顶板的底面位于上切边凸模的外圈设置有上垫板,上垫板上间隔开设有能够防止拉杆向下动的阶梯状的通孔,上顶板上开设有与上垫板通孔位置相对应的通孔,拉杆的顶端均设置在上垫板的通孔内且底端均与压边模连接,拉杆上均套装有模具弹簧;下模具包括下切边凹模和支撑座,下切边凹模的内轮廓形状与模锻件相适配,下切边凹模设置在支撑座的顶面上。2.根据权利要求1所述的模锻件的飞边切边模具,其特征在于:上切边凸模与上顶板通过螺钉连接。

技术总结

本实用新型涉及飞边切除,具体是一种操作方便省力、切割效率高的模锻件的飞边切边模具。包括上模具和下模具,上模具设置在下模具的上方;上模具包括上顶板、拉杆、上切边凸模和压边模,上切边凸模底面的形状与模锻件相适配,上切边凸模安装在上顶板的底面,上顶板的底面位于上切边凸模的外圈设置有上垫板,上垫板上间隔开设有能够防止拉杆向下动的阶梯状的通孔,上顶板上开设有与上垫板通孔位置相对应的通孔,拉杆的顶端均设置在上垫板的通孔内且底端均与压边模连接;下模具包括下切边凹模和支撑座。本实用新型通过压边模和下切边凹模夹住飞边,再通过上切边凸模将模锻件向下压,使得飞边被平整地切除,外观质量好,表面无毛刺或较少毛刺。刺或较少毛刺。刺或较少毛刺。

技术研发人员:张家伟 刘金洪

受保护的技术使用者:中国二十二冶集团有限公司

技术研发日:2022.03.03

技术公布日:2022/6/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1