一种用于机加工深孔钻头的钻套的制作方法

本技术涉及机加工领域,更具体地说,涉及一种用于机加工深孔钻头的钻套。

背景技术:

1、钻套是用来确定钻头、扩孔钻、铰刀等定尺寸刀具的轴线位置,钻套的结构和尺寸已经标准化;

2、根据使用特点,采用"过盈配合"把钻套镶入钻模板上,其现有技术中的机加工深孔钻头的钻套中,其使用时转头在钻套内紧密贴合且快速旋转,其摩擦大,容易磨损,内面损坏后就整体损坏,造成材料浪费。

技术实现思路

1、针对现有技术中存在的问题,本实用新型的目的在于提供一种用于机加工深孔钻头的钻套,采用装配式结构,定位套筒在定位时,可跟随钻头旋转,减少摩擦,构件可单独拆分更换,不会浪费材料。

2、为解决上述问题,本实用新型采用如下的技术方案。

3、一种用于机加工深孔钻头的钻套,包括第一夹座和第二夹座,所述第一夹座和第二夹座相互固定安装,所述第一夹座和第二夹座的内侧表面夹持定位有定位套筒,所述定位套筒的内端表面放置有滚珠,所述滚珠的外端贴合在第一夹座和第二夹座的内侧表面,所述定位套筒的表面开设豁槽,所述滚珠放置在豁槽处内侧表面,所述第一夹座和第二夹座的内侧表面开设弯曲凹槽,所述滚珠的外端卡入弯曲凹槽内,采用装配式结构,定位套筒在定位时,可跟随钻头旋转,减少摩擦,构件可单独拆分更换,不会浪费材料。

4、进一步的,所述第一夹座的外表面开设第一安装座,第二夹座的外表面设置有第二安装座,第一安装座与第二安装座处通过螺丝安装,便于合并装配。

5、进一步的,所述第一安装座分布在第一夹座的两侧,第二安装座分布在第二夹座的两端,两侧分布安装稳定。

6、进一步的,所述豁槽采用纵向条形定位凹陷槽,滚珠定位滑入豁槽内端表面,便于滚珠定位。

7、进一步的,所述豁槽均匀分布设置在定位套筒的一圈表面,且上下两侧分布在定位套筒的表面,两侧分布,支撑旋转稳定。

8、进一步的,所述定位套筒采用耐磨合金钢材质制成,强度高,耐磨性强。

9、进一步的,所述定位套筒的内端覆有抗磨涂层,抗磨涂层为陶瓷涂层,提高耐磨性和耐热性。

10、相比于现有技术,本实用新型的优点在于:

11、(1)采用装配式结构,定位套筒在定位时,可跟随钻头旋转,减少摩擦,构件可单独拆分更换,不会浪费材料。

12、(2)第一夹座的外表面开设第一安装座,第二夹座的外表面设置有第二安装座,第一安装座与第二安装座处通过螺丝安装,便于合并装配。

13、(3)第一安装座分布在第一夹座的两侧,第二安装座分布在第二夹座的两端,两侧分布安装稳定。

14、(4)豁槽采用纵向条形定位凹陷槽,滚珠定位滑入豁槽内端表面,便于滚珠定位。

15、(5)豁槽均匀分布设置在定位套筒的一圈表面,且上下两侧分布在定位套筒的表面,两侧分布,支撑旋转稳定。

16、(6)定位套筒采用耐磨合金钢材质制成,强度高,耐磨性强。

17、(7)定位套筒的内端覆有抗磨涂层,抗磨涂层为陶瓷涂层,提高耐磨性和耐热性。

技术特征:

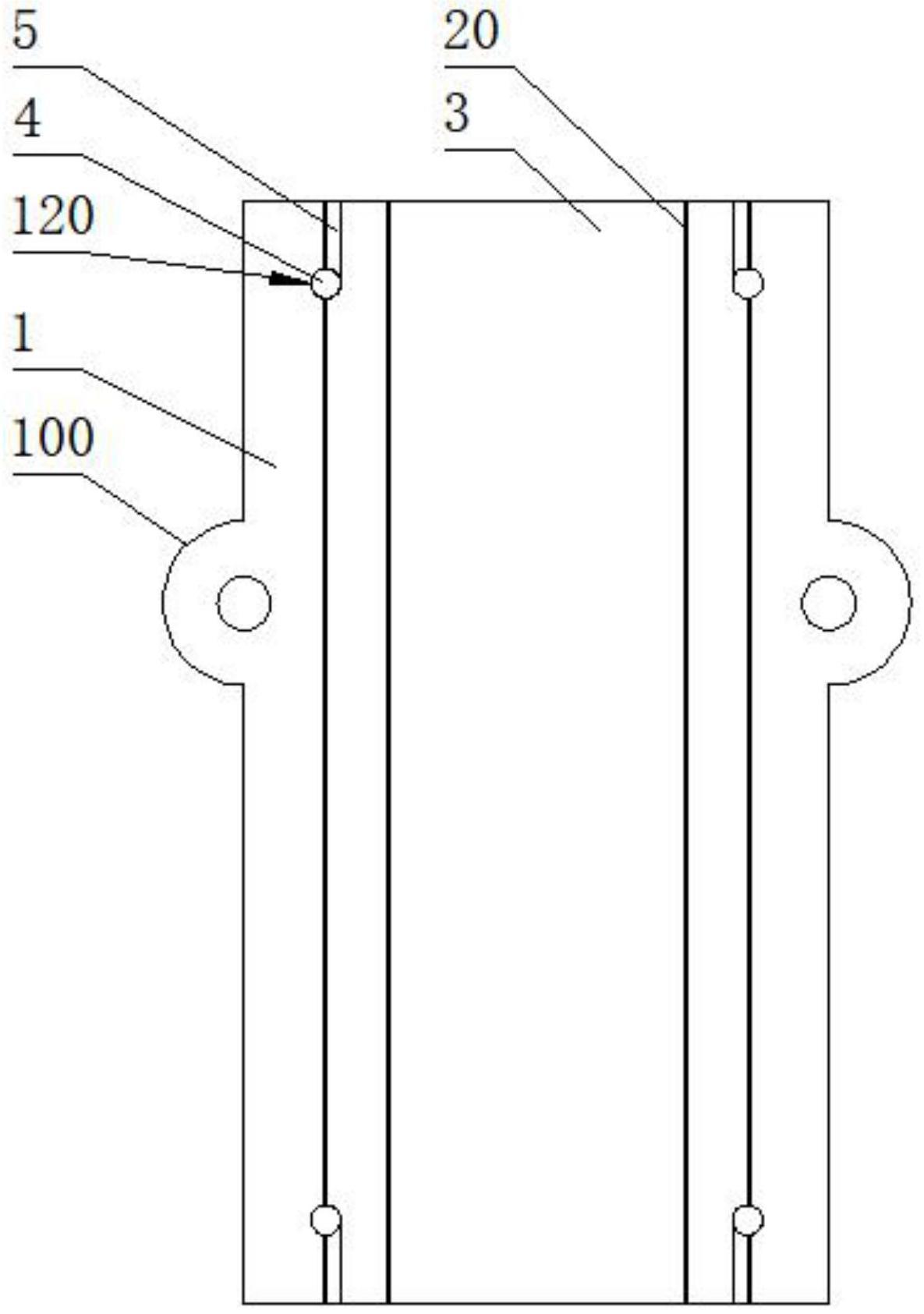

1.一种用于机加工深孔钻头的钻套,包括第一夹座(1)和第二夹座(2),其特征在于:所述第一夹座(1)和第二夹座(2)相互固定安装,所述第一夹座(1)和第二夹座(2)的内侧表面夹持定位有定位套筒(3),所述定位套筒(3)的内端表面放置有滚珠(4),所述滚珠(4)的外端贴合在第一夹座(1)和第二夹座(2)的内侧表面,所述定位套筒(3)的表面开设豁槽(5),所述滚珠(4)放置在豁槽(5)处内侧表面,所述第一夹座(1)和第二夹座(2)的内侧表面开设弯曲凹槽(120),所述滚珠(4)的外端卡入弯曲凹槽(120)内。

2.根据权利要求1所述的一种用于机加工深孔钻头的钻套,其特征在于:所述第一夹座(1)的外表面开设第一安装座(100),第二夹座(2)的外表面设置有第二安装座(200),第一安装座(100)与第二安装座(200)处通过螺丝(6)安装。

3.根据权利要求2所述的一种用于机加工深孔钻头的钻套,其特征在于:所述第一安装座(100)分布在第一夹座(1)的两侧,第二安装座(200)分布在第二夹座(2)的两端。

4.根据权利要求1所述的一种用于机加工深孔钻头的钻套,其特征在于:所述豁槽(5)采用纵向条形定位凹陷槽,滚珠(4)定位滑入豁槽(5)内端表面。

5.根据权利要求1所述的一种用于机加工深孔钻头的钻套,其特征在于:所述豁槽(5)均匀分布设置在定位套筒(3)的一圈表面,且上下两侧分布在定位套筒(3)的表面。

6.根据权利要求1所述的一种用于机加工深孔钻头的钻套,其特征在于:所述定位套筒(3)采用耐磨合金钢材质制成。

7.根据权利要求1所述的一种用于机加工深孔钻头的钻套,其特征在于:所述定位套筒(3)的内端覆有抗磨涂层(20),抗磨涂层(20)为陶瓷涂层。

技术总结

本技术公开了一种用于机加工深孔钻头的钻套,包括第一夹座和第二夹座,所述第一夹座和第二夹座相互固定安装,所述第一夹座和第二夹座的内侧表面夹持定位有定位套筒,所述定位套筒的内端表面放置有滚珠,所述滚珠的外端贴合在第一夹座和第二夹座的内侧表面,所述定位套筒的表面开设豁槽,所述滚珠放置在豁槽处内侧表面,所述第一夹座和第二夹座的内侧表面开设弯曲凹槽,所述滚珠的外端卡入弯曲凹槽内,采用装配式结构,定位套筒在定位时,可跟随钻头旋转,减少摩擦,构件可单独拆分更换,不会浪费材料。

技术研发人员:柴子帅,韩佳勇

受保护的技术使用者:山东精钻精密机械有限公司

技术研发日:20220322

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!